基于FLUENT的小型激光选区熔化设备气氛保护系统优化设计

2019-09-28

(华东理工大学机械与动力工程学院,上海200237)

0 前言

激光选区熔化(Selective Laser Melting,SLM)是一种基于激光成型的增材制造技术,加工过程中金属粉末在极高的温度(3 000℃以上)下瞬间熔化、凝固,因此熔融金属材料对环境氧分子极为敏感[1-3]。诸多学者对现有SLM设备进行了改进或优化,如Li Z等[4]优化了SLM设备结构,在提高密封效率的同时实现了陶瓷材料成型过程中的气氛保护;李金梁等[5]从理论上分析了SLM设备气氛保护系统的原理构造及相应的技术指标和经验数据;刘仁洪等[6]对大型送粉式SLM设备中的大容器气氛保护环境系统进行了设计与研究,用ANSYS软件对系统的核心部件进行了稳定性、可靠性模拟计算分析,优化了保护性气体环境形成的工艺过程,并进行了实验测试验证;Huang W等[7]改进了现有气氛保护系统,减小了对设备组件性能的影响,降低了SLM气氛保护系统的生产成本。上述报道中涉及气氛保护系统的优化改进多从结构和控制着手,较少涉及保护性气体在成型腔中的流动状态分析。

笔者认为还可通过调节保护性气体进气口和出气口布局及几何构型,模拟气体在成型腔中的流动状态,进而研究气体流场状态对SLM成型过程的影响。基于此,本文通过改变保护性气体进气口数量和排布,借助FLUENT商业模拟软件对保护性气体在成型腔中流场状态进行模拟,重点研究保护性气体在成型腔中的流场状态及其对SLM成型过程的影响,并确定了最优设计方案。

1 SLM设备与气氛保护系统

以YIBO RP SLM80小型SLM打印机为研究对象,示意如图1所示。SLM成型设备一般包括以下单元:送粉-铺粉系统,包括送粉、铺粉装置、缸体升降装置三个部分;激光扫描系统,包括激光器、光路系统及调焦装置三个部分;气氛保护系统,包括气体过滤系统及保护性气体氛围保护系统两部分;控制系统,包括计算机软件系统及控制电路系统两部分。

气氛保护系统是SLM设备的重要功能单元,采用保护性气体(本文以N2为例)进行氛围保护,持续通入的N2将氧含量降至0.1%以下,降低冶金过程中的氧化作用。

图1 YIBO RP SLM80小型SLM打印机示意

2 设计方案

采用半包覆式氛围保护,将铺、送粉装置包覆在密封腔体内,工作缸升降装置放置在外侧,氛围保护腔体体积小,更容易保证加工区域的低氧环境,且进、排气效率高。密封腔体尺寸为60 mm(长)×50 mm(宽)×20 mm(高)。

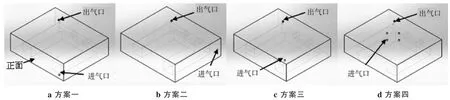

不同方案进气口设计如图2所示。方案一:1个进气口,位于正面右侧底部;方案二:1个进气口,位于背面右侧底部;方案三:1个进气口,位于顶部前侧右边;方案四:4个进气口,均匀分布于顶面透光镜周围,且匀速进气。

图2 不同方案进气口设计

3 流场分析及方案优化

采用湍流和组分模型,借助Mesh进行网格划分,为兼顾计算精度和运算效率,选择适应性最好的四面体网格进行网格划分[8](以方案二为例)。进出气孔位置气流变化剧烈,网格划分更加细小,而远离进出气口的区域网格会略大,最小网格尺寸1 mm,共产生网格单元205 519个(其余方案与方案二相差不大),划分好的网格如图3所示。初始条件设定为:进出气为常压N2,密度1.138kg/m3。由于仅模拟N2在腔体内分布和流动状态,因此入口为质量流量边界,N2流量0.000 569 kg/s,出口为压力流出边界。

图3 网格划分示意

3.1 不同方案流场分析

不同方案N2含量与充气时间的关系如表1所示。N2含量的增加速率随时间逐渐减缓,与实际相符。虽然方案四有4个进气口,但最终充满N2需要700.9 s,高于前3种方案。其原因是:方案四的进气口位于腔体上方中心,N2进入后在腔体前部分为左右两部分流动,靠近出气孔的气体流出距离短,所需时间短;远离出气口的气流距离出口远、阻碍多,故将空气全部排出所需时间高于前3种方案。对比4种方案充气时间,方案三最优。

表1 不同方案N2含量与充气时间关系

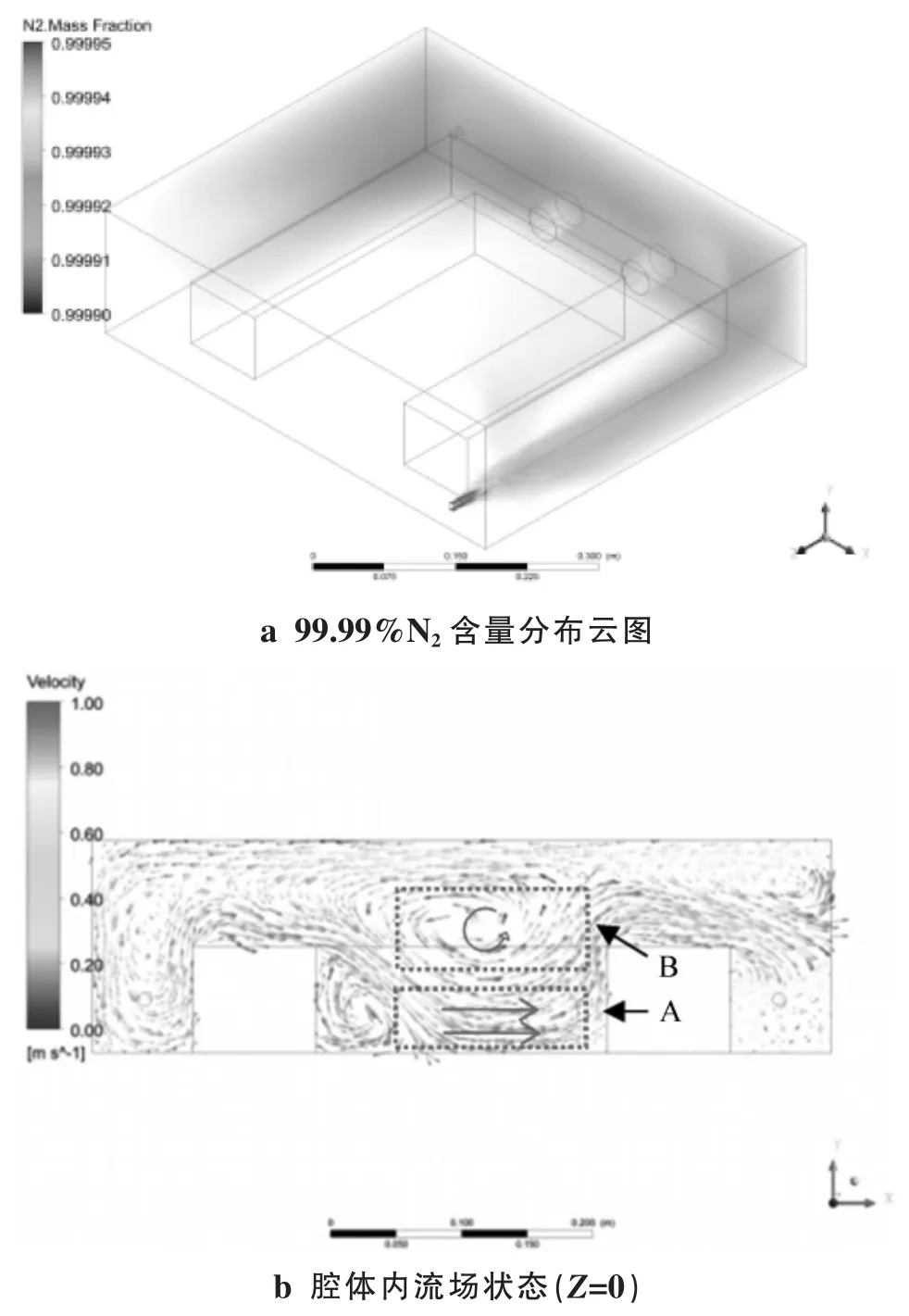

方案一流场模拟分析结果如图4所示。打印区域N2含量低于出口处,腔体右侧及后侧为N2主要聚集处。N2在腔体内部主要沿腔体右侧向后侧流动,碰到后壁面后一部分变向沿顶部平面向左前方流动,在左前方转向沿底面向右后方流动;另一部分沿后壁面流向出口。此方案的N2分布未达到SLM成型过程所需低氧要求,虽然图4b所示A区域有N2均匀地水平流动,但打印区域上方的B区域存在部分涡旋气流,导致在此滞留的部分烟尘无法被过滤装置有效清除。

图4 方案一流场分析

方案二流场模拟分析结果如图5所示。打印区域和整个腔体N2含量均高于出口处。N2在腔体内部主要沿腔体右侧向前侧流动,碰到前壁面后一部分变向沿顶部平面向左后方流动,在左后方转向沿底面向前方流动;另一部分沿前壁面流向左侧区域,随后流向出口。此方案N2分布达到了SLM成型过程所需低氧要求,且在图5b中A区域有N2均匀地水平流动,但与方案一相同,B区域涡旋气流的存在对加工过程产生不良影响。

图5 方案二流场分析

方案三流场模拟分析结果如图6所示。打印区域N2含量低于出口处。N2沿进气口流入后冲击底面形成两部分气流,一部分沿腔体右侧向后面流动,碰到后壁面后,少部分流向出口,大部分沿上壁面向左前方流动;另一部分沿腔体前侧向左流动,部分流向出口,部分流向打印区域,与之前的气流相遇,并在打印区域右上方形成大涡旋。此方案N2分布未达到SLM成型过程所需低氧要求,虽然在图6b中A区域有N2均匀地水平流动,但在打印区域右上方B区域存在着较大的涡旋气流,对加工过程产生不良影响。

图6 方案三流场分析

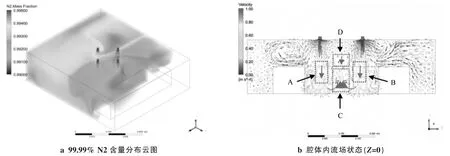

方案四流场模拟分析结果如图7所示。腔体右侧N2含量低,但打印区域N2含量远高于出口处。N2沿进气口流入后冲击打印区域底面,中心位置形成反冲气流向上流动,其余四方反冲气流沿四周壁面向出气口流动。此方案的N2分布达到了SLM成型过程所需低氧要求,虽然图7b中D区域有微量气流向下流动,但C区域的反冲气流会将加工过程中产生的烟尘带入到打印区域的上空并在此滞留,对加工过程产生不良影响。

图7 方案四流场分析

从不同方向综合评估4种方案设计,结果如表2所示。4种设计方案均存在缺陷,为获得更短的充气时间、更好的烟尘清除效果和N2分布,需改进以上方案。

表2 4种方案设计评估结果

3.2 方案优化

图8a为改进后的N2氛围保护系统腔体结构设计方案(记作方案五)。结合方案二和方案四优点,采用5个进气口:1个位于右后侧,4个均匀分布在顶部;顶部圆柱形进气口改为圆台形进气口,增加了气流分散程度;顶部进气量占比1/4,防止过于快速的气流冲击底面而反冲,右后侧进气量占比3/4。

对改进后的方案进行流场分析,其N2含量增加至99.99%仅需577.2 s,优于之前的所有方案。图8b和8c为优化方案流场模拟分析结果。腔体内N2含量高于出口处,且中央区域N2含量略高于方案二的中央区域,N2分布也优于之前的所有方案。图8b中A区域存在向下流动的N2气流,B区域有从左向右流动的气流,SLM成型产生的烟尘受到A区域向下气流的影响被压至B区域附近,随后过滤器与B区域的横向气流共同作用将烟尘等悬浮物一起带入过滤器中净化,提高成形质量。故此方案对烟尘的清除优于之前的所有方案。

由上述分析可知,利用FLUENT模拟分析方法对降低SLM成型环境中的氧含量,进而提升SLM成型件的性能具有一定的参考价值,对YIBORPSLM80小型SLM打印机气氛保护系统的结构优化改造具有重要的指导意义。

4 结论

(1)当进气口数量为1个、位于顶部前侧右边时充气最快,仅需578.3 s;进气口数量为4个、位于顶部透光镜四周时充气最慢,需700.9 s,但此时N2分布达到了SLM成型过程所需低氧要求。4种方案对打印产生的烟尘清除效果均不完善。

图8 方案五设计与流场分析

(2)优化方案采用5个进气口:1个位于右后侧,4个分布在顶部;顶部采用圆台形进气口,进气量占比1/4,右后侧进气量占比3/4。

(3)优化方案充气仅需577.2s,N2分布达到SLM成型过程所需低氧要求,无涡旋和反冲气流存在,平稳的N2气流对打印产生的烟尘有良好的清除效果,提高了成形质量。