基于动态特性的数控铣削参数自适应在线优化

2019-09-27刘恒丽董靖川

刘恒丽,王 勇,董靖川

LIU Heng-li1,WANG Yong1,DONG Jing-chuan2

(1.天津商业大学,天津 300134;2.天津大学 机械工程学院,天津 300072)

0 引言

在数控加工过程中,切削力控制问题一直是制造业研究的永恒话题[1],并且近年来,大都是基于自适应控制技术,通过传感器在线监测被控量,采用智能算法和控制策略对切削参数进行在线调整和优化,从而实现切削力稳定控制[2~7]。

智能算法中,模糊逻辑算法最为常用,由于其控制规则决定着自适应控制器的性能,因此,近年来关于控制规则的产生和优化成为国内外学者研究热点,并且同时也代表了数控加工参数在线自适应优化技术的发展程度。最常用的大都是基于经验和知识库而建立的控制规则,比如,文献[8]基于脉冲分析和经验建立模糊控制规则,对电火花切削加工中的切削力和功耗进行自适应控制。文献[9]采用传统的模糊控制方法,通过调整进给速度,控制主轴负载力,实现加工过程在线优化。文献[10]采用基于动态阈值的模糊自适应控制策略,对影响磨削力的磨削深度和摆动角速度在线模糊调整,以适应磨削过程并保持磨削过程稳定,但模糊控制算法也是使用基于知识库和经验数据的语言规则完成控制动作。

随着对加工质量要求的提高,为了提高控制器性能,专家学者们开始对模糊控制规则进行优化研究,采用智能算法对控制规则进行优化,如:基因遗传算法[11],神经网络算法[12]等。而文献[13]将灰色预测理论与传统的模糊控制器相结合,避开了研究非线性复杂系统的动态性能及控制规则和隶属度函数的建立和选择,但是预测参数变化趋势,并非真实趋势,准确性较低。文献[14]采用基于RBF神经网络与自组织混合模糊控制器,保证车削过程稳定;通过径向基神经网络使得自组织模糊控制器的学习率和权重分布调节到准确值,避开了模糊控制规则的建立问题,但基于神经网络拟合得到的输入输出关系不能反映真实情况,并且所基于的样本数据有限,使得拟合关系可靠性较低。文献[15]用公式即加权系数来调整控制规则,具有一定的主观性。文献[16]提出通过学习能自动产生模糊规则的神经模糊网络系统,但还停留在理论阶段。

通过以上研究可以得出,基于模糊逻辑算法的切削力自适应控制得到广泛应用,但决定控制效果的控制规则库大多基于专家知识和经验而建立,或是基于各种算法优化,甚至直接回避控制规则的建立问题,均不考虑或简化系统动态特性,有一定的局限性,从而影响控制效果和加工稳定性。基于此,本文提出了一种基于数控加工系统动态特性的模糊自适应控制策略,克服了模糊控制规则库基于经验和预测方法建立的缺陷,使数控切削过程更加稳定。

1 铣削过程分析

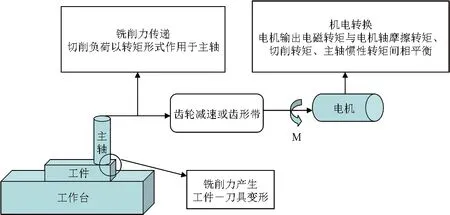

数控铣床是一个典型机电系统,包含执行部件、传动系统、伺服驱动系统等,如图1所示。在铣削加工过程中,负荷的产生和传递的过程如下:

1)切削力的产生:刀具主切削运动和工件进给运动形成一对相互作用力,使刀具—工件产生变形,完成切削。

2)切削负荷的传递:切削负荷产生于主轴末端,以转矩的形式体现,经过中间的齿轮减速器或齿形带向后传递给负载转矩。

3)机电转换过程:电机输出电磁转矩与电机轴摩擦转矩,再加上切削转矩、主轴惯性转矩,这几个转矩之间的平衡在主轴上实现。

可见,机电系统两端的参数是主轴电流和切削负荷,并且两者之间存在着一定的关联。

图1 铣削过程分析

2 数控加工切削力自适应控制系统模型

2.1 切削力与电流关系

通过铣削加工过程分析,得到了主轴电流和切削负荷之间存在一定的关联。近年来国内外学者的一些研究文献也表明了电机电流与切削力间的关系,并通过测量电机电流来间接监测切削力。文献[17]对于切削力与电流之间关系进行研究,从理论和实验角度证明了主轴电机电流特征值的变化可以很好地反映出切削力的变化。文献[18]采用小波分析理论对主轴电流信号进行处理,主轴电机电流信号幅值的变化会因刀具负载转矩的变化而改变。文献[19]从理论和实验角度证明了主轴电机电流特征值的变化可以很好地反映出切削力的变化,通过测量主轴电机电流来间接测量切削力是合理可行的。文献[20]对机床进给控制系统进行了详细的分析,并利用电机电枢电流信号得到力信号。文献[21]立足于进给系统的动态模型,针对直流进给伺服电机中的电流信号和力信号间的关联性进行研究。文献[22]所进行的研究工作立足于神经网络法,创建了有关主轴电机电流和切削力的关联性的模型,进而对就切削力实施估算。

2.2 数控加工自适应控制系统模型

基于以上分析,通过测量主轴电机电流来间接测量切削力是合理可行的。因此,本文选择主轴电机电流I代替切削力作为状态监测参数,以及进给速度的变化作为系统调整量,以电流作为决策量构成加工系统的闭环反馈控制,最终实现切削力自适应控制。数控加工切削力自适应控制系统模型如图2所示。根据模糊控制原理,该控制系统的两个输入参数分别为电流偏差和偏差变化率,系统输出则为进给速度调整量。图中,FLC为模糊控制器,CNC_Mach为被控数控机床,I为实际电流信号,Iref为给定的电流参考值。在任一采样时刻输入到CNC_Mach的进给量为

图2 基于模糊逻辑的数控加工自适应控制系统模型

3 模糊控制器

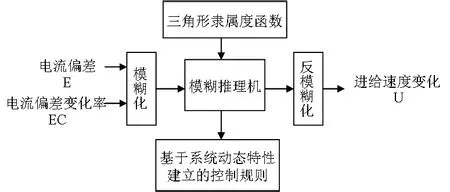

模糊控制器结构如图3所示,它由输入参数模糊化、模糊推理、隶属函数、模糊规则库和输出反模糊化组成。依前述,模糊控制器输入语言变量为电流偏差E及偏差变化率EC,输出语言变量为进给速度变化U。

图3 模糊控制器结构

3.1 输入模糊化和隶属函数

为了得到系统的输入量,电流参考值Iref为设定值,被监测电流值I为数控加工实际电流值。任一采样时刻i,I与Iref的比较得到模糊控制器的两个输入参数:

现取E,EC和U的模糊子集为{NB,NM,NS,0,PS,PM,PB},其中NB,NM,NS,0,PS,PM,PB分别表示为负大、负中、负小、零、正小、正中、正大,令这三个语言变量的模糊集合论域量化档数均取相同值6,论域均为{-6,-5,-4,-3,-2,-1,0,+1,+2,+3,+4,+5,+6};为减少计算量加快响应速度,隶属函数均以三角形函数表示,如图4所示。

图4 隶属度函数

3.2 控制规则

1)经验控制规则

如图4所示,输入参数电流偏差和偏差变化率的模糊集为7,每一组输入模糊集的组合都对应一种控制动作,具体动作由模糊控制规则来决定,例如,根据经验知识和实验结果,如果电流低于目标值,进给速度就应该增加,根据决策量与被控目标的联系,目前,大多数都是基于专家和知识经验建立的模糊控制规则,如表1所示[2,9]。

表1 基于经验的控制规则表

2)基于动态特性优化的控制规则

由于数控加工系统动态非线性的特点,依据经验建立的规则库往往不能正确反映输入输出之间真实的动态关系,因此,本文在此基础上,进行优化和重新建立规则库,以提高模糊控制器的性能,使得加工过程快速稳定及避免机床承受大的冲击。

文献[23]研究了数控加工主轴-X轴切削系统动态特性,得到了系统从启动到稳态的动态仿真结果,从结果中得到,当主轴电机电流发生较大幅度变化时,进给速度变化较平缓,并且,主电机电流和进给速度变化是本文模糊控制器的输入和输出语言变量,两者之间的变化关系决定了模糊控制规则,因此这种变化趋势为控制规则的优化和建立提供了理论依据。基于两者的变化关系,将其量化,即把输入空间到输出空间的推理以量化的形势进行表达,得到输入和输出语言变量电流偏差E、偏差变化率EC和进给速度变化U三者之间的数值变化关系,如表2所示。当电流偏差E为NM,偏差变化率EC为NM时,进给速度变化U为NB,而基于经验的模糊控制规则中,此时进给速度变化U为NM。基于动态特性得到输入输出语言变量变化关系共6组,基于此,对基于经验的模糊控制规则逐一对照进行优化;再根据控制规则的基本原则,修改其他规则,如:当电流偏差E为PM,偏差变化率EC为PB时,进给速度变化U为PM,因此,当电流偏差E为PS,偏差变化率EC为PB时,进给速度变化U也应改为PM。根据以上分析,最终建立新的模糊控制规则如表3所示。

表2 输入输出语言变量变化关系模糊量化表

表3 基于系统动态特性建立的控制规则

对比表1与表3可以看出,输入、输出语言变量总体变化趋势相同,个别地方存在差异;例如:当电流偏差E的语言变量值为NB,EC的语言变量值为NS时,基于经验的控制规则中U的语言变量值为NM,而优化后为NB;当E、EC都为NS时,基于经验的控制规则中u的语言变量值为NS,而优化后为NM。从变化趋势上看,当输入参数值呈增加趋势时,输出参数值也呈增加趋势,但增加速度较缓;由此可见优化后的控制规则更加符合输入、输出参数真实的动态变化关系,故模糊控制器性能更佳。此外,作为模糊控制器输入输出语言变量的主电机电流和进给速度变化两者之间的变化关系是基于系统动态特性研究得到,当系统参数发生变化时,两者的变化关系和趋势不变,因此,基于此建立的模糊控制规则是合理且稳定的。

3.3 模糊推理和输出反模糊化

根据已建立的模糊规则及隶属度函数,经过模糊推理,输出控制量,再通过反模糊化,产生模糊控制动作,因此,模糊推理和反模糊化决定了模糊输入参数所对应的模糊控制规则和隶属度函数的执行效果。采用重心法对控制量的模糊集进行反模糊化,得到输出参数进给速度的变化调节量。

其中,Δafi为第i条规则时的输出,Hi为隶属度函数,n为控制规则总数。

4 实验验证

4.1 单工序加工实验

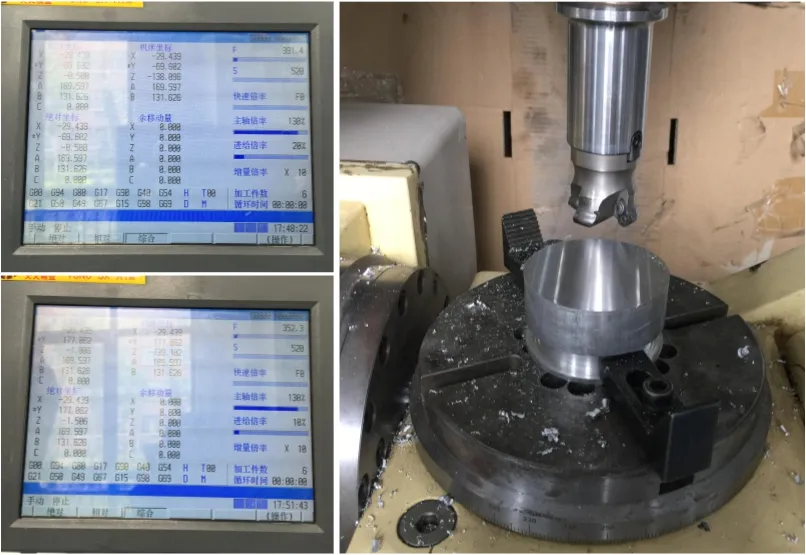

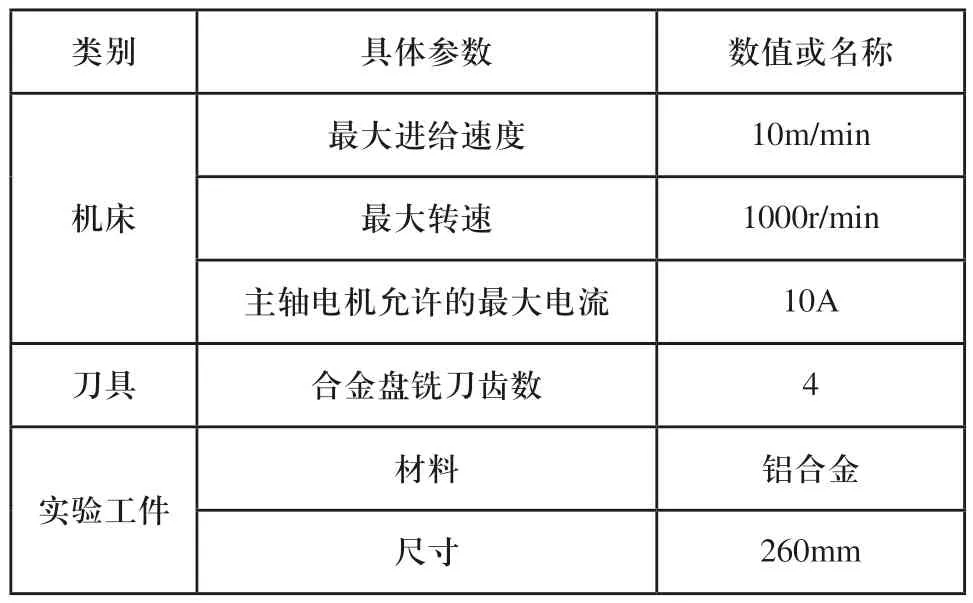

数控铣削参数在线优化实验在TDNC-W200数控铣床进行,如图5所示,机床设备和实验参数如表4所示。

图5 实验机床

表4 数控铣削加工参数在线优化单工序加工实验参数

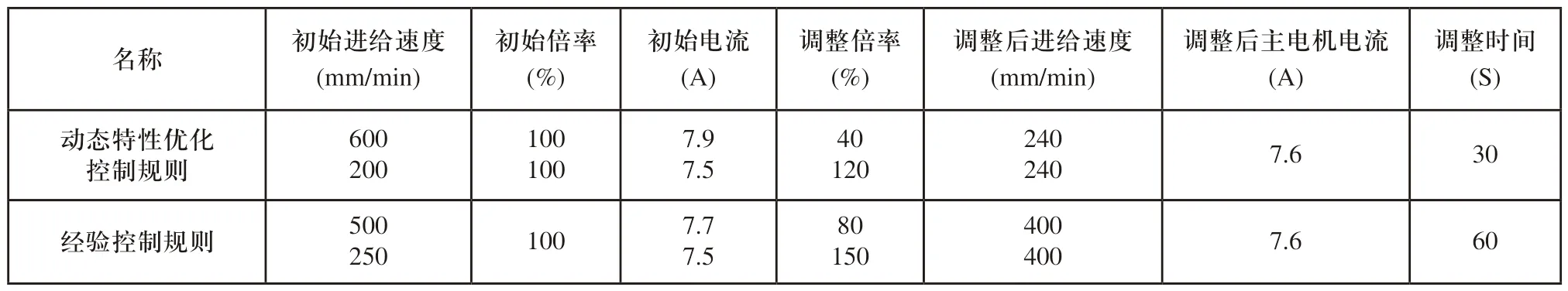

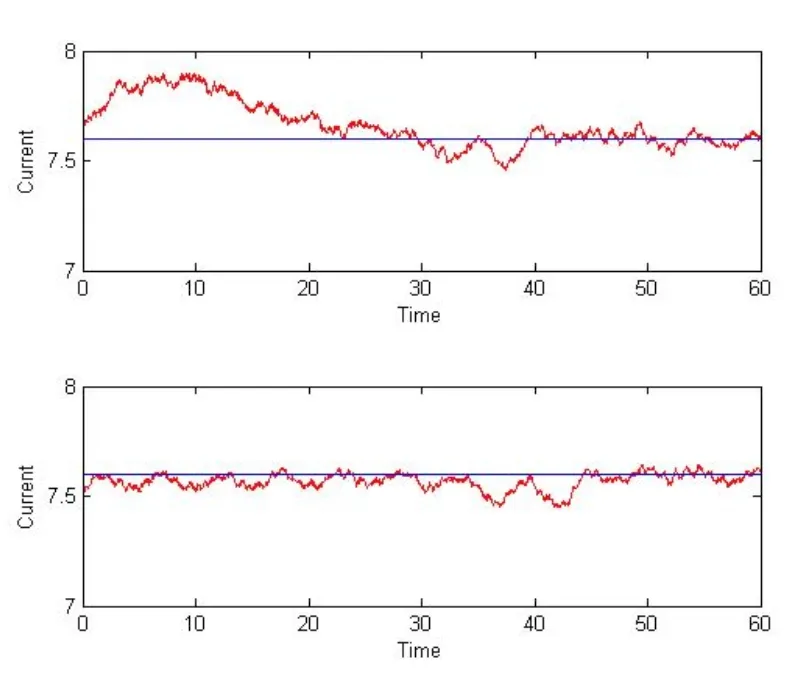

1)既定切深下动态特性优化控制规则与经验控制规则在线优化效果比较

为了安全起见,将既定电流值设定为7.6A,电流偏差E实际取值范围为[-1,1],偏差变化率EC实际取值范围为[-2,2],输出进给倍率变化量U实际取值范围为[-40,40],模糊控制程序中分别采用经验控制规则表1和基于动态特性优化建立的控制规则表3。以1mm切深为例,实验结果分别如表5、图6和图7所示。实验过程中为了充分体现出效果,选择的主轴转速不同,初始进给速度不同,因此初始电流值也不同,但无论是降速还是升速都能调节到既定安全值。从图中可以看出,基于动态特性优化的控制规则在线调节时间为30s,而基于经验的控制规则在线调节时间为60s,可见基于动态特性优化控制规则的参数在线优化时能够更快地使机床参数调节到设定值和稳定状态。

表5 两种不同控制规则优化效果

图6 动态特性优化控制规则降速和升速

图7 经验控制规则降速和升速

2)变切深下动态特性优化控制规则与经验控制规则在线优化效果比较

根据机床参数,设定既定电流值为7.8A,确定模糊输入语言变量电流偏差的变化范围为[-8,8],电流偏差变化率的范围为[-16,16];输出语言变量进给倍率变化的范围为[-150,150];分别按照0.5mm,1mm,1.5mm,2mm的切深参数顺序进行平面铣削,进一步验证动态特性优化规则的优化效果。加工实验过程分别如图8和图9所示。

图8 采用经验规则加工过程

图9 采用动态特性优化控制规则加工过程

表6和表7所示分别为采用经验控制规则和动态特性优化控制规则进行的在线优化结果。从表中看出,相同的切削参数,当切深改变时,基于经验规则电流值变化较大,超出设定值,通过再次自适应调整到既定值;而采用优化控制规则,进给速度调整缓慢,电流恰好达到既定值附近,不会反复调整。例如,当切深为0.5mm时,采用经验控制规则在线调整进给速度,电流达到8.2A,超出设定值,再次进行自适应调整,降低进给速度,使得电流达到7.8A,完成本工序需要40秒;而采用动态特性优化控制规则则需要30秒,节省了10秒。因此,优化后的控制规则相对于经验控制规则能够使得电流值更快地稳定到设定值,提高模糊控制器的性能,更能提高加工效率,同时也验证了方法的有效性和可行性。

表6 基于经验控制规则优化效果

表7 基于动态特性优化控制规则优化效果

4.2 实体模型加工实验

为了充分验证在线模糊自适应优化功能,体现在线调整主电机电流,稳定切削力的效果,根据加工时刀具走刀顺序和加工路线,根据切削负载不同,导致电流不同,设计能够使得电流变化的加工模型,如图10所示,单边实体边长为26mm,轮廓总长260mm,厚5mm的实体模型。以连续加工实体模型为例,观察在整个加工过程中,当主电机电流即切削力超出或达不到预定值时,通过在线模糊控制,使得电流调整到设定值,保证加工稳定性,同时使得机床能发挥最大效率。螺旋铣削实体模型实验在TDNC-W200数控机床上进行,加工基本实验参数如表8所示。

图10 实体模型尺寸

表8 实体模型加工参数在线优化实验参数

如表9所示,根据实际切削条件设定加工参数,选择的是加工最大轮廓时的数据,每层切深为1mm,共切削三层。为了安全起见,设定电流值为7.6A,因此相对应的进给速度较低,导致总体加工时间较长,为660s。但自加工始,系统即开始采集电流,在t=10s时启动模糊控制,由于此时的主电机电流值高于设定值,所以在模糊控制的作用下,调整进给速度,使得电流下降到既定值,由图11可以看出,电流在100s时调整到既定值;同时由于走刀顺序,加工空行程时切削电流低于设定值,系统自动进行上调,直至稳定在设定值附近,使得机床电流即切削力一直处在额定负载状态,提高加工效率和稳定性,发挥机床最大功效。加工过程和效果如图12所示。

表9 实体模型加工参数在线优化实验结果

图11 实体模型加工电流在线调整过程

图12 实体模型加工过程和效果

5 结论

本文提出了一种基于数控加工系统动态特性的参数在线自适应优化方法。该方法基于系统动态特性研究得到更加接近真实切削状态下的模糊控制器输入输出语言变量间变化关系,从而确定了输入空间到输出空间的推理,据此对基于经验的控制规则进行优化,当电流发生突变时,通过模糊控制器作用,进给速度得到在线自适应优化,使得电流尽快回归到设定值附近。优化后的控制规则提高了控制器的性能,更快地使数控加工切削力调整到既定值,提高加工效率,更大地发挥机床功效,同时达到保护机床和刀具的目的,最后通过实验证明该方法的可行性。