方形动力电池铝壳激光焊接的实验研究

2019-09-26杨庆斌李迎青

杨庆斌,李迎青

(青海时代新能源科技有限公司,青海 西宁 810000)

AL3003广泛用于制作方形动力电池外壳。其材质为铝锰合金,具有良好的强度,可塑性性,一般焊接方式为有氩弧焊和惰性气体熔化级电弧两种方式,但是这两种焊接方式很容在焊接过程当中产生裂纹、变形等问题,因此,制约了其在动力电池焊接上的应用[1,2]。传统的动力电池激光焊接模式采用固体脉冲激光(YAG)焊接方式,其特点是利用连续的焊接点,多个重合覆盖并形成线焊接。

全固态激光器以半导体激光器作为泵浦源,与YAG激光器不同的是,该激光器工作物质以及激励源均采用固体物质组成,全固态激光器具备固体激光器与半导体激光器的特点。在采用全固态激光器作为焊接输入能量时,在进行方形动力电池外科材料焊接时,要对其参数进行试验,并分析焊接接头显微组织所形成的性能,为其在方形动力电池的焊接上提供参考。

1 试验材料和方法

(1)试验材料。材料为常用的方形动力电池外壳AL3003铝合金,其化学成分如表1所示。

表1 AL3003化学组成%

(2)试验条件。采用功率为3000 W的全固态激光器(DPSSL),技术参数指标如下表2。

表2 激光器技术参数

(3)试验方法。为防止异物导致的焊接不良,使用酒精清洗焊接铝壳和顶盖,利用焊接夹具将其夹紧,并用拼接焊接方式进行焊接,这样可以避免在焊接过程中产生的负面影响。

2 试验结果与讨论

(1)工艺参数。前期大量试验的基础上,确定了焊接焦点位置,通过对激光输出功率的调整,分析焊接速度、焊接内部质量的数据,所采用的工艺参数如表3所示。

表3 焊接工艺参数

(2)焊接功率对焊缝质量的影响。首先调节激光输出功率参数,焊缝宽度会随着激光功率的增大逐渐变宽,如图a、b所示。当功率增加到2300w时,工件焊接通过(见图2a)。激光输出功率决定了焊接宽度与焊接深度。当激光功率输入过小时,熔池偏浅,焊接后电池的密封性能和力学性能将受到影响,在实际生产过程中,需要每班测试电池激光焊接后的密封性能和抗拉强度性能,因此合适的焊接输入功率显得尤为重要,只有在利用合理的焊接输入功率,才能获得良好的焊接质量。

图1 焊缝表面图像

(3)焊接速度对焊缝质量的影响。在焊接功率参数不变的条件下,激光焊接速度可适当进行调整,这样就可以看出,速度越快,焊接缝隙的宽度就越小(见图1c、d)。通过金像试验分析可以看出,焊缝的熔深在逐渐减小时,焊透会变为未焊透,表面出现虚焊。如果焊接速度过慢,材料会在短时间内吸收过多的能量,导致过度熔合,导致焊缝过宽,热影响区较大,容易产生热裂纹。通过试验分析得出,激光功率为2100W,焊接速度10mm/s;激光功率2300W,焊接速度20mm/s时,能获得较好的焊缝质量和合适的溶深。

图2 焊缝背面形貌

(4)接头显微组织分析。激光焊接后在母材表面上形成了熔池,焊接完成后,工件表面温度下降,熔池迅速冷却,形成焊缝。可以看出,在材料冷却凝固过程中,根据母材晶核形态,靠近熔池边缘和母材的区域为晶面。当熔池开始凝固时,晶粒从与基体接触点沿焊缝中心外延扩展,形成树枝状结构,熔合区为树枝状结构。在焊缝中心附近,焊缝金相为等轴晶。

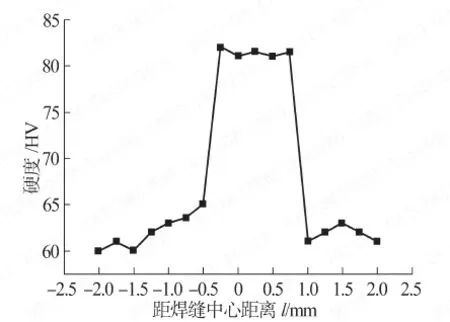

(5)接头显微硬度。如下图3所示。激光焊接完成后,材料表面冷却速度快,相当于表面快速退火,细化焊缝组织,从而提高焊接接头的显微硬度;其次,激光处于连续光输出模式,热输入均匀,使焊缝组织晶粒更加细化,组织更加致密,位错密度更高,固体显微硬度也随之增加。

图3 典型样品的显微硬度

3 结论

①使用的全固态激光器,对材料(AL3003)的高速焊接。当激光功率2100 W,速度10mm/s;激光功率2300 W,焊接速度20mm/s时,焊缝质量效果较好。②分析焊接接头出的显微组织,发现树枝状组织主要在熔合区,焊缝呈等轴晶,且焊缝有晶粒细化的现象,从而使得焊缝的显微硬度高于母材的硬度。