硅灰石尾矿制备骨瓷釉料的研究

2019-09-25张晶

张 晶

(大连环球矿产股份有限公司,辽宁 大连 116110)

1 硅灰石尾矿

世界硅灰石资源比较丰富,资源总量估计在8亿t以上,但分布很不均衡。目前,我国硅灰石年产量60万t左右,其产量和出口量均位居世界第一[1]。由于资源的不可再生性,随着资源储量的缩减,硅灰石开采成本日益增大,剥离量逐年增多,尾矿的产出量也随之增多。据测算,每产出1t硅灰石精矿大约可产生0.5~0.8t尾矿、伴生矿[2],一般尾矿的硅灰石含量在50%以下。尾矿的大量堆存带来了土地、资源、环境、安全等一系列问题,其作为二次资源已经受到世界各国的重视。为了节约资源,合理开发利用资源,采用硅灰石开采的尾矿作为工业主要原材料,为矿山尾矿处理开辟了新途径。尾矿是有待挖潜的宝藏,我国矿业循环经济当前的任务就是要开发利用长期搁置的大量尾矿,硅灰石尾矿蕴含着二次利用的商机。

陶瓷工业是硅灰石产品的主要应用领域,约占总用量的50%[3]。硅灰石的熔点低(1 545℃),较石英SiO2(1 713℃)和石灰CaO(2 500℃)易于熔融,所以制成熔体的能耗低、成本小[2]。以骨质瓷、滑石瓷、高石英瓷等为代表的高级日用细瓷,过去大都使用含铅的熔块釉作为釉料的主要材质。因铅的强熔剂作用和高比重,使含铅釉具有低的表面张力、较低的高温粘度、宽的烧成范围,而且能显著增大釉的折射率,赋予釉面极好的光泽度[4],增加釉面的抗张强度、抗碎裂性和弹性,因而应用效果较好。但铅、镉元素对人体有害,目前,许多国家纷纷对铅、镉等重金属元素的使用严格限制。无铅骨瓷釉更有利于保护人类健康,改善生态环境,具有广阔的市场前景。

2 骨瓷熔块釉的制备

熔块釉是以骨质瓷为代表的高级日用细瓷的常用釉料,此釉是将配方中的大部分原料预先熔融制成玻璃熔块,然后再与其他原料混合研磨制成釉浆,可消除水溶性原料及有毒原料的影响。因铅、镉等重金属离子对人体的危害,近年来对日用瓷的铅、镉溶出量提出了严格的限制。按照欧盟相关规定,无铅釉是指按照CHIP2002和CLAW2002的相关规定,铅组分的含量(以PbO计算)占整个釉料干重的百分比<0.5%,即釉料干重中PbO含量<0.5%。美国的FDA准则将其规定为3ppm,美国加州政府的65条款规定在0.266ppm以下[5]。

釉料配方直接关系到釉的工艺性能和釉面质量以及与坯体的结合情况。利用釉(坯)式表征物料的组成是一种科学而实用的方法,方式简便、直观,各组分的关系明确,而且能够根据组成特点来判断、估算其高温化学性能。按照碱性氧化物、中性氧化物及酸性氧化物的先后顺序,列出各氧化物的摩尔数,即为釉(坯)式。参照已有的成熟配方进行改进,根据硅灰石尾矿的特点,采用以下釉式以使釉的化学性质、熔融性能、膨胀系数适合高级日用细瓷的坯体。

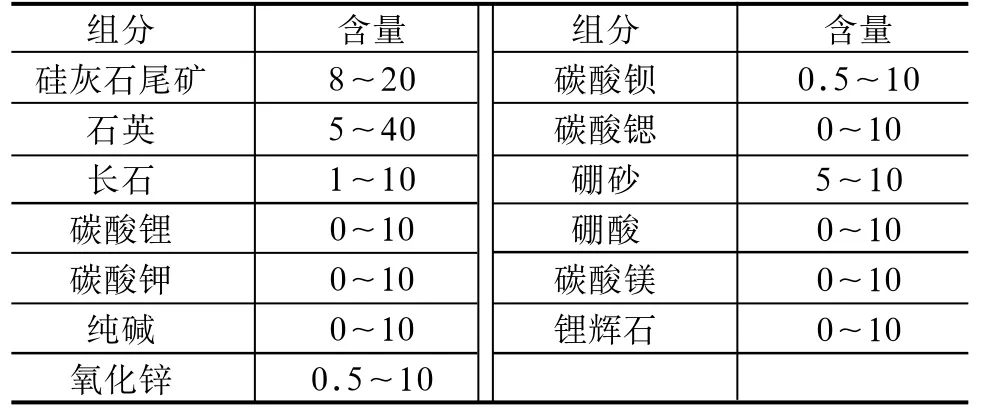

根据以上釉式计算出以硅灰石尾矿等无铅原料制备的骨瓷釉的组成如表1所示。

表1 骨瓷釉的组成 (单位:%)

硅灰石具有明显的熔剂作用,受热膨胀率低,呈线性膨胀且变化均匀,结晶水、碳酸盐含量低,减少釉面针孔的产生,提高釉面质量。经过科学合理的配方优化,添加Li2O、Na2O、K2O、SrO等成分,显著降低釉料的高温粘度和表面张力,使其具有更好的光泽度、白度和透明度,同时保证膨胀系数的匹配。

3 工艺设计

3.1 骨瓷釉的原料配比

制釉原料是基础,其种类繁多,性能各异。选用是否合理,不仅影响釉面质量、釉浆性能,同时还应考虑原料成本和资源保证情况。以硅灰石尾矿为主料配合其他符合要求的原料用于釉料加工生产,既可变废为宝,又可有效缓解资源和环境压力。根据原料质量品位的不同,其配比如表2所示。

3.2 原料的粒度控制

配制熔块的原料粒度应适宜,颗粒越小,比表面积越大,熔化温度降低,熔化速度加快。硅灰石尾矿、长石等矿物原料要求60~80目,而石英细一点最好,但也不宜超过200目,以免出现团聚现象,不易混合而导致熔化不透[4]。

3.3 原料混合

原料的混合一般采用人工多次过筛的方法或混料器干法混合方式。先将高熔点原料(如石英)加少量水湿润,再加入熔剂性原料(如纯碱等)搅拌、混合、过筛,将结块粉料研磨粉碎,使其易于分散,最后再加入其他原料充分混合均匀,确保高熔点难熔物料表面充分被熔剂包裹,促使熔剂与难熔物料在较低温度下形成共熔物,达到快速完全熔化的目的。也可以把用量较多的某种易分散原料(如硅灰石尾矿粉体)与用量较少的一种或多种原料(如硼砂)预先混合,然后再与剩余原料充分混合配料,最大限度地提高熔块原料的混合均匀性[4]。

3.4 熔制设备

加工熔块釉可使用三级蓄热式节能池窑,采用天然气或发生炉煤气作为燃料,这样可以更好地保证熔块质量。蓄热室是一种余热回收装置,属于废气余热利用系统的一部分,可以有效节约热能。蓄热室利用耐火材料做蓄热体,其基本单元为格子砖,蓄积从窑内排出烟气的部分热量,用以加热进入窑内的空气。格子体上部预留空间,以保证气流均匀分布,同时使蓄热室免受烧损。当窑内高温废气流经蓄热室格子体时,将其加热,存储在格子体内的热量在火焰转向时,将热量传递给流经此格子砖的燃气或空气加热,以保证火焰有足够高的温度,提高熔制效果。蓄热室通过闸板控制废气排除,以调节燃气的预热温度。蓄热室的作用就是将废气中所蕴含的热量通过格子砖的吸收和蓄热作用传给空气和燃气,将其温度提高,最终达到节约燃料、降低成本的目的[6]。通过三级蓄热方式热能回收率可达到80%以上,大量节约了能源。

3.5 热工制度

骨瓷釉在加热过程中没有固定的熔点,合理的熔制温度、熔制周期以及熔制气氛对骨瓷釉的质量起着决定作用[4]。

窑炉内温度制度的稳定是熔块质量的主要影响因素。熔制温度过低或熔块夹生严重,将会造成釉面针孔、桔釉、釉泡等缺陷;熔制温度过高,熔制周期过长,使熔块原料中的易熔物质(如硼砂、硼酸、碳酸锂等)挥发,不仅造成能耗增加,产量降低,还改变了熔块的组成,影响产品质量。一般无铅熔块釉的熔化温度为1 350~1 450℃,温度要均衡,拉丝检查无结块现象、熔块晶莹透亮即可[4]。

表2 原料配比 (单位:%)

窑压应以微正压控制,这样能够保证燃烧空间热气流分布均匀,不至于冒火和吸入冷空气。投料量和窑压的波动会造成液位的波动,依据熔制熔块釉的要求,控制合适的气氛,保持稳定的氧化气氛,以保证熔块液得到良好的均化与澄清,保温均化时间控制在0.5~1.5h。当窑内温度、出料、投料等情况有变化时,都会在泡界线(或料线)上有所反映,通过观察可以及时发现问题并加以解决。

4 熔块釉的制备与性能评价

4.1 制品成分

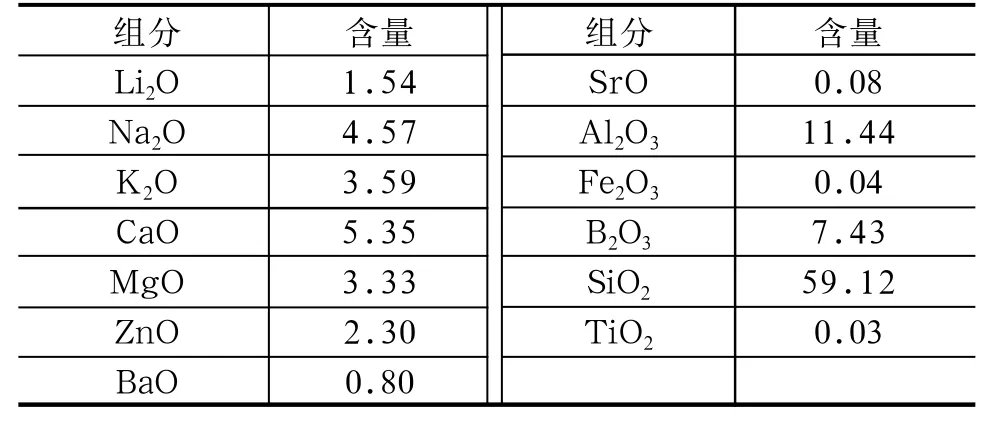

按以上工艺加工骨瓷釉,其中某一产品的化学成分经检测如表3所示, 符合设计的釉式要求。

表3 骨瓷釉化学成分检测结果 (单位:%)

4.2 施釉工艺

取熔块100份,另加苏州土3份作为悬浮剂;CMC羧甲基纤维素钠0.2份,以提高釉层的结合强度;三聚磷酸钠0.01份,以调整釉料的流变性能,使釉浆更均匀平整。按料∶球∶水=1∶1.8∶0.5的比例进行湿式球磨,釉浆细度250目筛余达到0.01%~0.02%。

骨瓷釉的施釉工艺一般采用喷釉法或浸釉法。施釉前,首先要清除掉坯件表面的灰尘,以增加坯体的吸釉能力和保证釉层良好的固着。由于本试验研究的骨瓷釉为无铅熔块,其比重略小于含铅熔块,所以相同情况下,要达到同样的釉层厚度,无铅釉的比重应当略小。喷釉法釉浆比重为1.68~1.76g/cm3,常用于壁薄、易碎的高档制品,釉下彩装饰的制品及某些大型器物、瓷板等[4];浸釉法釉浆的比重为1.50~1.60g/cm3,不仅适合于日用瓷及其他小件制品的通体一次上釉,也普遍用来给壶、瓶、杯、罐等制品施外釉。釉层厚度控制在0.20~0.35mm,釉层厚度决定着釉层强度及釉对坯体的附着强度。

4.3 素烧坯体的要求

坯体素烧使其机械强度提高,要获得好的釉面质量,必须严格控制素烧坯体的质量,特别是素烧坯体的瓷化程度。以利于装饰和施釉等加工过程,减少损耗,实现快速烧成,提高产品质量。无铅熔块釉的润湿性能比含铅熔块釉要差一些,因此,对素烧坯体的要求更为严格。骨质瓷、滑石瓷素烧烧成范围比较窄,可以选在成瓷的下限温度烧成,以减少过烧,而且骨质瓷、滑石瓷的素烧坯体即使有2%左右的吸水率,也会有很好的透光度,这样就十分容易造成部分较生的素烧坯体漏检,从而进入下一步生产环节。使用吸水率较高的坯体容易造成釉薄、釉泡等缺陷,因此,对素烧坯体来讲,充分瓷化是保证釉面质量的重要条件[4]。

4.4 烧成制度与控制

科学制定烧成制度并予以严格控制,是工序成败的关键,包括温度制度、气氛制度、压力制度。将施釉后的坯体干燥后进行釉烧,熔块釉料釉烧温度一般要低于素烧温度100~160℃,约为1 050~1 180℃,设置为氧化气氛。由于釉浆中含有有机物以及水分被干燥后,会留下较多的空隙,在烧成过程中,如果釉面熔融太早,这些产生的气体不能充分排除,容易造成釉面起泡等缺陷,所以在釉面开始熔融以前,应当尽可能排气,在制定釉烧制度时,应当注意适当延长该温度区间的烧成时间。生产实践中,烧成温度制度须根据设计的温度曲线进行调整[4]。生产气氛的性质由燃料产物中游离氧及还原成分的含量而定,通过调节燃料量与助燃空气量的配比来实现。压力制度起着保证温度和气氛制度的作用,全窑压力分布根据窑炉结构、燃料种类、制品特性、烧成气氛和装窑密度等因素进行调整。

4.5 制品性能测试

本试验研究的无铅骨瓷釉施于陶瓷并烧结后,对釉性能进行测试,测得其20~600℃的热膨胀系数为7.2×10-6/℃[5],白度82.1,光泽度112.5,表面光滑平整,具有良好光泽。铅溶出量<0.05mg/L,镉溶出量<0.01mg/L,符合无铅釉的规定。

依据《日用陶瓷器热稳定性测定方法》GB/T3298-91,取应用该熔块釉的烧成成品,每组5件,在干燥箱中加热至140℃,保温30min后,迅速将成品投入到20℃的水中,10分钟后取出,用蓝黑墨水或品红检验是否有炸瓷、釉裂等现象发生[7]。检测结果:5次后产品保持完好,热稳定性符合要求。

5 结语

以硅灰石尾矿为主要原料,根据无铅熔块釉的配方设计要求,配合其他辅助原料进行混制,控制热工艺参数,可以制备出骨瓷釉。

将以硅灰石尾矿为主要原料制备的骨瓷釉应用于陶瓷制品中,通过严格控制烧成制度,获得陶瓷制品。对陶瓷制品检测结果显示其热膨胀系数、白度、光泽度良好;铅溶出量<0.05mg/L,镉溶出量<0.01mg/L,符合无铅釉的规定。

本研究探讨了以硅灰石尾矿为主要原料制备骨瓷釉的工艺,为硅灰石尾矿的高附加值利用提供了可行的技术路线;试制的骨瓷釉不含铅、镉,作为陶瓷釉面材料,主要性能指标符合有关规定要求,具有良好的应用前景。