FSC气动换挡系统的设计

2019-09-24杨保成焦洪宇

周 淼,杨保成,焦洪宇

(常熟理工学院 汽车工程学院,江苏 常熟 215500)

随着FSC赛事的不断发展,赛车也在朝着智能化电气化方向发展. 在FSC比赛中,一场持久赛可能会换挡超过100次,传统的手动换挡即是通过设计一种机构使换挡轴与车手身边的换挡杆连接,车手通过前后推动换挡杆从而实现升降挡. 在高速行驶中,手动换挡会分散注意力,进而有车辆失控的危险. 同时频繁的手动升降挡也会影响比赛速度. 因此,设计一套便捷的换挡离合系统显得十分重要. 在这种情况下,气动换挡系统应运而生[1].

1 气动换挡方案设计

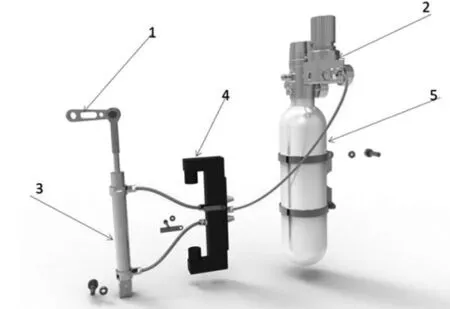

图1 气动换挡系统渲染图

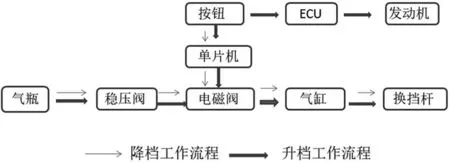

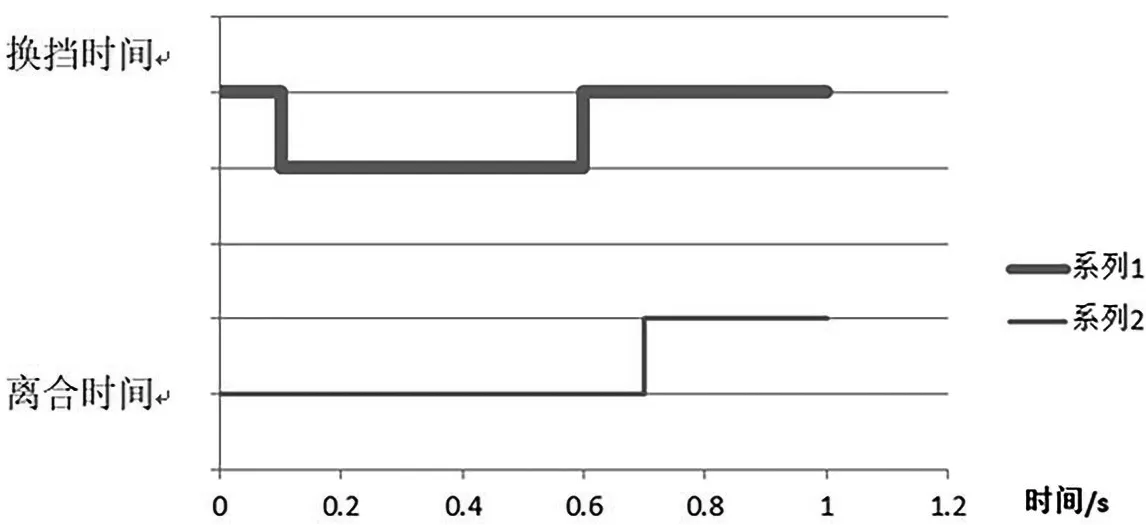

图2 升降挡时工作顺序

气动换挡系统的组成如图1所示,其原理是将高压气瓶与电磁阀和气缸连接起来,当需要升挡或者降挡时触发升挡或降挡按钮,使得升降挡对应的电磁阀导通. 气瓶中的气体通过电磁阀阀腔进入气缸,推动气缸活塞上下运动,从而带动换挡轴转动,实现升降挡. 其升降挡具体工作顺序如图2所示. 升挡时,按下升挡按钮,会触发ECU工作,控制电磁阀打开,工作顺序依次为气瓶→减压阀→电磁阀→气缸→换挡杆. 同时按钮会触发ECU的断火指令,引起升挡瞬间发动机断火(发动机断火是指赛车所使用的Motec ECU中有升挡断火程序,在升挡瞬间发动机电控系统会切断点火与喷油工作,辅助完成升挡). 而降挡时,按下降挡按钮将不会触发ECU断火指令,其工作顺序依次为气瓶→减压阀→电磁阀→气缸→换挡杆. 升降挡流程顺序差异只体现在升挡过程中需要触发ECU断火指令.

2 换挡系统硬件设计

2.1 气缸的选择

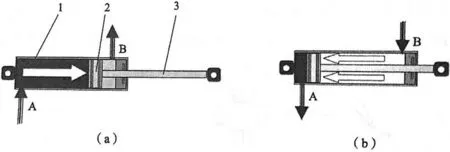

由于FSC赛车后舱体积紧凑,选型时应选择使用小型气缸. 气缸由缸筒、活塞和活塞杆组成. 图3所示为双作用气缸工作原理图. 在图3(a)中,高压气从A口进入并充满左腔,推动活塞与活塞杆向右运动,同时右腔气体从B口排出. 同理,若B口进气、A口排气,则活塞与活塞杆反向运动,如图3(b)所示. 若A、B两口同时排气,则活塞与活塞杆会处于中间位置[1].

图3 双作用气缸工作原理示意图

2.2 电磁阀的选择

气动换挡时,气缸双向工作,中间停止,这就要求电磁阀有3个工作位置,所以换挡电磁阀选型为三位五通电磁阀. 三位五通电磁阀可以分为中位封闭式阀、中位泄压式阀和中位加压式阀. 赛车跑动过程中,气缸不需要精确定位,中途停止时间短暂,因此选择中封型换挡电磁阀[2]. 根据上述要求,选择了三位五通电磁阀,型号为4 V230DC12 V,气动离合由于只需“拉”这一个步骤,需要两位三通电磁阀,选择的型号为4 V210DC120 V.

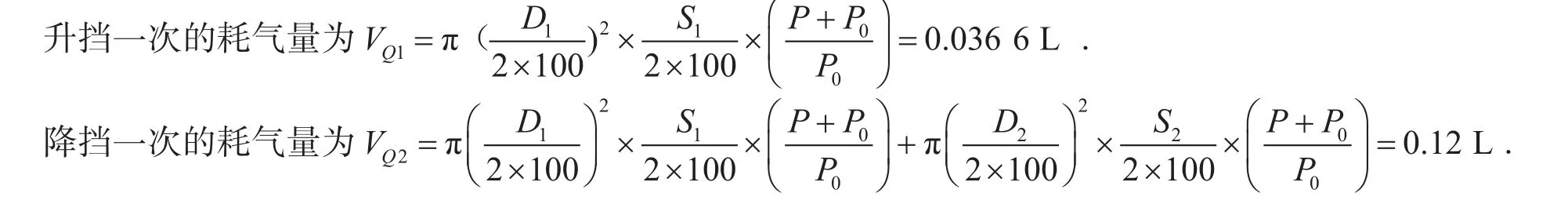

2.3 气瓶的选择

通过圆柱体积计算公式计算出单次耗气量VQ,并转化成标准大气压状态下单次最大耗气量(标准大气压取P0为0.1 MPa). 根据理想气体状态方程计算出气瓶容积(取气瓶气压P1为6 Mpa). 参照气瓶规格标准,选取气瓶型号.

在FSC比赛中需要不停升降挡的项目为耐久竞赛项目,此项目也是对气瓶容量最有考验性的一项. 一共有14圈,每圈需要升降挡15次左右. 由此可得标准大气压下气体体积V1=15×14×(VQ1+VQ2)=33.6 L.

再根据压强体积公式P0V1=P1V瓶,可计算出气瓶容积为0.55 L. 考虑到市场所售型号限制与成本限制,选择了容积为0.66 L的气瓶,材质为铝.

3 换挡系统软件设计

赛车所使用的CBR600型发动机是序列式换挡变速器,此形式的换挡系统的优点是升挡时不需要拉离合,且赛车所使用的Motec ECU系统中有升挡断火程序. 在升挡瞬间,发动机电控系统控制完成断火程序,即可完成升挡. 在降挡时,倘若不拉离合则需要车手进行补油操作,难度非常大. 因此,在降挡时考虑让离合介入变得十分重要. 这里采用单片机作为电控元件来控制换挡与离合的间隔时间. 在单片机上安装两个继电器即可完成上述操作. 51单片机程序稳定且价格便宜,适合本机构.

单片机控制时间差原理如图4所示. 降挡时,在换挡机构开始工作前离合便要提前开始工作,在换挡工作结束后离合停止工作. 这个原理与乘用车手动换挡的原理是一致的,即在离合工作时间内完成换挡. 具体编写程序要求是离合立即启动,同时设置离合启动后第一个延时以控制换挡工作,在换挡工作完设定第二个延时以控制离合关闭.

图4 离合换挡时间示意图

4 后期调试

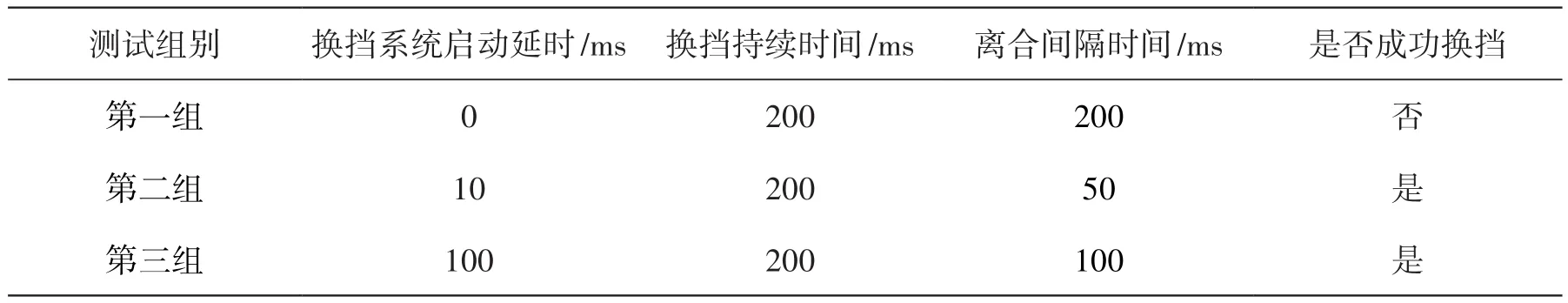

首先进行离合换挡静态测试,测试结果如表1所示.

表1 不同延时时间效果表

经过实验测试,当换挡机构与离合机构同时工作时,离合执行总是快于换挡机构,即离合的响应速度快于换挡速度. 因此,单片机中延时时间需要增加,但是动力切断时间过长会严重影响性能表现,如第三组数据所示,尽管换挡成功,但动力切断时间过长. 经过反复多次实验后,最终确定了较为合适的间隔时间. 在使用过程中还出现了单片机受到信号干扰的问题,在加装单片机盒后,该问题得以解决.

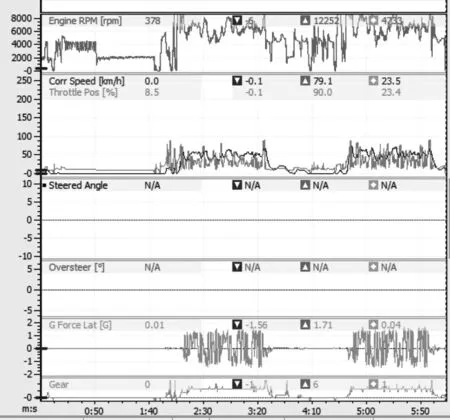

在静态测试完成后开始动态测试,选取直线加速与高速避障作为测试依据,读取Motec记录的数据,见图5. 在图5中,经过单片机控制后直线加速过程中升挡时间保持在合理的范围内,且通过设定选取合理的断火时间,升挡十分顺畅.

图5中的转速波形图显示赛车完成了4次降挡,且最低转速达到了6 000 r/min,始终保持在最大扭矩平台范围内,显著提升了直线加速成绩. 而高速避障时,在转速波形图中明显看到了赛车的升降挡,节气门开度始终保持在接近全开状态. 相比于离合未介入前无法降挡的状况,高速避障项目的加速性能已得到了极大改善.

5 结论

通过对换挡机构的设定与选型,并根据竞赛需要编写相匹配的程序,成功开发了气动换挡系统. 赛车的性能变得更加优异,且大大降低了车手的操作难度. 此系统的实质类似于在传动手动变速器的基础上加装一套电控系统实现半自动控制. 从而以较低的成本解决了当前FSC竞赛中较为棘手的问题.经过不断的测试与调整,单片机延时时间达到最优值. 这套系统变得日益完善,在此基础上可以升级为自动升挡机构,在直线加速等赛事中完全解放车手,实现换挡全自动.

图5 直线加速与高速避障实车数据