1.3 µm InAs/GaAs 量子点侧向耦合浅刻蚀分布反馈激光器

2019-09-20李齐柱张子旸陈红梅侯春彩黄源清郭春扬闵嘉华

李齐柱, 伏 霞, 张子旸, 王 旭, 陈红梅,侯春彩, 黄源清, 郭春扬, 闵嘉华

(1. 上海大学材料科学与工程学院, 上海200444;2. 国家知识产权局专利局专利审查协作江苏中心, 江苏苏州215163;3. 中国科学院苏州纳米技术与纳米仿生研究所纳米器件与应用重点实验室, 江苏苏州215123)

分布反馈(distributed feedback, DFB)激光器可以提供高的边模抑制比(side mode suppression ratio, SMSR)、窄的发射光谱和稳定的输出波长, 因而已成为长距离光纤通信和波分复用系统的核心器件[1-2]. 基于InAs/GaAs 量子点(quantum dot, QD)的激光器具有很多优点, 如低的阈值电流、高的量子效率、优良的温度稳定性. 量子点具有与原子类似的分立能级结构, 因而量子点中的载流子在3 个维度方向上都受到强烈的量子限制效应[3-6]. 对量子点有源区进行p 型调制掺杂, 可以提高量子点激光器的光学增益和阈值电流的温度稳定性. 此外,由于p 掺杂提高了量子点的微分增益, p 掺杂量子点激光器也具有较快的响应速度[7-9].

制备GaAs 基DFB 激光器的传统方法需要两步高质量的外延生长工艺: 第一步外延生长停止在波导层生长完成后, 紧接着在外延片上制备布拉格光栅; 然后必须进行二次外延以完成激光器结构的生长. Stubenrauch 等[1]通过分子束外延(molecular beam epitaxy, MBE)和金属有机气相沉积(metal organic chemical vapor deposition, MOCVD)两步生长工艺, 制备了1.3 µm GaAs 基DFB 激光器, 实现了良好的器件性能. 虽然通过这种二次生长方法制备的DFB 激光器可以获得较好的性能, 但是其制备工艺相对繁琐, 而且对外延片的清洁度要求较为严格, 限制了器件的大规模应用. 为了简化DFB 激光器的制备过程, Miller 等[10]提出了一种不需要二次生长制备DFB 激光器的方法, 即在脊型波导两侧制备侧向耦合布拉格光栅.用这种方法制备的激光器被命名为侧向耦合分布反馈(laterally coupled distributed feedback,LC-DFB)激光器. LC-DFB 激光器展现出了较好的性能, 并吸引了诸多研究和关注. 现在普遍采用光栅深刻蚀的方法制备LC-DFB 激光器, 但是这种激光器的SMSR 仅有20 dB, 输出功率为1.5 mW, 不能满足实际应用的要求[11-12]. 这是因为在脊型波导侧壁进行光栅深刻蚀会产生较大的内损耗, 并且光栅刻蚀深宽比非常大, 光栅图案在向有源区转移时容易失真, 这些都导致了激光器性能的降低. 更为棘手的是, 这种光栅深刻蚀结构所需的刻蚀深宽比高达20∶1,很难在已有的干法和湿法刻蚀工艺中实现[13].

本工作将浅刻蚀光栅应用于1.3 µm GaAs 基LC-DFB 激光器, 避免了激光器结构的二次生长, 减小了刻蚀深宽比, 使DFB 激光器的制备简单易行. 通过这一改进的方法, 制备了性能优良的纯折射率耦合的LC-DFB 激光器, 实现了室温连续工作, SMSR 高达51 dB. 1.3 µm 浅刻蚀量子点LC-DFB 激光器有望在远距离光纤通信领域实现巨大应用价值.

1 材料生长

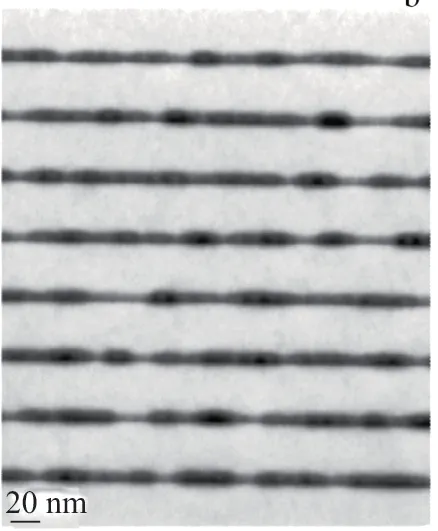

采用MBE 技术, 在Si 掺杂的GaAs(100)衬底上生长InAs/InGaAs/GaAs 量子点激光器结构. 这种结构包含8 层量子点, 每层量子点被33 nm 的GaAs 间隔层隔开. 每层量子点含有2.7 ML(monolayer, 单层) InAs, InAs 上覆盖有6 nm 的InGaAs 应力释放层. 整个有源区结构被夹在2 800 nm 的n-Al0.3Ga0.7As 下包层和1 800 nm 的p-Al0.3Ga0.7As 上包层之间. 图1 为生长完整的量子点激光器结构示意图, 其中展示了具有8 层量子点的有源区结构. 图2 为量子点有源区的截面透射电子显微镜(transmission electron microscopy, TEM)图, 从中可见被33 nm GaAs 层隔开的8 层量子点.

p 型调制掺杂样品按照上述同样的结构生长. 唯一不同的是, 采用Be 元素进行p 型调制掺杂, 掺杂浓度为3×1017cm-3. 掺杂区域在InAs/InGaAs 量子点层以上17 nm 的GaAs 层中, 掺杂区域的宽度为6 nm.

图1 量子点样品的结构示意图Fig.1 Schematic structure of the QD samples

图2 量子点有源区的截面TEM 图Fig.2 Cross-sectional TEM image of the QDs active layer structure

2 器件设计与制备

2.1 浅刻蚀量子点LC-DFB 激光器结构

图3 展示了本工作所设计的浅刻蚀1.3 µm GaAs 基量子点LC-DFB 激光器的结构示意图. 不同于以往的结构设计, 首先本工作一次性完成了完整的量子点激光器结构的生长, 然后在外延片上进行激光器结构的设计和制备, 避免了繁琐的制备工艺和复杂的清洗流程. 以往的深刻蚀光栅LC-DFB 激光器是采用光栅和波导同时制备的方法, 而本工作是将波导和光栅分别制备. 在脊型波导制备完成后, 在其两侧制备光栅, 从而大大减小了光栅的刻蚀深宽比, 降低了工艺难度, 实现了光栅的浅刻蚀.

本工作通过光刻和刻蚀的方法在平整的外延片上制备脊型波导, 然后通过电子束曝光(electron beam lithography, EBL)技术在脊型波导两侧制备布拉格光栅, 通过刻蚀技术完成光栅向有源区的转移. 布拉格光栅仅仅被刻蚀了100 多nm, 就可以接近器件的有源区. 随后在光栅区填充SiO2等折射率较小的介质材料, 使光栅区的有效折射率和有源区的折射率产生差异, 利用有源区外的倏逝场与布拉格光栅的耦合作用完成对光模式的筛选. 极浅的刻蚀深度可以在已有的干法或者湿法刻蚀工艺中轻松实现. 工艺难度的降低可以提高光栅的保真度, 使其在刻蚀过程中不易变形. 光栅刻蚀深宽比的减小, 使得这种浅刻蚀结构可以采用一阶光栅,从而大幅提高DFB 激光器的耦合系数. 由于这种浅刻蚀LC-DFB 结构在制备光栅时其外延层上已经提前制备了脊型波导结构, 外延片上存在高度落差, 在匀胶时会在波导侧壁堆胶, 因此在不平整表面上制备百纳米级光栅是本结构需要克服的一个障碍.

图3 浅刻蚀量子点LC-DFB 激光器结构示意图Fig.3 Schematic structure of QD LC-DFB laser with shallow-etched gratings

2.2 光栅设计

LC-DFB 激光器通过内含的布拉格光栅对光的反馈作用来实现筛选纵模与压缩线宽, 只有满足如下布拉格条件的波长的光才能在激光器的谐振腔里形成稳定的振荡:

式中, Λ 是光栅的周期, λ 是激光器的工作波长, q 是光栅的阶数, neff是材料的有效折射率. 光栅为一阶光栅, 设计周期为196 nm. 采用一阶光栅可以得到较高效率的衍射激光和较大的耦合系数, 显著提高DFB 激光器的性能. 光栅阶数越低, 工艺制备难度越大. 但是浅刻蚀工艺大大减小了刻蚀深宽比, 可以轻松实现一阶光栅. 另外, 光栅与有源区的距离是决定LC-DFB 激光器性能的关键, 当这个距离为150 nm 时, 光栅可以对光形成较好的耦合[14-15].

2.3 欧姆接触设计

对于浅刻蚀量子点LC-DFB 激光器结构, 由于在使用EBL 技术制备光栅掩膜时, 整个外延片上都被涂布了电子束胶. 经过曝光、显影和刻蚀工艺, 不仅脊型波导两侧会形成光栅条纹,脊型波导上方也会形成布拉格光栅. 经过SiO2材料填充后, 在脊型波导上会形成GaAs/SiO2光栅. 脊型波导上方需要进行刻蚀来制备电流注入窗口, 这就导致了很难在这种具有光栅结构的波导上刻蚀形成表面光滑的电流注入窗口, 无法实现良好的p 面电极的欧姆接触. 为了解决这一问题, 本工作在脊型波导上方生长了75 nm 的SiO2光栅掩膜层. 波导上方的SiO2层会在光栅掩膜转移和光栅刻蚀阶段很好地保护整个波导结构, 避免了脊型波导上方出现电流注入窗口表面粗糙度增大和电极黏附性不好的问题.

2.4 器件制备

本工作首先采用化学汽相沉积(plasma enhanced chemical vapor deposition, PECVD)技术在外延片上生长了75 nm 的SiO2作为光栅掩膜层. 经过光刻和显影在平整的外延片上形成了脊型波导图形. 采用电感耦合等离子体(inductively coupled plasma, ICP)刻蚀和湿法刻蚀结合的方法将图形向下转移, 刻蚀停止在距离有源区300 nm 处的区域.

脊型波导制备完成后, 采用EBL 技术制备光栅图案. 由于此时的外延片被刻蚀了脊型波导, 在平面上存在高度差, 导致在此外延片上匀电子束胶时容易在脊型波导的侧壁堆胶. 这种侧壁堆胶会导致制备的光栅与脊型波导连接不紧密, 严重降低光栅的耦合能力. 为了解决这个问题, 本工作选用了较薄电子束胶, 并优化了光刻参数, 所选用的电子束胶为聚甲基丙烯酸甲酯(polymethyl methacrylate, PMMA), 厚度为75 nm. 图4 为匀胶后的波导截面扫描电镜(scanning electron microscope, SEM)图. 可以发现, 在脊型波导两侧并没有出现严重的堆胶现象, 波导侧壁非常垂直光滑, 这对提高激光器的光学限制因子以及性能大有帮助. 图5 为经过浅刻蚀制备的光栅截面SEM 图. 可以看出, 光栅形貌均匀规整, 刻蚀深度为135 nm, 刻蚀深宽比仅为1.4∶1, 光栅周期为196 nm, 占空比约为0.4. 图6 为所制备的LC-DFB 激光器结构的SEM 图. 可以看出, 光栅和波导之间没有任何缝隙, 连接紧密.

图4 匀胶后的脊型波导截面SEM 图Fig.4 Cross-sectional SEM image of ridge waveguide after spin-coated with PMMA resist

图5 干法刻蚀后的光栅截面SEM 图Fig.5 Cross-sectional SEM image of grating after dry etching

图6 浅刻蚀量子点LC-DFB 激光器结构的俯视SEM 图Fig.6 Top view SEM image of the QD LC-DFB laser structure with shallow-etched grating

最后, 采用PECVD 技术在整个结构表面沉积400 nm 厚的SiO2. 采用反应离子刻蚀(reactive ion etching, RIE)技术在SiO2上打开1 µm 宽的电极窗口. 样品减薄和抛光后,Ti/Au 和Au/Ge/Ni/Au 电极分别镀在样品上下表面.

3 结果与讨论

3.1 材料光致发光(photoluminescence, PL)测试

PL 是对半导体材料物理性质表征的常用手段. 在进行PL 实验时, 采用532 nm 的Ar+激光器作为激发光源, 激发功率为200 mW. 量子点有源区之上为p-Al0.3Ga0.7As 上包层和重掺杂的GaAs 欧姆接触层. 这两层会吸收532 nm 的激发光. 为了解决这个问题, 本工作对量子点激光器材料样品进行了腐蚀处理, 腐蚀停止在有源区上200 nm 处, GaAs 欧姆接触层和部分p-Al0.3Ga0.7As 上包层被腐蚀, 使得有源区能够获得足够的光激发. 图7 和8 为室温下非掺杂和p 掺杂量子点样品的PL 谱, 内插图为非掺杂和p 掺杂量子点样品的有源区示意图. 可以看出, 两个样品都展现了基态(ground state, GS)单峰发光, 没有出现浸润层或者InGaAs 层的发光. 这表明在浸润层或者InGaAs 中产生的光生载流子可以迅速弛豫到量子点中, 然后辐射复合发光. 非掺杂和p 掺杂量子点样品的发光峰位分别是1 303 和1 309 nm, 非掺杂样品发光峰位相对p 掺杂样品有一定程度的蓝移. 这是由生长p-Al0.3Ga0.7As 上包层时产生的等效退火效应所产生的. p-Al0.3Ga0.7As 上包层的生长温度(600◦C)高于有源区量子点的生长温度(500◦C), 在长时间生长p-Al0.3Ga0.7As 上包层的过程中会对有源区产生退火效应. 退火时产生的In-Ga 互混效应会使量子点的发光峰产生蓝移[16-17]. 由于p 掺杂抑制了Ga 空位的产生和转移, 而Ga 空位浓度是影响In-Ga 互混的主要因素, 所以在有源区进行p 掺杂会抑制量子点与其周围介质进行In-Ga 互混的程度[18], 也因此在生长p-Al0.3Ga0.7As 时, p 掺杂量子点产生了较小程度的In-Ga 互混, 导致了其发光峰位较小的蓝移. 从图中还可以看出, 与非掺杂量子点PL 谱比较, p 掺杂量子点的PL 谱有一定幅度的展宽. Kumagai 等[19]也观测到类似的现象. 这主要是因为p 掺杂导致了较为显著的能态填充效应.

3.2 器件电致发光(electroluminescence, EL)测试

所有的器件都被处理成1 mm 的腔长, p 面朝上正焊于热沉上. 所有的测试结果都是在激光器腔面未镀膜的情况下取得的, 在连续注入电流下进行测试, 包括功率-电流(power-current,P-I)和发光光谱测试.

图7 室温下非掺杂量子点激光器材料样品的PL 谱Fig.7 PL spectra measured at room temperature from the undoped QD laser material samples

图8 室温下p 掺杂量子点激光器材料样品的PL 谱Fig.8 PL spectra measured at room temperature from the p-doped QD laser material samples

3.2.1 器件P-I 测试

图9 为不同温度(15, 25, 35, 45◦C)下非掺杂量子点LC-DFB 激光器的P-I 曲线. 可见,在25◦C 时, 非掺杂量子点LC-DFB 激光器具有非常低的阈值电流, 其大小仅为9 mA, 每层量子点的阈值电流为1.12 mA, 斜率效率为0.12 W/A, 且随着温度从15◦C 增加到45◦C, 非掺杂量子点LC-DFB 激光器的阈值电流线性增加.

图10 为不同温度(15,25,35,45◦C)下p 掺杂量子点LC-DFB 激光器的P-I 曲线.可见:在25◦C 时, 与非掺杂量子点LC-DFB 激光器相比, p 掺杂量子点LC-DFB 激光器的阈值电流较高, 这是因为p 掺杂使非辐射复合和自由载流子吸收更加显著; p 掺杂量子点LC-DFB 激光器具有较大的斜率效率, 为0.17 W/A, 这是因为p 掺杂提高了有源区的增益, 且虽然p 掺杂量子点LC-DFB 激光器的激射晚于非掺杂量子点激光器, 但因其较大的斜率效率, 导致其在100 mA 时的输出功率大于非掺杂量子点LC-DFB 激光器; 随着温度从15◦C 增加到45◦C,p 掺杂量子点LC-DFB 激光器的阈值电流基本保持不变. 通常, 激光器阈值电流的温度稳定性通过特征温度T0来描述. T0越大表明激光器的阈值电流对温度越不敏感, 器件的温度稳定性越高. 在未掺杂的量子点中, 价带中的空穴数量有限, 很容易由于热激发逃逸到较高能级, 从而使基态的空穴占据几率降低. 引入p 型调制掺杂后, 杂质原子提供了大量额外的空穴填充到量子点价带能级中, 使价带能级始终处于填满状态, 基态空穴很难热逃逸, 提高了价带基态载流子的占据几率, 从而提高了量子点激光器的特征温度[20].

图9 非掺杂量子点LC-DFB 激光器的P-I 特征曲线Fig.9 P-I characteristics of the undoped QD LC-DFB lasers

图10 p 掺杂量子点LC-DFB 激光器的P-I 特征曲线Fig.10 P-I characteristics of p-doped QD LC-DFB lasers

3.2.2 器件光谱测试

在25◦C 连续工作下, p 掺杂量子点LC-DFB 激光器的输出光谱如图11 所示. 激光器实现了在1 310 nm 处的单纵模输出, SMSR 高达51 dB, 体现了浅刻蚀光栅的优势. 因为浅刻蚀工艺减小了刻蚀深宽比, 降低了工艺难度, 使得有条件采用一阶光栅, 并且提高了光栅的制备质量,保证了光栅对光较好的耦合,实现了高SMSR 的单纵模连续输出.此外,浅刻蚀LC-DFB结构保证了平滑的波导侧壁, 减小了光学散射损耗, 对提高SMSR 大有好处. Goshima[11]采用深刻蚀的方法制备了纯折射率耦合的LC-DFB 激光器. 激光器的斜率效率为0.03 W/A,SMSR 为20 dB, 与实际应用要求存在一定差距. 这是因为深刻蚀难以保证光栅质量, 容易造成光栅失真. 此外深刻蚀在波导侧壁造成了较大光学损耗, 也是器件性能下降的主要原因. 基于同样的浅刻蚀结构设计, Briggs 等[21]成功地制备了中红外2.65 µm GaSb 基LC-DFB 激光器. 但是由于在器件制备时光栅和脊型波导产生了一定距离的分离, 光栅未能与光形成比较好的耦合, 导致输出单模的SMSR 仅为20 dB. 在本工作的结构设计中, 选取了较薄的电子束胶作为光栅掩膜, 极大地减少了光刻胶在脊型波导侧壁的堆积, 并优化了光刻参数, 使光栅和脊型波导实现了零缝隙的紧密接触, 保证了光栅对光的有效耦合, 提高了LC-DFB 激光器的性能.

图11 2Ith 条件下p 掺杂量子点LC-DFB 激光器的激射光谱Fig.11 Lasing spectrum of p-doped QD LC-DFB laser measured at 2Ith

图12 展示了在I=2Ith的注入电流下, p 掺杂量子点LC-DFB 激光器的输出波长随温度的变化关系. 经过一次函数线性拟合, 得到输出波长的变化速率是0.092 nm/K. 这一变化速率与文献[12]中LC-DFB 激光器的结果一致. 随着温度提高, p 掺杂量子点LC-DFB 激光器的输出波长存在红移, 其红移速率主要由激光器有效折射率随温度的变化决定. 此外, 本工作还测试了法布里-帕罗(Fabry-Perot, FP)激光器的红移速率, 其值为0.46 nm/K. 经过布拉格光栅的调制, LC-DFB 激光器输出波长随温度的变化速率为激光器变化速率的1/5. 对于FP 激光器而言, 其红移速率主要是由材料增益谱随温度的变化决定的. 这种变化速率的差异说明了LC-DFB 激光器的输出光谱具有较好的热稳定性[12].

图12 2Ith 条件下, p 掺杂量子点LC-DFB 激光器激射光谱的变温特性Fig.12 Temperature dependence of emission wavelength of p-doped QD LC-DFB laser measured at 2Ith

图13 为室温条件下, p 掺杂量子点LC-DFB 激光器在不同注入电流情况下的发光光谱.随着注入电流增加, 发光峰位朝着长波长方向线性移动. 当注入电流从40 mA 增加到120 mA时, 峰位从1 309.83 nm 移动到1 310.71 nm, 移动速率仅为0.011 nm/mA, 体现了布拉格光栅具有锁定和稳定输出波长的作用. 这一红移速率略小于文献[21]中所报道的值. 因此, 输出波长的红移主要与电流的热效应有关.

图13 在不同注入电流下, p 掺杂量子点LC-DFB 激光器的激射光谱Fig.13 Emission wavelength spectra of p-doped QD LC-DFB laser at different injection currents

与采用常规工艺所制备的DFB 激光器相比, 本工作设计的激光器取得了较为优良的性能. 除了Goshima[12]报道的深刻蚀LC-DFB 激光, Li 等[22]、Apiratikul 等[23]也采用深刻蚀的方法制备了LC-DFB 激光器, 其SMSR 分别是37 和40 dB. 深刻蚀导致的较大的光学损耗是限制这类DFB 激光器性能提高的主要原因. Takada 等[2]采用二次生长的方法制备了DFB 激光器, SMSR 为45 dB, 但其制备工艺相对繁琐, 而且对外延片清洁度要求较为严格. 基于侧向耦合思路, 本工作将浅刻蚀光栅应用于1.3 µm GaAs 基DFB 激光器. 在简化工艺流程和减轻工艺制备难度的同时, 实现了更高的SMSR 和稳定的光谱输出. DFB 激光器性能提升的原因主要有3 点: ①采用光栅浅刻蚀的方法保证了光栅质量, 形成了规整且周期性良好的一阶光栅; ②在脊型波导两侧浅刻蚀光栅, 保障了波导侧壁具有平滑的表面, 不至于产生较大的光学散射损耗; ③采用薄的电子束胶作为掩膜, 解决了侧壁堆胶问题, 优化了相关参数, 实现了光栅和脊型波导的零缝隙接触, 使光栅对光有较好的耦合.

4 结 论

本工作采用浅刻蚀的方法在非掺杂和p 掺杂量子点材料上成功制备了1.3 µm LC-DFB激光器. 通过测试激光器性能, 得出了以下结论.

(1) 非掺杂量子点LC-DFB 激光器具有较低的阈值电流, 为1.12 mA/量子点层.

(2) p 掺杂量子点LC-DFB 激光器展现了较高的斜率效率, 为0.17 W/A. p 掺杂量子点LC-DFB 激光器也具有稳定的阈值电流, 其值在15~45◦C 之间基本保持不变.

(3) 浅刻蚀量子点LC-DFB 激光器结构不仅降低了工艺难度, 而且提升了器件性能, 实现了高达51 dB 的SMSR 室温连续工作.

(4) 浅刻蚀量子点LC-DFB 激光器具有稳定的输出波长, 在不同的注入电流和温度测试下, 红移速率仅为0.011 nm/mA 和0.092 nm/K, 表现出了优良的波长稳定性.