GDX1 包装机组烟包输出转盘变速系统的改进

2019-09-19李正伟李功勋关宏量

李正伟,李功勋,关宏量

1. 深圳烟草工业有限责任公司,广东省深圳市龙华新区清宁路2 号 518109

2. 武汉重型机床集团有限公司,武汉市东湖新技术开发区佛祖岭一路3 号 430000

GDX1 包装机组是我国早期从意大利GD 公司引进的卷烟包装设备,最大生产速度400 包/min,是国内卷烟生产企业的主流机型。小盒烟包(简称烟包)输出转盘是X1 软盒包装机的重要组成部分,而变速系统是保障烟包输出速度的核心元件,其运转可靠性对于提升烟包质量和降低设备故障率具有关键作用。但在实际生产中烟包输出转盘变速系统的故障率较高,主要表现为销轴磨损和偏心轴磨损等。近年来对GDX1 包装机组已进行了大量技术改造,孙靖倚[1]和张玮[2]对商标纸上胶机构的胶辊及胶辊轴进行了优化改进,提升了上胶稳定性;刘贺阳等[3]采用可编程自动控制技术设计了铝箔纸自动拼接系统,解决了手动拼接操作复杂、劳动强度大等问题;周国良等[4]采用气环隔离结构对往复直动轴密封装置进行了改进,解决了往复直动轴的渗油问题;邓永祥等[5]采用齿形吸风带啮合传动技术进行商标纸输送,解决了加厚商标纸在输送中存在的歪斜或输送不到位等问题。但对于烟包输出转盘变速系统的改进则鲜见报道。为此,通过分析变速原理及其运动特性,对该变速系统进行改进,旨在降低设备故障率,提高包装机组运行效率。

1 问题分析

1.1 变速原理

烟包输出转盘主要用于输送烟包,由中心轴、太阳轮、行星轮、行星轮支架、变速盘、推烟转盘等部件组成[6],见图1。其中,太阳轮、行星轮、行星轮支架、偏心轴、连杆和变速盘等组成烟包输出转盘的变速系统,作用是将中心轴转速由恒速改为变速,实现由慢速到加速输送烟包的目的。推烟转盘和推烟板组成推烟执行机构,用于烟包的获取和输送。钢球、弹簧、钢珠盘和调节轮组成钢球过载保护器,当通道发生撞烟故障时进行过载保护,避免零件损坏。

图1 改进前烟包输出转盘变速系统结构图Fig.1 Structure of variable-speed system of cigarette packet discharger turret before modification

实际生产中,太阳轮固定在机架上不动,中心轴带动行星轮支架旋转,行星轮安装在行星轮支架上并与太阳轮啮合,在中心轴的驱动下,行星轮绕着太阳轮公转的同时绕其中心轴自转。偏心轴安装在行星轮的中心,在行星轮的驱动下转动。变速盘与中心轴同心,其与偏心轴中间采用连杆进行连接,在偏心轴的驱动下,变速盘绕中心轴进行旋转。偏心轴、连杆、变速盘和行星轮支架组成曲柄摇杆机构,偏心轴为曲柄,变速盘为摇杆,当偏心轴自转和公转时,变速盘的转速发生周期性变化。

1.2 存在问题

烟包输出转盘的钢球过载保护器、推烟转盘安装在变速盘上,变速盘的销轴与偏心轴通过连杆连接,三者组成了两个间隙铰链连接,是整个装置中最易磨损的部位。一旦销轴磨损,会导致推烟板取出烟包的速度异常,并造成烟包内烟支发生变形、皱褶等问题。现场统计发现,烟包输出转盘变速系统的故障率较高,主要表现为销轴、偏心轴、连杆、偏心轴轴承等磨损故障,其中销轴的故障次数最多。造成变速系统故障的主要原因有:①变速系统在运行过程中,由于变速运动特性,导致变速盘在旋转过程中的角速度出现快慢交替变化,进而使销轴、偏心轴等受力零件在交变载荷的影响下,容易疲劳磨损;②变速系统采用的是单行星轮,所有受力零件都只有一个,负载大,零件易磨损,特别是烟包输出转盘发生撞烟故障时,受力零件会受到瞬时冲击力而加快损坏。

2 改进方法

2.1 设计原理

由于销轴与连杆之间采用间隙活动铰链连接,含间隙铰接副的磨损寿命计算公式[7-11]为:

式中:N 为间隙铰接副的磨损寿命;α 为寿命系数;hmax为最大允许磨损值;H 为材料的布氏硬度;B 为轴承宽度;K 为磨损常数;kf为轴承耐压系数与轴承额定载荷系数之比;β 为轴颈摆动幅度;W 为当量径向外载荷。

式(1)表明,间隙铰接副的磨损寿命与当量径向外载荷W、最大允许磨损值hmax、布氏硬度H、轴颈摆动幅度β、轴承宽度B 以及轴承特性kf有关。其中,最大允许磨损值hmax和轴颈摆动幅度β 由烟包输出转盘的运动特性决定,无法随意改变,而布氏硬度H 和轴承特性kf则与所用材料相关。因此,在不改变系统运动特性和材料的情况下,通过降低当量径向外载荷W 和增加轴承宽度B 可以提升系统的磨损寿命。

2.2 系统结构

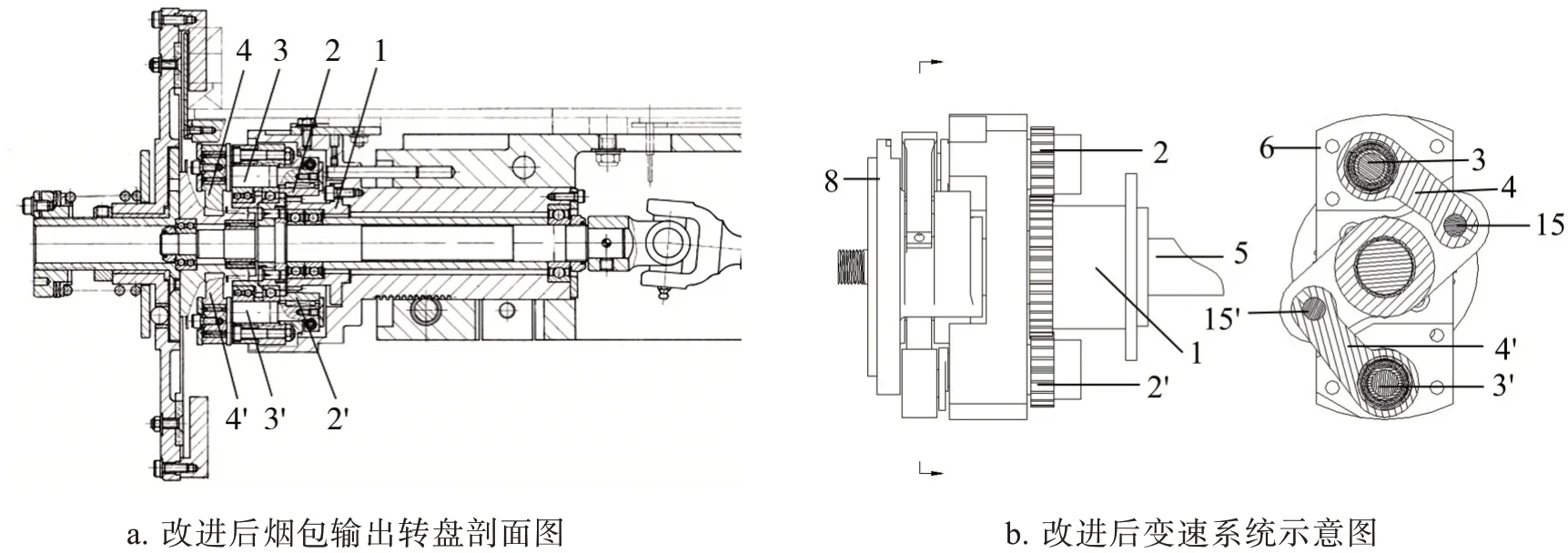

改进后烟包输出转盘变速系统主要由太阳轮、行星轮、偏心轴、中心轴、行星轮支架、变速盘等部件组成,见图2。在原单行星轮对称位置增加一个行星轮,将单行星轮改为双行星轮;在系统中增加一组受力零件,包括偏心轴、连杆、销轴和齿轮,以降低各受力零件的负载。在双行星轮变速系统中,两行星轮对称分布,每个行星轮分别通过偏心轴、连杆和销轴同时连接在同一个变速盘上。由于所有零件位置和尺寸与改进前完全相同,并不改变系统的变速特性,但受力零件数量增加,降低了单个零件承受的负载,进而减少零件磨损,延长变速系统的使用寿命。

图2 改进后烟包输出转盘变速系统结构图Fig.2 Structure of variable-speed system of cigarette packet discharger turret after modification

2.3 受力分析

图3 双行星轮烟包输出转盘变速系统受力分析Fig.3 Mechanical analysis of variable-speed system of cigarette packet discharger turret with dual planetary gear

根据烟包输出转盘的实际尺寸完成PROE 建模[12]并进行受力分析。设置变速系统输入转速为200 r/min。改进后变速系统的受力分析见图3。可见,两根偏心轴分别通过连杆作用于两根销轴,由于零件数量增加,偏心轴的受力F54 和及销轴的受力F515 和都降低到改进前的一半。而销轴间接作用于中心轴的作用力F15′1 和F151,以及中心轴对变速盘的反作用力因大小相等、方向相反而相互抵消,从而降低了中心轴和变速盘的负载。

2.3.1 中心轴的扭矩分析

改进后变速系统中增加了一组行星轮和受力零件,零件数量发生变化,为验证系统改变对中心轴扭矩的影响,进行了中心轴扭矩分析。由图4 可见,改进前后中心轴扭矩变化区间基本一致,说明改进后未增大中心轴负载,由此验证了改进方案的可行性。

2.3.2 中心轴的受力分析

图4 改进前后烟包输出转盘中心轴输入扭矩对比Fig.4 Comparison of input torque of center shaft before and after modification

改进前为降低离心力对中心轴的影响,避免中心轴承受过大径向力,采用增加配重块的方式进行力学平衡。改进后双行星轮在结构上反向对称,系统在质量、速度等方面形成自平衡。为验证系统改变对中心轴受力的影响,进行了中心轴受力分析。由图5 可见,改进前中心轴受力变化较大,最大受力达到102 N,最小受力约为2 N,原机构的动平衡能力较差,中心轴受到较大的径向力。改进后中心轴的受力变化小,最大受力不超过1.2 N,最小受力约为0.5 N,系统的动平衡性能得到改善,中心轴基本不承受径向力。

图5 改进前后烟包输出转盘中心轴受力对比图Fig.5 Comparison of forces acting on central shaft before and after modification

2.3.3 销轴的受力分析

销轴作为连接执行机构与变速机构的关键部件,受力大且易损坏,为了验证改进后销轴负载变化情况,对销轴进行了受力分析。由图6 可见,改进前销轴的正向最大受力约为95 N,负向最大受力约为-155 N;改进后销轴的正向最大受力和负向最大受力分别降低到47 N 和-77 N,说明采用双行星轮变速系统后,销轴的最大和最小受力都降低到改进前的一半左右,受力情况得到改善。

图6 改进前后烟包输出转盘销轴受力对比图Fig.6 Comparison of forces acting on pin shaft before and after modification

3 应用效果

3.1 试验设计

材料:“好日子(珍品)”牌卷烟(深圳烟草工业有限责任公司提供)。

设备:GDX1 包装机组(上海烟草机械有限责任公司)。

方法:将改进后的烟包输出转盘变速系统应用于2 台GDX1 包装机组,机组平均生产速度400包/min,按照两班制8 h 运行,设备有效作业率在90%以上。分别统计改进前后2 台包装机组变速系统故障次数、维修间隔时间及维修费用等,测试时间为1 年。

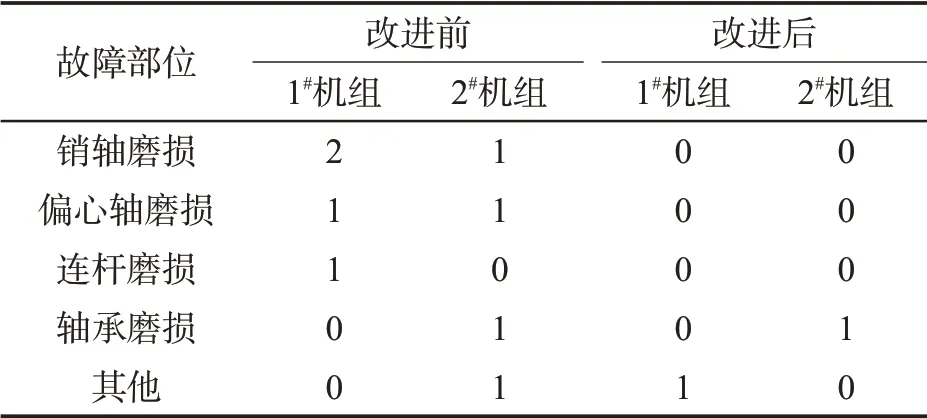

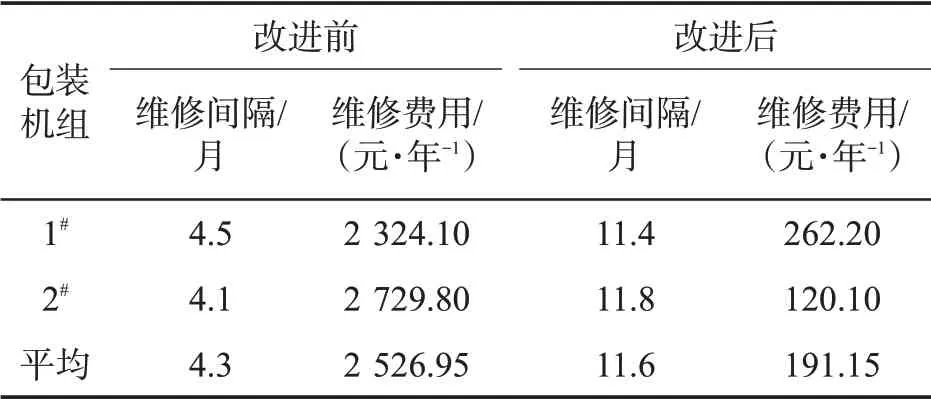

3.2 数据分析

由表1 可见,改进后2 台包装机组每年的故障次数由4 次/台降低到1 次/台,降幅为75%,其中销轴、偏心轴和连杆均未发生故障。由表2 可见,改进后变速系统的维修间隔时间由4.3 个月延长到11.6 个月,每年的维修费用由2 526.95 元/台降低为191.15 元/台,减轻了维修人员的工作强度,降低了生产成本。

表1 改进前后变速系统故障次数统计Tab.1 Failure frequency of variable-speed system before and after modification (次)

表2 改进前后变速系统维修间隔和费用统计Tab.2 Maintenance interval and cost of variable-system before and after modification

4 结论

采用双行星轮自平衡技术设计了一种烟包输出转盘变速系统,通过降低变速系统各受力零件的负载,提升了系统稳定性,解决了GDX1 包装机组烟包输出转盘变速系统故障率高的问题。以GDX1 包装机组生产的“好日子(珍品)”牌卷烟为对象进行测试,结果表明:改进后烟包输出转盘变速系统运行稳定,故障次数减少3 次/台,平均维修间隔时间延长7.3 个月,每年节约维修费用约2 335.8 元/台,有效提升了设备有效作业率,降低了生产成本。