YJ17 卷烟机供丝系统的优化改进

2019-09-19郭继文张保永丁连明甘怀增

高 迪,郭继文,孙 超,张保永,丁连明,甘怀增,方 杰

安徽中烟工业有限责任公司蚌埠卷烟厂,安徽省蚌埠市禹会区长丰路258 号 233000

YJ17 卷烟机是20 世纪90 年代初引进德国HAUNI 公司技术生产的卷烟设备,因综合性能良好,已成为国内各卷烟生产企业的主力机型。YJ17 卷烟机供丝系统在对烟丝进行多次定量和松散过程中,因机械打击会产生较多碎丝和烟末,影响卷烟内在品质和设备运行稳定性[1-3]。近年来随着制丝工艺的不断改进,进入卷接机组的烟丝结构已得到较大改善,卷烟机对烟丝来料造成破坏而产生造碎,成为限制卷烟质量提升的关键。对此,栗勇伟[4]改进了针辊结构,将针辊上向上的钢针改为沿针辊径向方向倾斜一定角度,降低烟丝从针辊中取出的阻力,减少烟丝造碎。此外,ZJ112、PROTOS1-8、PROTOSM5[5-7]等卷接机组采用流化床技术替换烟丝输送带、抛丝辊等装置,通过风力完成烟丝输送,减少烟丝在输送过程中的造碎,但流化床技术无法直接应用于YJ17 卷烟机。为此,以YJ17 卷烟机供丝系统为研究对象,设计了一种新型抛丝辊,由叶片式拨料代替螺钉打击式供料,利用叶片旋转产生的风力辅助烟丝输送,通过改变抛丝辊与弹丝辘的转速,降低工作时烟丝与螺钉的相对速度,以期减少烟丝造碎,提高供丝均匀性和稳定性。

1 问题分析

1.1 存在问题

YJ17 卷烟机供丝系统主要由提丝带、针辊、弹丝辘、烟丝输送带、抛丝辊等部分组成,见图1。烟丝经过多次定量、松散后,被吸丝带吸附,经过平准器修剪成卷制所需的烟丝束。其中,针辊(1)由回转辊和针板组成,36 块针板安装在回转辊上,将烟丝从计量槽中取出;弹丝辘(2)是安装有596 颗弹钉的回转辊,回转时弹钉从针辊钢针的间隙中穿过,把烟丝从针辊上弹下,下落至烟丝输送带(3)上,输送带将烟丝输送至风分装置(5);风分装置将烟丝吹向抛丝辊(4),抛丝辊为安装有796 颗螺钉的棒状旋转件,利用螺钉旋转拨打将烟丝抛向吸丝道,完成烟丝松散和输送。分析可见,烟丝在松散和输送过程中受到多次机械打击,特别是弹丝辘和抛丝辊对烟丝结构破坏较大[8-10],由此产生较多碎丝和烟末,影响卷烟内在品质。

图1 YJ17 卷烟机供丝系统结构图Fig.1 Structure of feeder in YJ17 cigarette maker

1.2 原因分析

1.2.1 弹丝辘烟丝造碎原因

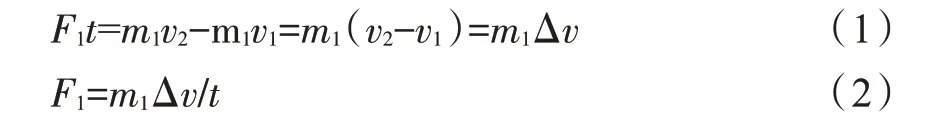

工作时针辊将烟丝从计量槽中取出,转速较慢,转速区间为0~22.5 r/min,线速度为0~0.21 m/s。弹丝辘把烟丝从针辊上弹下,弹丝辘转速较快,转速为890.7 r/min,线速度为3.73 m/s,根据动量冲量定理[11]:

式中:F1为弹丝辘拨打烟丝的作用力,N;t 为作用时间,s;m1为烟丝质量,kg;v1为作用前烟丝速度,m/s;v2为作用后烟丝速度,m/s;Δv 为烟丝速度变化,m/s。

代入参数,计算可得:

由此得到原结构中弹丝辘在拨打烟丝时烟丝速度变化Δv=3.52 m/s,可知弹丝辘相对针辊转速越高,烟丝松散过程速度变化Δv 越大,作用时间t 越小,弹丝辘对烟丝的拨打作用力F1越大,拨打时对烟丝结构破坏程度越大。因此,在满足弹丝辘松散供料的要求下,弹丝辘转速越小烟丝造碎越少。

1.2.2 抛丝辊烟丝造碎原因

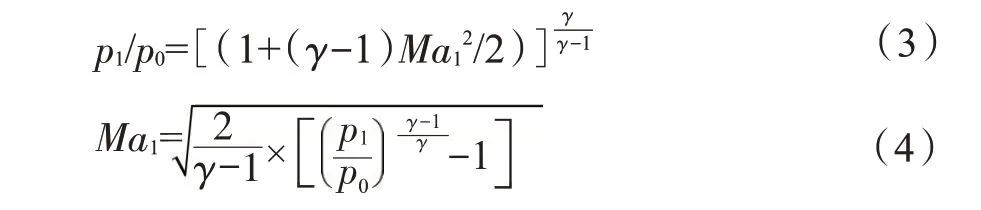

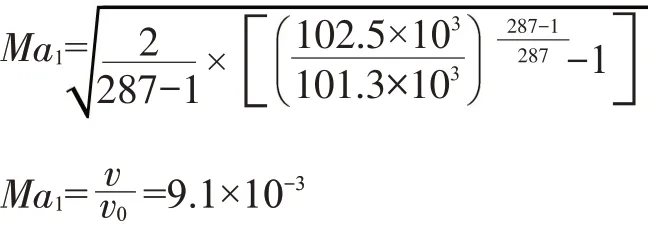

(1)抛丝辊入口速度计算。烟丝经过弹丝辘拨打后下落至输送带上,经输送带输送后由风分装置吹向抛丝辊入口处。根据传动比计算得知,电机M16 驱动输送带以线速度2.22 m/s 运行,将烟丝抛向风分装置,风分装置上作用有压力为1 200 Pa的正压吹风。根据流体力学可计算出口截面的压强比[12]:

式中:p1为出口绝对压力,Pa;p0为大气压力,Pa;γ 为 气 体 常 数,空 气 取287;Ma1为 马 赫 数,为气流速度,m/s;v0为声音在气体中的传播速度,本文中取340 m/s。

代入参数,计算可得:

已知v0=340 m/s,可求得v=3.1 m/s,则风分装置正压吹风气流速度为3.1 m/s。风分装置的吹风垂直于烟丝流运行方向,将烟丝吹向抛丝辊,由此实现梗丝分离和烟丝转向输送。在不考虑气流速度衰减的前提下,此时烟丝速度约等于正压吹风气流速度[13],即烟丝在进入抛丝辊的初速度v1=3.1 m/s。

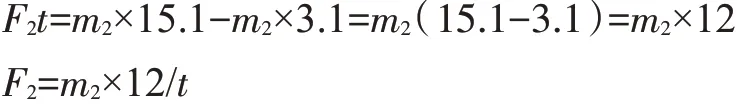

(2)烟丝进入抛丝辊后的速度变化。烟丝被风分装置吹入抛丝辊后主要依靠抛丝辊旋转抛送,并在辅助吹风和风室体负压吸风共同作用下进入吸丝道。根据传动比计算得知,抛丝辊转速为2 887.5 r/min,直径为100 mm,线速度v2=15.1 m/s,根据动量冲量定理计算可得烟丝受到的抛丝辊作用力:

式中:F2为抛丝辊作用力,N;t 为作用时间,s;m2为烟丝质量,kg;v1为作用前烟丝速度,m/s;v2为作用后烟丝速度,m/s;Δv 为烟丝速度变化,m/s。

代入参数,计算可得:

由此得到原结构中抛丝辊拨打烟丝时烟丝速度变化Δv=12 m/s,可知抛丝辊转速越高,烟丝拨打过程中速度变化Δv 越大,作用时间t 越小,抛丝辊对烟丝的作用力F2越大,拨打时对烟丝结构破坏程度越大。此外,抛丝辊对烟丝的作用面积越小,拨打时越容易产生烟丝造碎。

2 系统设计

分析可见,烟丝造碎的主要原因是弹丝辘和抛丝辊转速过快、抛丝辊螺钉结构不合理,为此对供丝系统进行优化设计。

2.1 弹丝辘

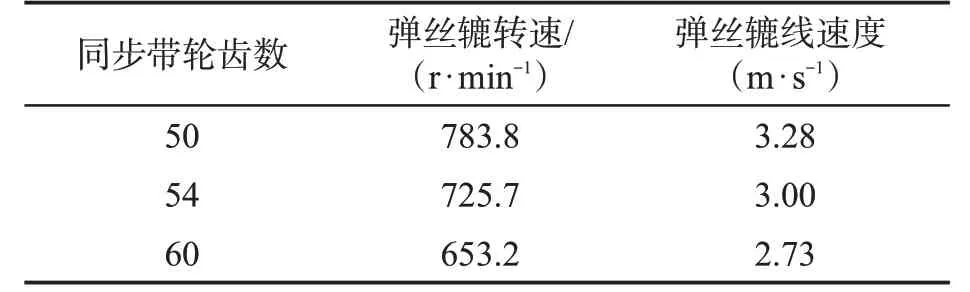

原弹丝辘传动同步带轮齿数44,弹丝辘以890.7 r/min 的转速将针辊上的烟丝弹落至输送带上。为此分别测试带轮齿数为50、54、60 时对应的弹丝辘转速和线速度,见表1。

表1 弹丝辘带轮参数变化Tab.1 Variation in parameters of pulley of picker roll/er

2.2 抛丝辊

2.2.1 装置结构

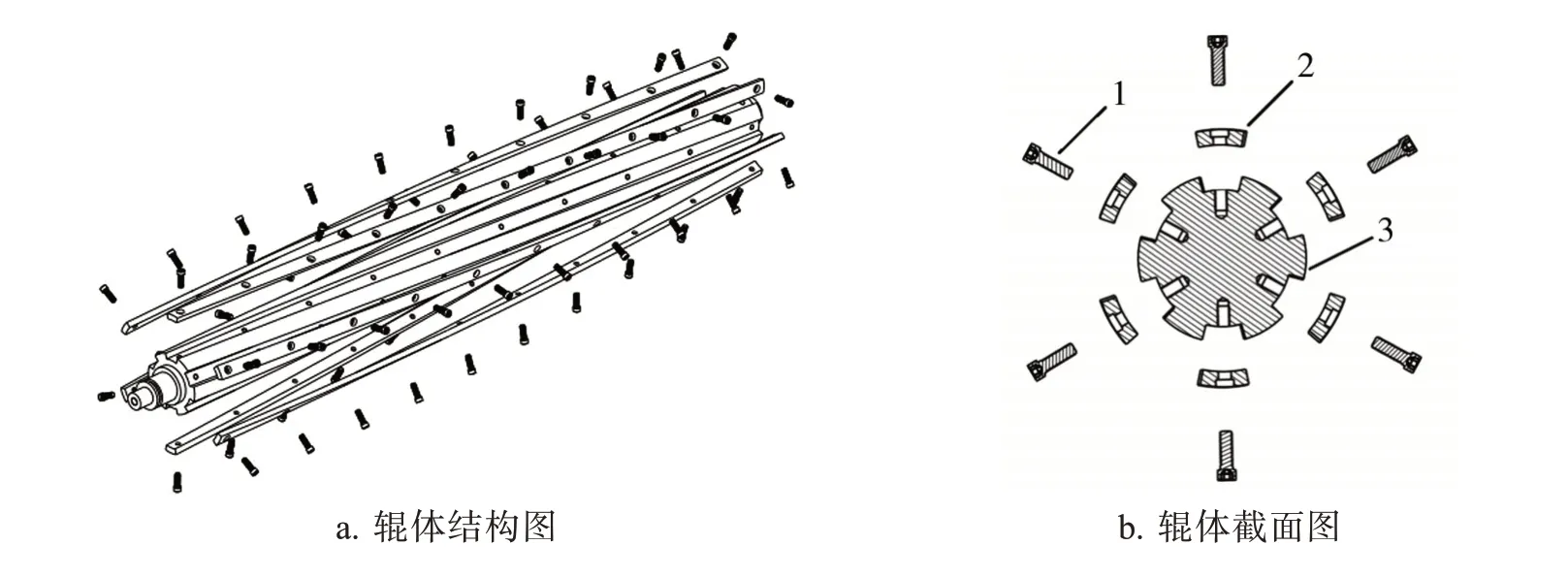

原螺钉在抛丝辊上均布12 排,每排螺钉沿轴向旋转90°,便于吸丝带高速运转时在吸丝通道内持续吸附烟丝,使烟丝束流量保持稳定,但高速旋转的螺钉在拨送烟丝时会对烟丝产生破碎作用。改进后采用叶片代替辊体上的螺钉,叶片式抛丝辊主要由辊体、压条、叶片等组成(图2),在高速旋转时会产生一定的旋转风力,使烟丝在叶片拨打和风力作用下共同完成松散输送过程。

图2 叶片式抛丝辊示意图Fig.2 Schematic diagram of blade type accelerator roller

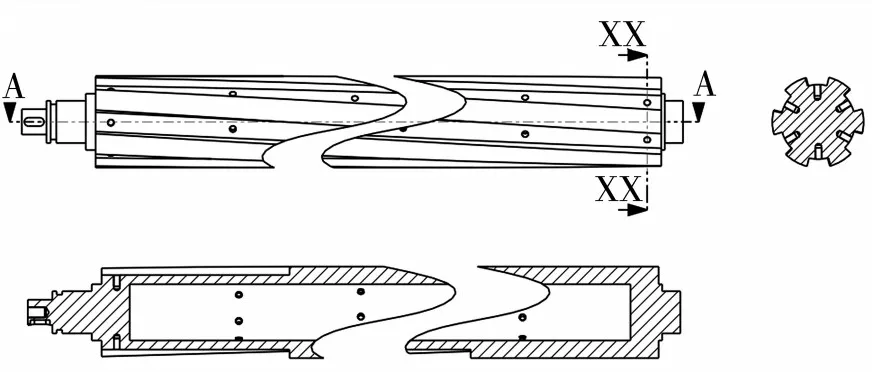

辊体的作用是控制叶片旋转角度并固定叶片,其结构见图3。在直径65 mm 辊体上均布6 个扇形槽,扇形槽顶面弧长17 mm,沿辊体轴向旋转90°,槽深6 mm,中心位置加工M5 螺纹通孔,间距86 mm。

图3 辊体结构图Fig.3 Structure of accelerator roller

压条配合辊体共同对叶片起夹紧固定作用。压条侧面与辊体承槽侧面采用非对称平行设计,压条沿辊体扇形槽旋转方向倾斜,倾斜角度5°,长度403 mm,每个扇形槽采用两根压条固定,确保叶片被夹紧,见图4。采用压条式结构不用拆除辊体,即可对叶片进行更换。

图4 压条结构图Fig.4 Structure of depression bar

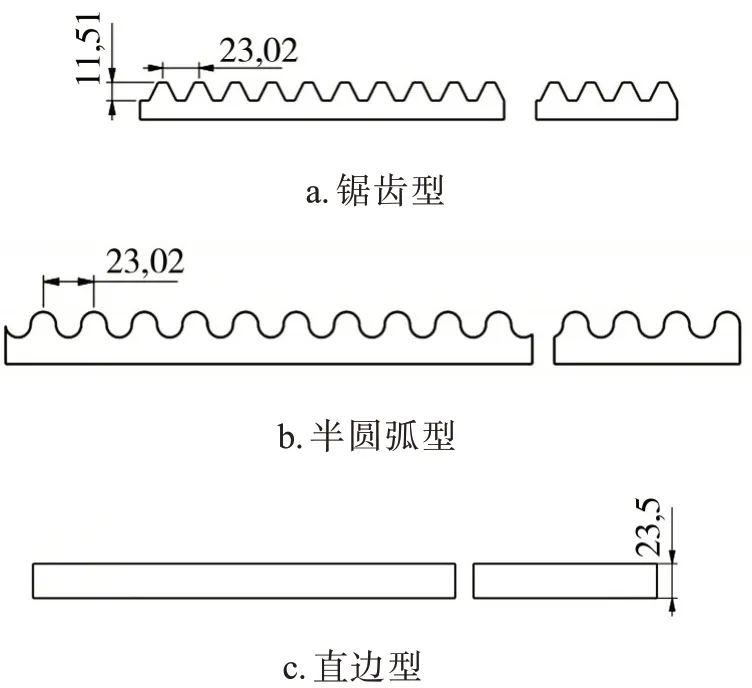

叶片通过压条固定在辊体上,长806 mm,宽23.5 mm,主要完成烟丝拨送和松散,见图5。不同类型叶片旋转拨送烟丝的效果不同,初步选择直边、半圆弧边、锯齿边3 种叶片作为试验对象,其中半圆弧型和锯齿型在叶片全长806 mm 范围内均布35 个。

图5 叶片类型Fig.5 Types of blades

2.2.2 抛丝辊转速

进入抛丝辊的烟丝受到两个作用力:一是叶片旋转时产生的吹送风力;二是叶片拨送使烟丝在抛送过程中所受的冲击力。根据传动原理可知,改变传动抛丝辊的齿形带轮齿数可以得到不同抛丝辊转速。为此分别测试抛丝辊带轮齿数为16、18、22 时对应的抛丝辊转速和线速度,见表2。

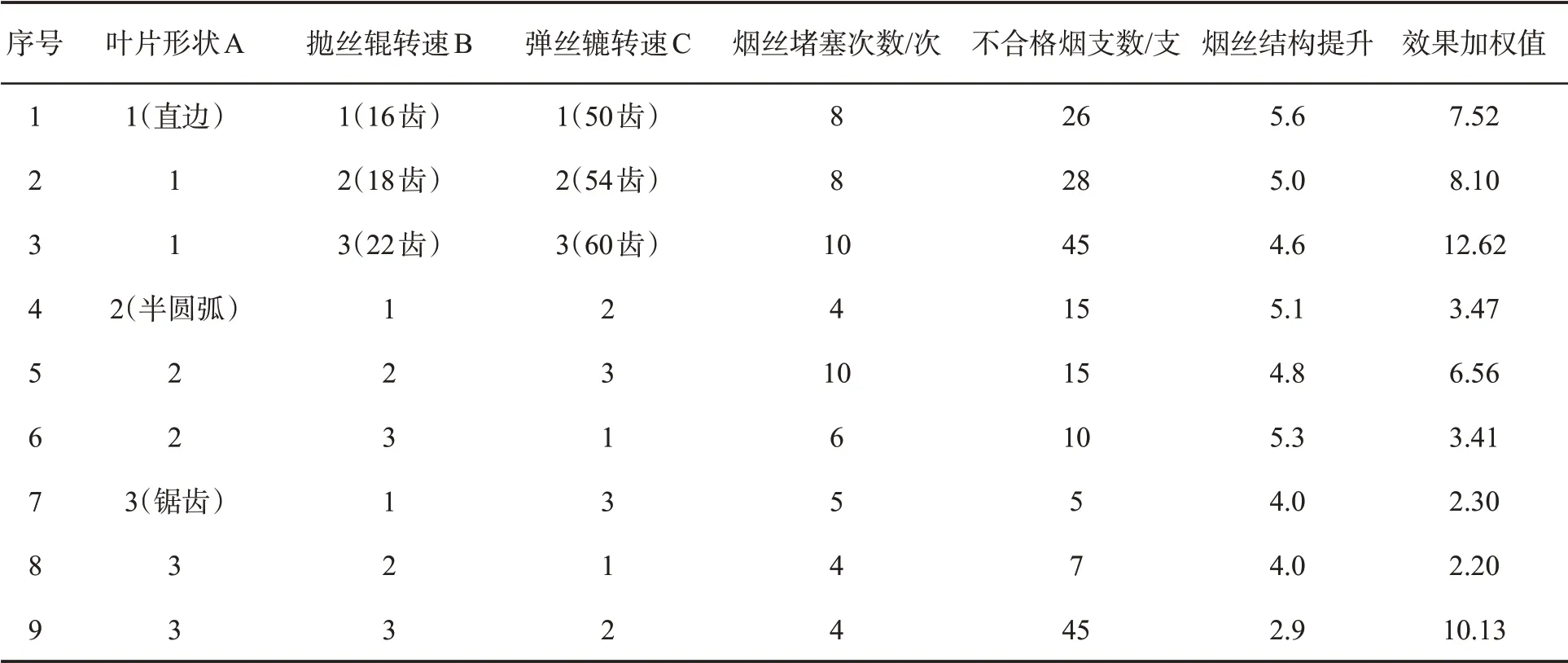

2.3 正交试验

利用正交试验确定抛丝辊叶片形状、抛丝辊转速、弹丝辘转速等参数,以效果加权值作为考察指标,设计3 因素3 水平的因素水平表(表3)和正交试验表(表4)。通过对每组试验的烟丝堵塞次数、不合格烟支数、烟丝结构提升(指试验前后烟丝整丝率、碎丝率、填充值变化,增益为正,减弱为负,三者综合累加×100)等参数进行分析,并利用这三者的效果加权值对每组试验结果进行量化评价。计算公式为:效果加权值=烟丝堵塞次数×0.5+不合格烟支数×0.2-烟丝结构提升×0.3,效果加权值越小,试验结果越好。

表2 抛丝辊带轮参数变化Tab.2 Variations in parameters of pulley of accelerator roller

为确定抛丝辊结构类型,采用tabelcurve3D 软件分别对直边型、半圆弧型、锯齿型抛丝辊进行分类建模分析,结果见图6。可见,锯齿型抛丝辊配对组合的效果加权值相比其他两组低,试验结果较好。

表3 正交试验L9(33)因素水平表Tab.3 Factor levels of orthogonal test L9 (33)

表4 正交试验L9(33)结果Tab.4 Results of orthogonal test L9 (33)

图6 不同类型抛丝辊试验趋势图Fig.6 Test trends of accelerator rollers of different types

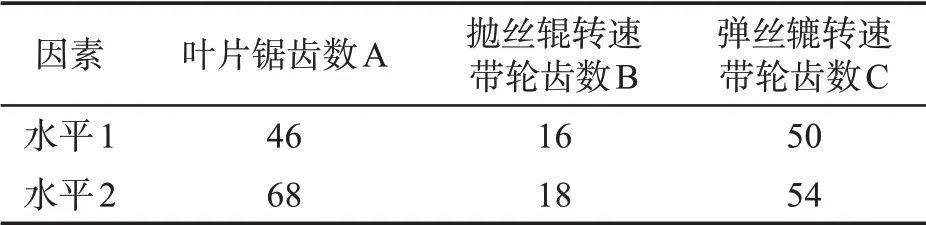

为继续优化锯齿排列结构,对抛丝辊叶片锯齿数、抛丝辊转速、弹丝辘转速进行二次正交试验,设计3 因素2 水平的因素水平表(表5)和正交试验表(表6)。可见,A2B1C2 为最优方案,即锯齿型叶片68 齿,齿深7 mm,齿间距11.85 mm,抛丝辊带轮齿数16 齿,转速2 887.5 r/min,弹丝辘带轮齿数54 齿,转速725.7 r/min。

表5 正交试验L4(23)因素水平表Tab.5 Factor levels of orthogonal test L4(23)

表6 正交试验L4(23)结果Tab.6 Results of orthogonal test L4(23)

3 应用效果

3.1 试验设计

材料:“黄山(新制皖烟)”牌卷烟烟丝(安徽中烟工业有限责任公司蚌埠卷烟厂提供)。

设备与仪器:YJ17 卷烟机(常德烟草机械有限责任公司);YQ-2 型烟丝振动分选筛(郑州嘉德机电科技有限公司);YDZ430 型烟丝填充值测定仪(郑州嘉德机电科技有限公司);CERULEANQTM 卷烟综合测试仪(英国CERULEAN 公司);电子天平(精度0.001 g,上海机电企业有限公司)。

测试方法:① 改进前后YJ17 卷烟机车速均为7 000 支/分钟,待设备运转正常,在料斗储料区、烟枪出口分别取烟丝样品3 次,每次1 000 g;②改进前后分别记录设备运行8 h 内烟丝堵塞次数,待设备运行稳定后分别在出烟口处取烟支样品10 次,每次30 支,出现烟丝堵塞故障5 min 内不取样;③依据GB5006—2005、YC/T 178—2003[14-15]的方法分别对烟丝和烟支样品的整丝率、碎丝率、填充值、烟支质量、空头、吸阻、烟支质量标准偏差等进行检测,取平均值。

3.2 数据分析

由表7 可见,改进后供丝系统运行平稳,相关部位无异常故障,烟支质量稳定可控。其中,质量异常烟支剔除率降低24%(670±70 mg),烟支空头率降低0.09 百分点,烟支质量标准偏差降低2 mg左右,平均为21 mg。

表7 改进前后设备运行状态及烟支质量变化Tab.7 Variations in equipment running status and cigarette weight before and after modification

由表8 可见,供丝系统改进后烟支整丝率提高3.9 百分点,碎丝率降低0.7 百分点,烟丝填充值提高0.05 cm3/g,能够满足卷烟工艺质量要求。

表8 改进前后烟丝结构变化Tab.8 Variation in tobacco structure before and after modification

4 结论

针对YJ17 卷烟机供丝系统进行了改进,采用叶片式抛丝辊,使抛丝辊在旋转时产生风力辅助烟丝拨送和松散,减少对烟丝多次机械打击;降低弹丝辘转速,减小弹丝辘从针辊处取料时对烟丝结构产生影响,进而减少烟丝在松散输送过程中的造碎。以蚌埠卷烟厂生产的“黄山(新制皖烟)”牌卷烟烟丝为对象进行测试,结果表明:供丝系统改进后整丝率提高3.9 百分点,碎丝率降低0.7 百分点,烟丝填充值提高0.05 cm3/g,烟支空头率降低0.09 百分点,质量异常烟支剔除率降低24%(670±70 mg),烟支质量标准偏差减少2 mg 左右,有效减少了烟丝造碎,提高了供丝均匀性和设备运行稳定性。