PCD木工刀具电火花加工工艺参数优化*

2019-09-19邓福铭刘嘉霖张子俊杨雪峰卢学军

邓福铭, 王 涵,刘嘉霖,张子俊,杨雪峰,闫 晓, 卢学军,2

(1. 中国矿业大学(北京)超硬刀具材料研究所, 北京 100083) (2. 北京迪蒙精锐科技有限公司, 北京 100191)

聚晶金刚石(PCD)木工刀具包括PCD木工圆锯片、木工铣刀、木工刨刀、木工钻头等,以其较好的切削性能和较高的使用寿命,成为木材加工中的重要工具[1-3],在欧美发达地区应用十分普及。

近年来,随着国内木工数控加工机床特别是家具自动生产线的引进,越来越多的厂家也开始使用PCD木工刀具,以解决硬质合金刀具消耗快、使用寿命短,生产过程中需频繁调整和更换刀具,从而造成生产效率低下的问题[4-6]。由于聚晶金刚石刀具刃磨十分困难,如采用金刚石砂轮磨削聚晶金刚石木工圆锯片,每个刀齿不仅要刃磨主后刀面,还要刃磨2个侧后刀面,在锯片直径大(≥300 mm)、齿数多的情况下,要保证锯片的刃磨质量极为困难,且生产效率极其低下,无法进行大批量产业化生产。而采用专用的双电机电火花成型机床EDM加工,可提高聚晶金刚石木工圆锯片的生产效率,但难以保证电火花加工质量[7-10]。特别是PDC的电火花加工过程存在复杂性和瞬变性,其加工效率、加工表面质量不仅取决于加工磨床的性能,还受到磨床脉冲幅度、峰值电流、脉冲波形等放电参数的影响,同时还受伺服电压、伺服速度、电极转速等控制参数的影响。因此,通过试验总结分析不同放电参数的组合对其加工效率及表面粗糙度的影响十分必要。

在自行研制的BDM-03型电火花超硬刀具自动刃磨机床上,以聚晶金刚石木工刀具的电加工表面质量和加工效率为优化目标,通过正交试验、分割试验、单因素试验等方法来优化机床电火花加工参数,以实现高效率、高精度制造PCD木工刀具的目的。

1 试验设备及其电脉冲控制参数

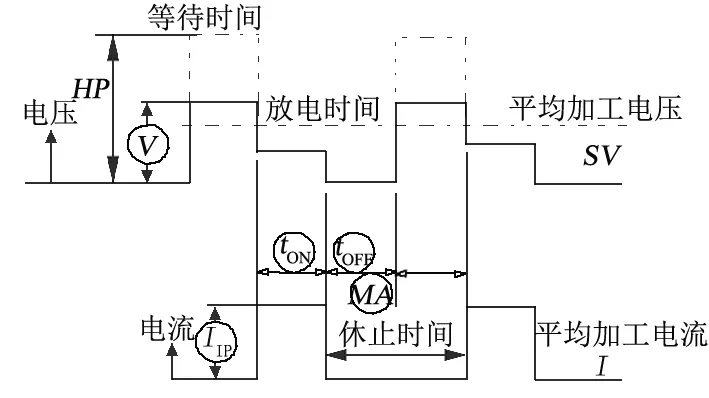

试验在图1所示的北京迪蒙精锐科技有限公司生产的BDM-903精密数控电火花超硬刀具磨床上进行,该磨床主要由主机、数控、脉冲电源和储油泵4部分组成,可实现X、Y、U三轴联动,数控轴定位精度小于0.015 mm,重复定位精度小于0.003 mm,最大加工电流20 A,还具备在线自动修正电极、辅助电源回路、PIKADEN脉冲控制、伺服速度控制、专家数据库等功能。图2为其放电脉冲参数示意图。BDM-903精密数控电火花超硬刀具磨床与放电脉冲控制有关的参数为:

脉宽tON:设定1个脉冲的放电时间,单位s,设定范围0~63 s和100~107 s。

峰值电流IIP:设定1个脉冲的放电电流的峰值,单位A。

脉冲间隙tOFF:设定1个脉冲放电后的休止时间,单位s,设定范围0~63 s。

脉冲间隙调整MA:设定1次脉冲间歇tOFF的倍率。实际的放电脉冲休止时间T=tOFF×MA。

图1 BDM-903精密数控电火花机床

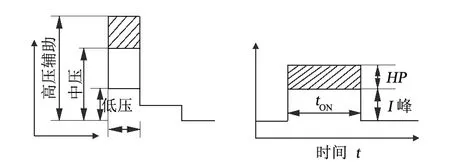

HP:高压辅助电源回路控制。其功能有:(1)NOW回路(降低电极消耗回路)的ON/OFF;(2)电压控制回路的转换(低压、中压的控制回路);(3)电流控制回路的转换(高压辅助回路的ON/OFF和电流值的追加)。图3给出了HP追加的电压示意图。

图2 放电脉冲参数示意图

图3 HP追加的电压

PP:PIKADEN脉冲电流波形控制。PP有00、01、10、11共4个设定值,其中第1位数字的0和1代表HP电压控制回路的关与开,第2位数字的0和1代表PIKADEN脉冲控制的关与开。

PL:选择工具、工件的放电极性,以主轴一侧(通常为电极)为基准输入+或-。

SV:设定伺服基准电压。以放电极间拉开的距离为伺服基准,可调整平均加工电压。

C:设定极间电容器的容量,设定范围0~9。

S:设定伺服速度,设定范围0~9。

2 电火花加工条件及试验设计

2.1 工件和电极材料及加工条件

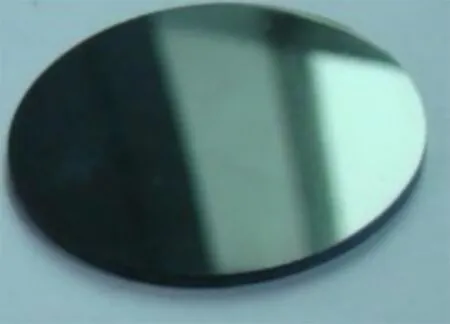

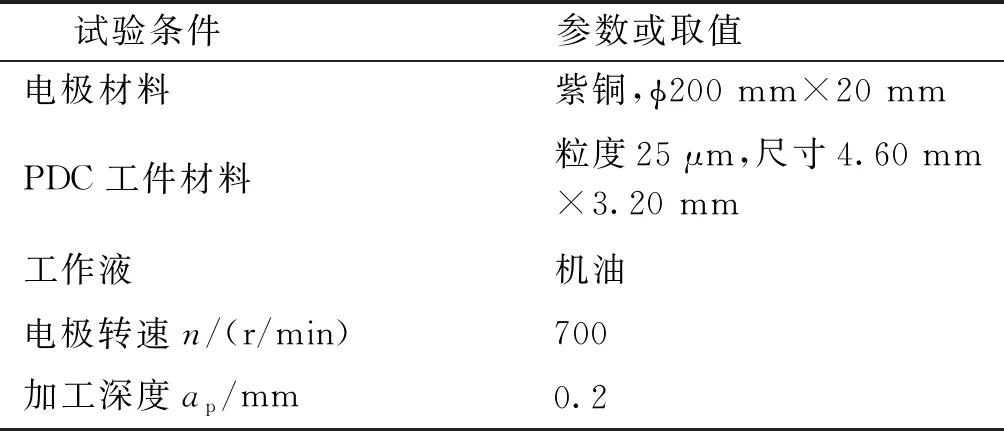

工件材料选用自主研发的粒度25 μm、直径48 mm、厚度3.2 mm的聚晶金刚石复合片(PDC),如图4所示。试验前将其切割成不同长度、宽4.60 mm、厚3.20 mm的PDC条块,并磨平端面。圆锯片基体选用直径300 mm、厚2.5 mm的65Mn钢,制作齿宽4 mm、齿厚2 mm、齿高4 mm、齿数96的圆锯片。试验采用负极性加工,即工件接负极、电极接正极,分别在机油工作液中进行电火花加工。电火花试验加工条件见表1。

图4 自主研发的φ48 mm聚晶金刚石复合片

试验条件参数或取值 电极材料紫铜,ϕ200 mm×20 mmPDC工件材料 粒度25 μm,尺寸4.60 mm×3.20 mm工作液机油电极转速n/(r/min)700加工深度ap/mm0.2

2.2 试验方案设计

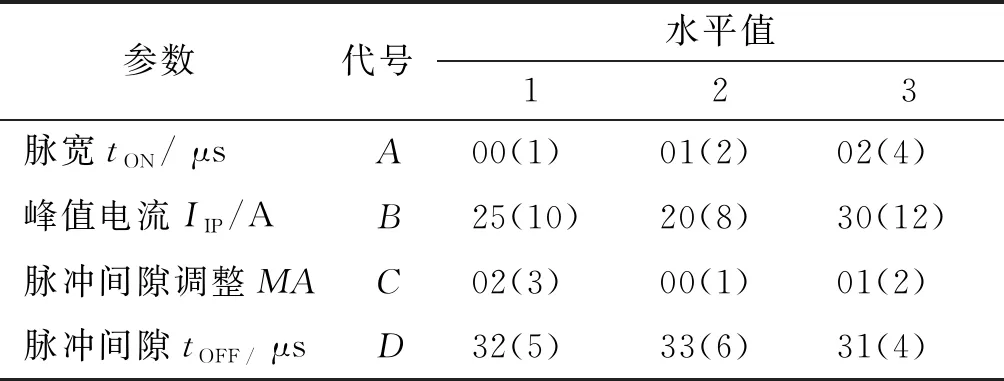

在BDM-903磨床所带专家数据库推荐的精加工条件基础上,综合考虑加工效率和表面粗糙度2个指标,设计4因素3水平正交试验L9(34)。4因素分别为4个主要电加工参数:脉宽(tON)、脉冲间隙(tOFF)、峰值电流(IIP)和脉冲间隙宽度(放电休止)的调整(MA),试验中不考虑上述4因素交互作用的影响。正交试验中各因素及水平值如表2所示,其中各因素水平值是设备控制系统的输入代码,括号中数字为相应水平的实际值。

表2 电火花正交试验中的各因素及水平值 Tab. 2 Factors and levels of EDM orthogonal tests

3 试验结果与讨论

3.1 正交试验

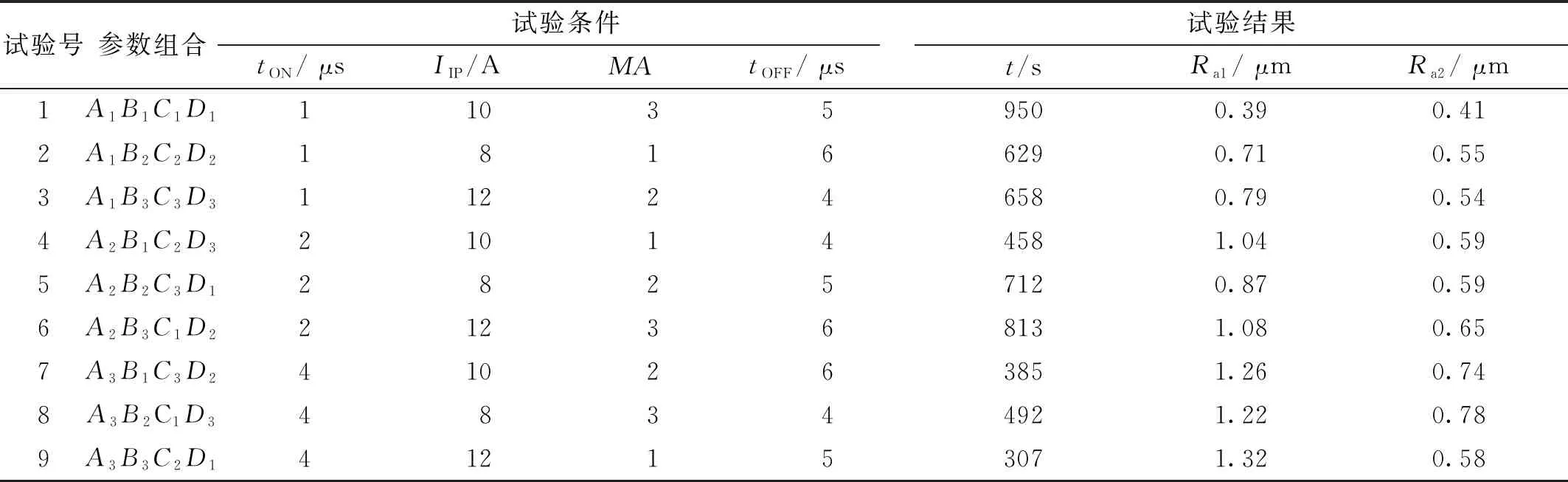

根据表1的试验条件和表2确定的因素及水平,开展PCD硬质合金层和PCD层电火花正交试验,试验结果如表3所示。表中t表示PCD加工时间,Ra1代表硬质合金基底加工后的表面粗糙度,Ra2代表PCD层加工后的表面粗糙度。

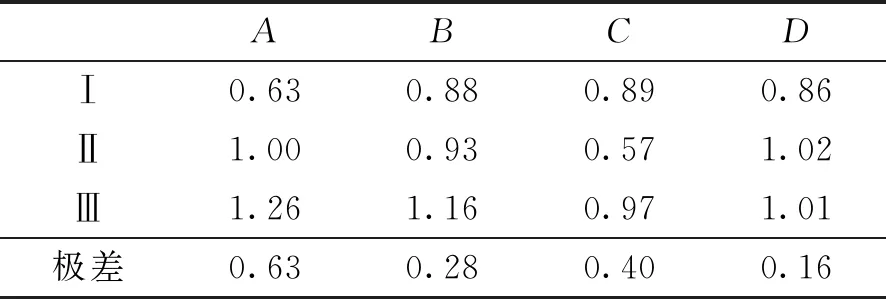

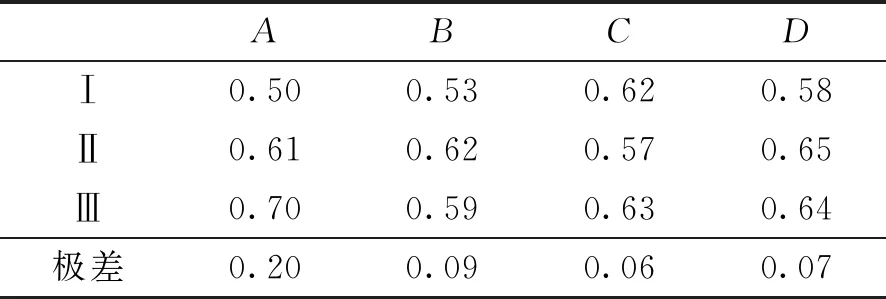

对表3中的正交试验结果进行极差分析,各加工参数对硬质合金层表面粗糙度Ra1以及PCD层表面粗糙度Ra2的影响程度分别如表4和表5所示。表中Ⅰ、Ⅱ、Ⅲ表示3水平值的平均值,极差是平均值中最大值与最小值之差。

表3 电火花加工正交试验设计方案及结果 Tab. 3 Orthogonal experiment and test results of EDM

表4 电火化加工硬质合金层表面粗糙度分析 Tab. 4 Surface roughness of cemented carbide layer after EDM

表5 电火化加工PCD层表面粗糙度分析 Tab. 5 Surface roughness of PCD layer after EDM

从表4、表5中的极差分析结果可知:在PDC电火花加工中,上述4因素对硬质合金层加工的表面粗糙度影响比对PCD层的大;且脉冲宽度、脉冲间隙调整和峰值电流对硬质合金层加工后表面粗糙度的影响较大,而脉冲间隙的影响最小;对于PCD层,只有脉冲宽度对其加工的表面粗糙度影响较大,而脉冲峰值电流、脉冲间隙调整及脉充间隙对其表面粗糙度的影响都较小。

电火花放电加工的实质是电源放电将工作液击穿,当工作液中微观粒子获得的能量大于其自身键能时,工作液中的粒子被电离为等离子态,然后利用此等离子体的高温和爆轰力进行加工,因而对电火花放电加工起直接作用的是单次放电的脉冲能量。单次放电能量E单是影响单次放电材料蚀除量的重要因素,有以下关系式:

E单=U·IIP·tON

(1)

式中:E单为单次放电脉冲能量,U为放电维持电压,IIP为峰值电流,tON为脉冲宽度。

由公式(1)可知:峰值电流和脉冲宽度是直接影响单次脉冲能量E单大小的重要因素。单次脉冲能量增大,单次放电的蚀除量将增大,因而加工表面粗糙度也将增大。

放电脉冲间隙和放电脉冲间隙调整对加工稳定性有较大影响。因为若放电脉冲休止时间间隔过小,放电间隙来不及完全消除电离,会引发放电位置的二次放电,从而使放电不稳定,破坏已加工表面的完整性。因此,在保证加工稳定性的前提下,二者对加工工件表面粗糙度的影响较小。

而从表3的正交试验结果可以看出:PDC材料电火花加工的表面精度与加工效率是一对矛盾,即加工表面粗糙度低、加工精度高,但加工时间长、加工效率低。如第1组试验的加工表面粗糙度最低,但加工时间也最长;第2组和第3 组次之;第5组、第6组、第8组不仅加工时间长,而且加工后的表面粗糙度还高,从加工效率和加工精度的综合角度考虑,其工艺组合不佳。

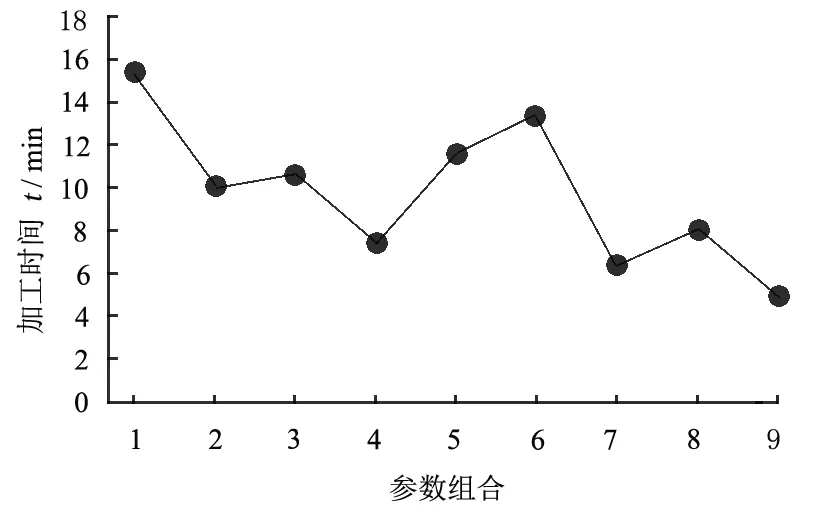

将表3中的EDM加工时间绘制成趋势图,如图5所示。从图5可以看出:第4组、第7组、第9组试验的加工效率高于其他组。结合表3结果,第4组、第9组不仅加工时间较短,且加工后PCD层的表面粗糙度也较低,是较好的电加工参数组合。综合来看,试验确定的最佳加工工艺是第4组A2B1C2D3,其加工时间为458 s,加工后YG层Ra1为1.04 μm,PCD层Ra2为0.59 μm。

图5 不同放电参数条件下的加工时间

3.2 分割试验

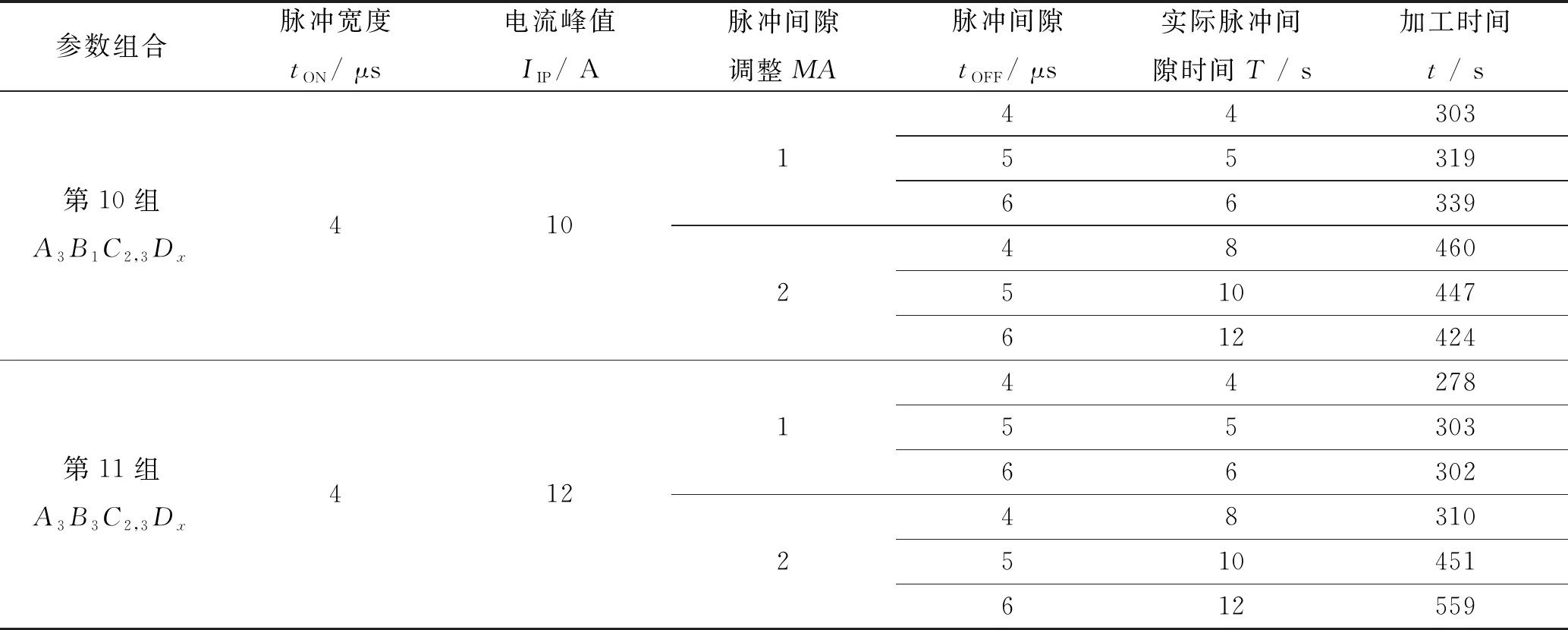

由于第4组参数组合是原设备数据库已有的加工参数组合,其加工代码为C710,命名为1#电加工参数组合;再将上述第7组和第9组的参数组合再做分割试验(分别为第10组和第11组试验),固定脉冲宽度tON和电流峰值IIP,考察脉冲间隙调整MA和脉冲间隙tOFF对EDM加工效率的影响。其试验方案及结果如表6所示。从表6的分割试验结果我们得出:当脉冲宽度和电流峰值固定时,脉冲间隙调整对加工效率的影响大于脉冲间隙。从表6的加工时间变化趋势可以看出:当脉冲间隙调整MA取1,脉冲间隙tOFF取4 μm时,两组加工时间最短的电加工参数组合为A3B1C2D3(命名为2#)和A3B3C2D3(命名为3#),其加工代码分别为C712和代码C713。考虑到表3中的第7组加工时间长、表面粗糙度不理想等原因,我们再设定第9组参数组合A3B3C2D1(命名为4#)以备用,且其代码为C711,如表7所示。

表6 分割试验设计方案及试验结果Tab. 6 Split-run Experiment design and test results

表7 单因素试验电加工工艺参数表 Tab. 7 Technological parameters of EDM

3.3 PIKADEN高压脉冲控制的影响

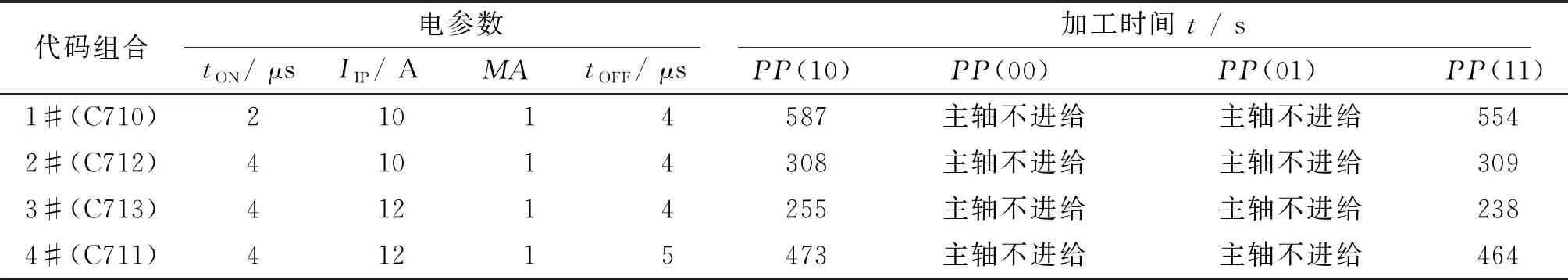

对表7所得4组代码为1#(C710)、2#(C712)、3#(C713)、4#(C711)的参数组合进行PIKADEN脉冲控制单因素试验。其试验方案及结果如表8所示。从表8的单因素试验结果可以看出:当PIKADEN高压脉冲控制的PP值设为00和01时,也即高压控制关闭时,主轴不进给;当PP值分别设为10和11时,后者的加工效率要高于前者。故下面的第二组单因素试验我们将PP参数值设定为11,也即高压控制和PIKADEN高压脉冲控制同时处于开启状态。

表8 第一组单因素试验设计方案及试验结果Tab. 8 Design scheme and results of the first group of single factor experiments

3.4 高压辅助电源HP的影响

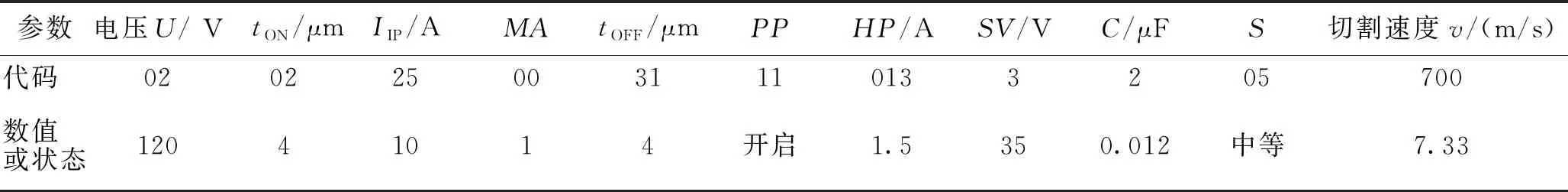

对表7的4组代码为1#(C710)、2#(C712)、3#(C713)、4#(C711)的参数组合进行HP参数单因素试验,HP设定的6个代码分别为000、010、011、012、013和014,其中前2位的00、01分别代表降低电极消耗回路(即NOW回路)的开、关状态,第3位代表高压辅助回路追加的电流峰值,0、1、2、3和4分别代表追加的电流峰值为0.0、0.5、1.0、1.5和2.0 A。HP参数单因素试验方案及结果如表9所示。

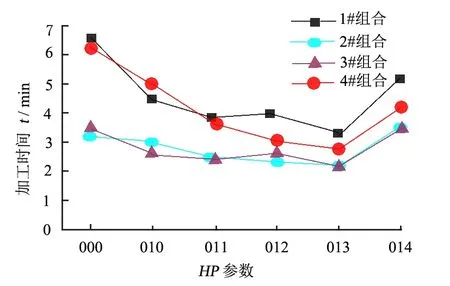

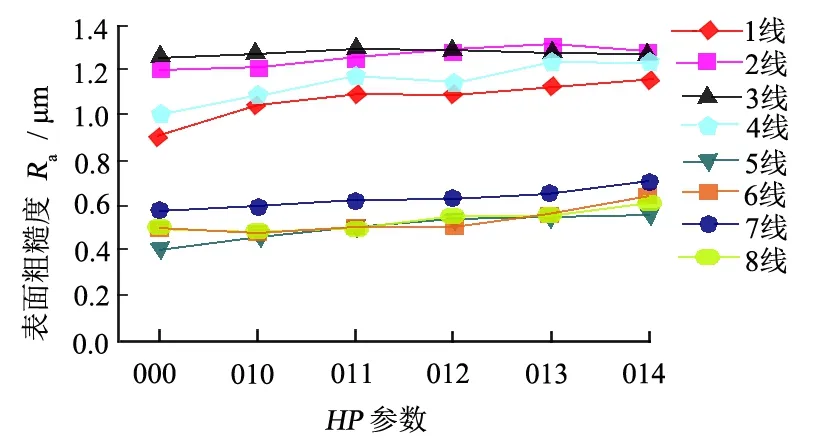

将表9的试验结果绘制成图,得到HP参数对PDC表面加工时间和表面粗糙度的影响图6和图7。由图6可以看出:4条曲线均在HP设定为013时出现最小值,即当NOW回路关闭,高压辅助回路追加电流峰值为1.5 A时,4种工艺下的加工时间都最小,且2#(C712)和3#(C713)组合工艺所用的加工时间最短,均为130 s。

表9 第二组单因素试验设计方案及结果Tab. 9 Design scheme and results of the second group of single factor experiments

图6 HP参数对EDM加工时间影响 Fig. 6 Influence of HP parameters on EDM process time

图7 HP参数对EDM加工PDC表面粗糙度影响 Fig. 7 Influence of HP parameters on EDM surface roughness of PDC

图7中的第1~4线分别对应表9中不同HP下1#~4#组合的Ra1值变化曲线,第5~8线分别对应表9中不同HP下1#~4#组合的Ra2值变化曲线。从图7中可以看出:在不同HP参数下,平均来说Ra1值曲线的大小顺序为3、2、4、1线,即第3线的Ra1值最大,第1线的Ra1值最小;相对应地,3#组合的Ra1值最大,1#组合的Ra1值最小。同样,在不同HP参数下,平均来说Ra2值最大的是第7线,而第5、6、8线的Ra2值彼此差别不大,即3#组合的Ra2值最大,其他组合的Ra2值相当。

观察图7还发现:除个别HP点外,在其他HP点上的Ra1和Ra2值虽有差别,但并不是太大。因此,HP参数对Ra1和Ra2值的影响不太显著。

高压辅助电源回路控制(HP)中的NOW回路是用来降低加工过程中的电极损耗的,但试验采用的电极旋转加工法极大地拉长了电极的有效加工面长度,且BDM-903磨床具备在线自动修整电极功能。因此,可忽略电极损耗对加工效率的影响,将NOW回路设定为关闭状态,进而有利于提高加工效率。另外,增大高压辅助回路追加电流可提高脉冲能量,但对于一定的加工面积,其电流对加工效率的影响有一个最佳值。低于该值,加工能量不充分、效率低;高于该值会使部分能量无法有效施加到加工部位,引起电流与电压波动,使加工不稳定,同样降低加工效率。因此,高压辅助电源回路的HP值设定为013,即追加电流峰值为1.5 A时最佳。

表9还表明:在正交试验初步优化的加工条件下,当PIKADEN高压脉冲控制PP代码设为11,高压辅助电源HP代码设定为013(即追加1.5 A高压辅助电流)时,2#(C712)和3#(C713)组合工艺均可使加工效率大幅提高;且2#和3#组合工艺加工硬质合金层的Ra1值差不多,分别为1.30和1.29 μm,但2#组合工艺加工PCD层的Ra2值为0.56 μm,小于3#组合工艺的0.65 μm。故本试验条件下的最佳电火花加工工艺为2#(C712)组合,其加工时间最短为130 s,加工精度较高,加工后YG层的Ra1为1.30 μm、PCD层的Ra2为0.56 μm。

2#工艺组合的加工参数具体如表10所示,与正交试验确立的最佳工艺组合1#(C710)(正交试验表3第4组)相比,二者加工精度相当,但前者加工时间缩短约3.5倍,也即电加工效率提高3.5倍。

4 结论

在自行研制的BDM-903精密数控电火花磨床上,考察了脉宽tON、峰值电流IIP、脉冲间隙调整MA、脉冲间隙tOFF对PDC加工精度和加工效率的影响,通过正交试验确定的最佳电加工工艺为:tON2 μs、IIP10 A、MA1倍和tOFF4 μs。用此参数加工PDC的加工时间为458 s,加工后YG层的表面粗糙度Ra1为1.04 μm,PCD层的表面粗糙度Ra2为0.59 μm。

表10 PDC电火加工最佳工艺参数 Tab. 10 Optimum technological parameters of PDC EDM

在此基础上,进一步通过分割试验和单因素试验考察了PIKADEN高压脉冲控制PP和高压辅助电源HP对电加工精度和效率的影响。当PP设定为11、HP设定为013,即追加1.5 A高压辅助电流时,tON为4 μs、IIP为10 A、MA为1倍和tOFF为4 μs时的电加工组合参数最佳,其加工时间最短,为130 s;加工精度较高,加工后YG层的Ra1为1.30 μm、PCD层的Ra2为0.56 μm。与正交试验确立的最佳工艺参数相比,其加工精度相当,但加工效率提高了3.5倍。