液晶显示器厂房自动化搬送系统洁净设计

2019-09-17孙华

文/孙华

随着液晶显示器在生活中的广泛应用,我国的液晶显示器工厂在近二十年中不断的投产,工厂的世代也由一步步的提高,这就代表着其玻璃基板的尺寸不断在增大,根据业内的标准,5代线玻璃基板产品尺寸为1100*1300mm或者1000*1200mm,6代线玻璃基板产品尺寸为1500*1850mm,8代线玻璃基板产品尺寸为2200*2500mm, 8.5代线玻璃基板产品尺寸为2200*2500mm,8.6代线玻璃基板产品尺寸为2250*2600mm,10.5代线玻璃基板产品尺寸为2940*3370mm,目前全国8.5代以上的生产线已经将近有二十条左右,随着玻璃基板的尺寸不断增大,对于自动化搬送系统的要求也不断在提高,而整个自动化搬送系统在液晶显示器工厂中的作用相当于人体的血液系统一样,负责串联各个工艺机台,保证生产的流畅。玻璃基板从投片到最后的成品以ARRAY工艺(电视屏)为例大约需要十天左右,而在这十天中剥离基板大部分时间是在自动化搬送系统中,因此整个自动化搬送系统的洁净度的优劣将对产品的良率产生巨大的影响。这样对于洁净室设计的要求也越来越高,需要整体的洁净室设计与自动化厂商密切配合,制定出合理的系统方案,经济、有效的保证整个自动化搬送系统洁净度满足生产的需求。

本文针对一些液晶显示器项目设计的实例,就自动化搬送系统中STK(stocker)的洁净系统的设计如何制定合理、经济、高效的系统方案进行探讨。

1 自动化搬送系统

液晶显示器工厂中的自动化搬送系统一般是由Unpacker、Conveyor、Stocker(STK)、OHCV、MGV、Left、Loader、Robot、照明、配电及控制系统组成。Unpacker主要用于玻璃基板的拆包及上板,Conveyor是由于玻璃基板的传送,Stocker(STK)用于玻璃基板的储存及中转,OHCV是用于在高空玻璃卡匣在STK间的传送,MGV是用于在地面玻璃卡匣在STK间的传送,Loader是用于STK与工艺机台间玻璃卡匣的传送,Robot是用于卡匣与工艺机台间或不同工艺机台间玻璃的传送,Left是用于不同生产层间卡匣的传送。

图1

图2

在Stocker(STK)内部包含Crane、Change、棚架、FFU、隔板、照明、配电及控制系统。其中Crane的作用是将卡匣在棚架和Change间进行搬送,Crane可以同时进行水平移动、上下移动和旋转,Crane的最大水平移动速度为210 m/min,最大的上下移动速度为55 m/min,180度旋转的时间小于10秒。Change是用于存放供Loader取、存玻璃的卡匣的棚架。图1为某8.6代项目STK的剖面图。

图3

如图1所示8.6代的STK的宽度为11100mm,净高为9050mm,其长度根据工艺平面的布置一般为80m~200m不等,STK左右两侧是布置的棚架,根据需要设置一些Change,棚架一般为三层,每个棚架的宽度大于2900mm,Change的宽度大于3600mm,中间为Crane的行走区域,每个棚架的后面都自带FFU,其洁净度的要求根据各个工艺段不同而不同,一般的洁净度要求分别为class10@0.1μm、class100@0.3μm、class1000@0.3μm、class5000@0.3μm,温、湿度的要求为23±2℃,50±10%。对于洁净度一般是厂务端保证静态,而动态洁净度需要由自动化搬送厂商保证。洁净度测试的位置在Passline处,Passline距离地面的高度为1250mm。

2 STK洁净系统设计

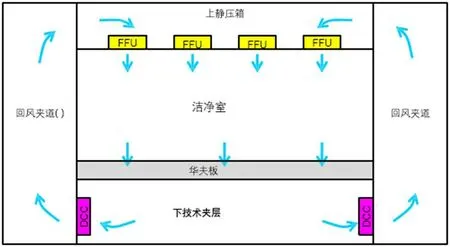

现在液晶显示器工厂的洁净室均采用上送下回的气流组织形式,生产层设置在二层,一层为下技术层,空气由上部静压箱通过FFU过滤后,有顶部送入洁净室,回风通过地面的华夫板的洞口进入下夹层,下夹层的空气经过两侧的干盘管(DCC)冷却后,在回风道与处理后新风混合后,进入二层上部的静压箱,具体形式如图2所示。

了解了STK的构造,我们发现在STK内的产尘主要在Crane行走时与下部的轨道摩擦而产生的尘埃,由于Crane是高速行走的,会在STK内形成活塞效应,对底部轨道处的空气产生扰动,形成底部气流向上,如果向上的气流的高度超过下部棚架的底板就会造成对下部棚架所储存的玻璃造成污染,因此要保证STK的动态洁净度必须要将Crane行走造成向上气流的高度不能高于Passline,因此需要整个STK内向下的气流保证一定的速度才能保证底部的扰动气流不高于Passline。这样需要增大STK内的循环风量,因此在前期自动化搬送厂商都会要求在STK的顶部满布FFU,风速为0.45m/s甚至为0.70m/s,这样能够保证STK内有最大的循环风量,对于后期的动态洁净度的保证是有利的。

为了能够确实保证STK内的动态洁净度,需要在设计阶段采用气流模拟进行验证,通过气流模拟,考虑Crane行走造成对气流的扰动,要满足动态洁净度class10@0.1μm的要求,需要保证在Passline处的断面风速不小于0.7m/s。

这样我们可以进行计算顶部满布FFU时,Passline处的断面风速,验证这样在顶部满布FFU是否合理,是否存在过度设计。从图1中可以看到STK两侧均为棚架,在Passline处的气流宽度为4100mm,棚架后端配置的FFU尺寸是2410*1560mm,风速为0.30m/s,顶部可以布置1200*1200mm的FFU 9台,风速为0.45m/s,这样Passline处的断面风速计算如下:

V=(9*0.45*1200+1560*3*0.3)/4100=1.52 m/s

由此可见顶部满布FFU时,Passline处的风速为气流模拟的风速的两倍,这样虽然能够保证STK的洁净度,但会造成初投资的大幅增加,主要包括FFU的数量、配电系统、干盘管的数量等,这是不合理的设计。

通过与自动化搬送厂商进行沟通,综合考虑STK内Change的设置数量以及考虑一定的安全系数,将Passline处的断面风速设计时控制在1.0 m/s,基于此对STK内的FFU的布置及吊顶进行了一些调整,如图3所示。

与图1相比图3的设计进行了以下几点的调整:

(1)顶部的FFU的数量由9台根据区域的不同变更为5台或6台,FFU的风速为0.45m/s;

(2)棚架侧面布置的上部两排FFU直接从送风静压箱内吸风,不在吸取STR内部的空气,棚架侧面布置的下部一排FFU吸取STR内部的空气;

(3)吊顶在STK两侧各增设宽度为600mm的百叶供棚架侧面的FFU从静压箱内取风;

(4)STK厂商棚架外侧的隔板直接与吊顶连接;

(5)对棚架下部和Crane区域华夫板的开口率进行了规划,后期需根据现场实际进行调整。

项目最终基于图3的方案实施,项目建成后整个STK的静态和动态洁净度均达到工艺的要求。通过对洁净方案进行优化,也节省了大量的初投资,同时也降低了运营成本。

3 结束语

上述为一个项目的实例,但各个液晶显示器工厂的工艺布置各有特色,STK的设置也不尽相同,但对于STK的运行原理还是一致的,对于控制Crane的扬尘还是具有一定的借鉴的,在实际中还需要综合考虑项目的情况,与自动化搬送厂商密切配合,制定出适合项目的洁净设计方案。