基于能量法的防甩击支架力学分析及优化

2019-09-16

(中国核电工程有限公司 河北分公司,石家庄 050000)

0 引言

核电站安全性是三代核电技术关注的重中之重,核安全是核电发展的根本前提。核电站内布置有众多管道系统以实现特定功能、满足正常运行需求,其中存在大量高能管道。高能管道通常为主工艺管道且具有高温或高压,一旦破坏产生甩击,会对周围管道、设备以及结构带来严重威胁,因此需要设置防甩击支架进行防护[1]。防甩击支架使用较为常见和成熟的是U型抗拉型以及H型承压型支架[2-3],但由于管道布置限制,也会存在特殊形式防甩击支架,因此需要单独设计并进行受力分析[4]。工程上常采用简化算法,依据力矩平衡原理对支架载荷进行计算并乘以一定放大系数。简化算法未考虑甩击复杂的物理过程而将其简化为静力学分析,计算结果较为保守。

随着计算机技术的发展,基于有限元程序的甩击计算方法逐渐被应用,主要有动力分析法和能量平衡法。动力分析法是涉及几何、材料、接触非线性的动力学模拟,计算基于非线性动力学分析程序[5-8],其结果更接近真实,但计算成本较高。能量平衡法不考虑几何和接触非线性,同时忽略了管道自身吸能,计算结果偏保守但成本较低,适用于工程计算。目前的研究主要集中在对常规防甩击支架限制下的管系甩动进行动力学仿真分析,对于特殊形式防甩击支架的能量、应力分析及评定亟待研究。

综上分析,以某核电站辅助给水管道上的特殊框架式防甩击支架为例,采用基于ANSYS-Workbench的能量平衡法进行计算,考察支架的吸能性能并进行力学分析和强度评定,以期为核电站特殊形式防甩击支架的设计、强度校核及优化提供参考。

1 有限元建模及设置

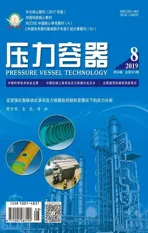

能量平衡法计算基于ANSYS-Workbench,采用Solid 186单元建立有限元模型。该防甩击支架由管道护板和型钢框架组成,护板与外框架H型钢的间隙为10 mm,支架底端固定。其有限元模型如图1所示。

图1 防甩击支架有限元模型

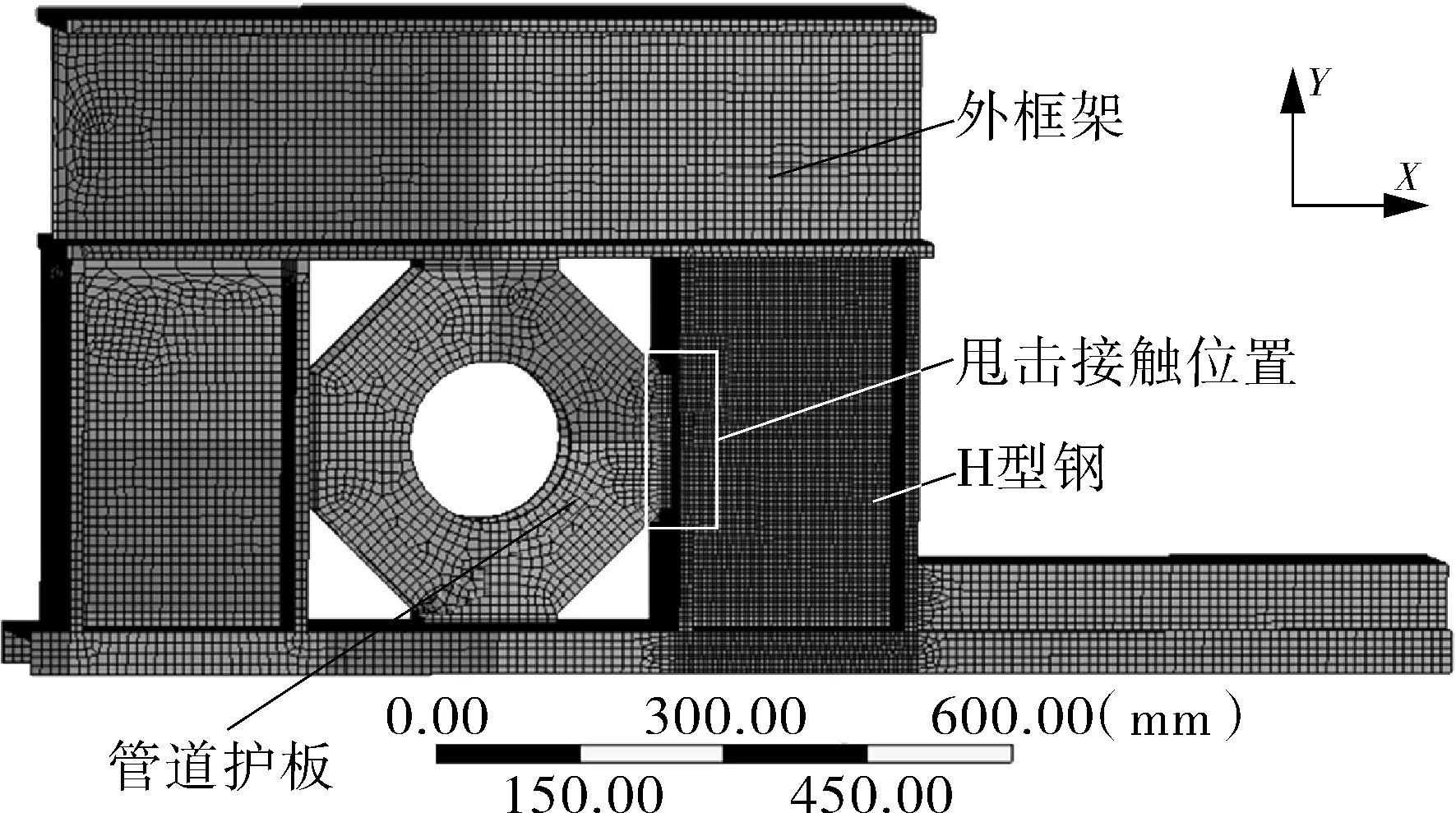

其中,护板材料为Q245R,H型钢及槽钢材料为Q235C。材料力学性能[4,9]见表1。接触类型设置为无摩擦接触,采用双线性等向强化模型来模拟材料特性。

表1 支架材料性能参数

该支架用于防止管道出现环向破裂而产生的甩击,甩击方向朝X正向。管道的喷射反力计算公式[10]为:

T=CtPoAe=130 333 N

式中T——稳态喷射反力,N;

Ct——推力系数;

Po——系统内压,MPa;

Ae——破口面积,mm2。

计算时将护板与外框架分开研究,喷射载荷加载于护板和型钢框架接触面。采用逐步加载的增量算法进行非线性分析,当结构出现塑性变形时,需调整载荷增量以满足收敛要求。

2 结果与讨论

2.1 能量平衡分析

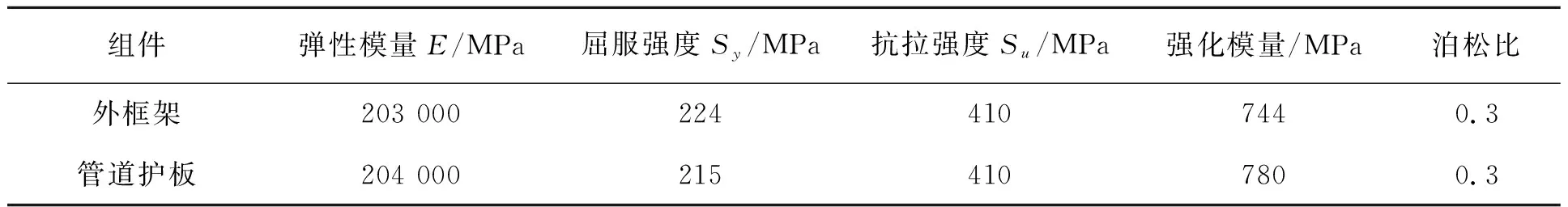

管道发生破裂后喷射力对管道做功,这部分功转化为管道的动能和部分内能,最终使管道与支架碰撞。支架在限制管道甩击时会产生塑性变形,吸收管道的甩击能。当支架吸收的能量与管道动能相同时,管道停止甩击。本算例保守假设管道为刚性、不吸收能量,当喷射力做功全部被支架吸收时,管道停止运动。支架与管道撞击位置处的载荷-位移关系如图2所示,当载荷继续增加时计算不收敛,最大载荷569 330 N,此时对应的位移为5 mm。由图2可知,支架所受载荷先随位移增加急剧增大,随后增长趋势逐渐减小;可以看出曲线与X轴组成的面积为载荷做功,即支架吸收的能量。

为进一步考察支架吸能性能,将载荷-位移曲线通过积分方式得到支架吸能量随位移变化函数。采用MATLAB编程,首先对载荷-位移曲线进行最小二乘法的多项式拟合,多项式阶数为5阶。将拟合函数通过编程求其积分函数,便可得到支架的吸能量随位移变化曲线。管道甩击过程中积累的能量可根据喷射力载荷与位移的乘积计算得到。

图2 支架载荷随位移变化关系曲线

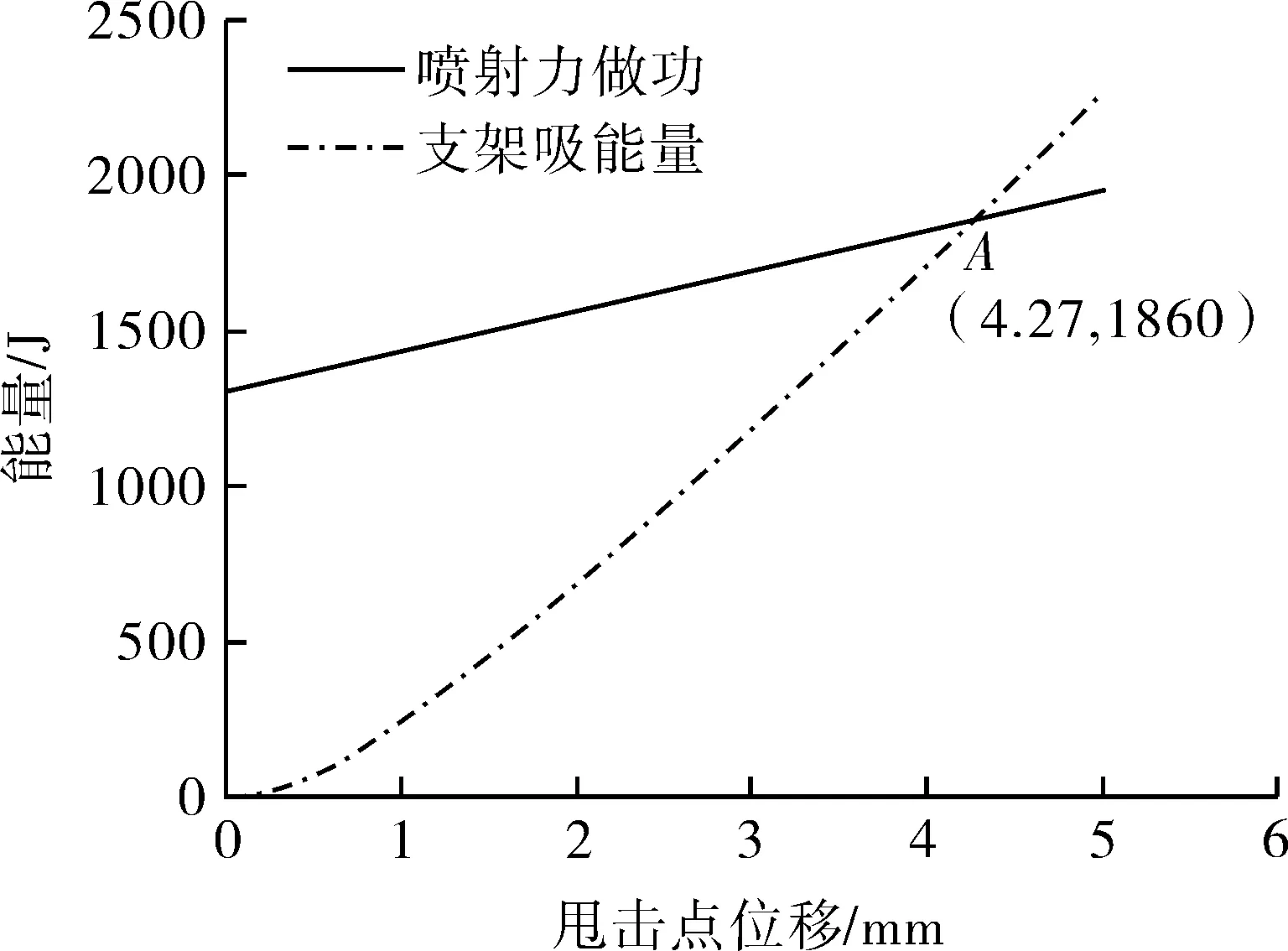

图3示出支架的吸能量-位移曲线以及喷射力做功随位移变化曲线。可以看出,能量均随位移增大单调递增,其中支架的吸能量-位移曲线增长速度要大于喷射力做功曲线,两曲线交点A处支架吸能量等于喷射力做功。此时管道停止甩动,甩击接触点位移4.27 mm,支架吸能量1 860 J。将甩击接触点位移代入图2的关系曲线中,计算出甩击力为552.1 kN。喷射力做功曲线的截距表示喷射力通过间隙位移积累的能量,因此,缩短防甩击支架和管道的间隙可以减小管道甩击能量,并降低甩击力。若两曲线未能产生交叉,则说明支架不能完全吸收管道的甩击能量,需要调整支架形式重新进行能量分析。

图3 支架吸能量随位移变化关系曲线

2.2 强度评定

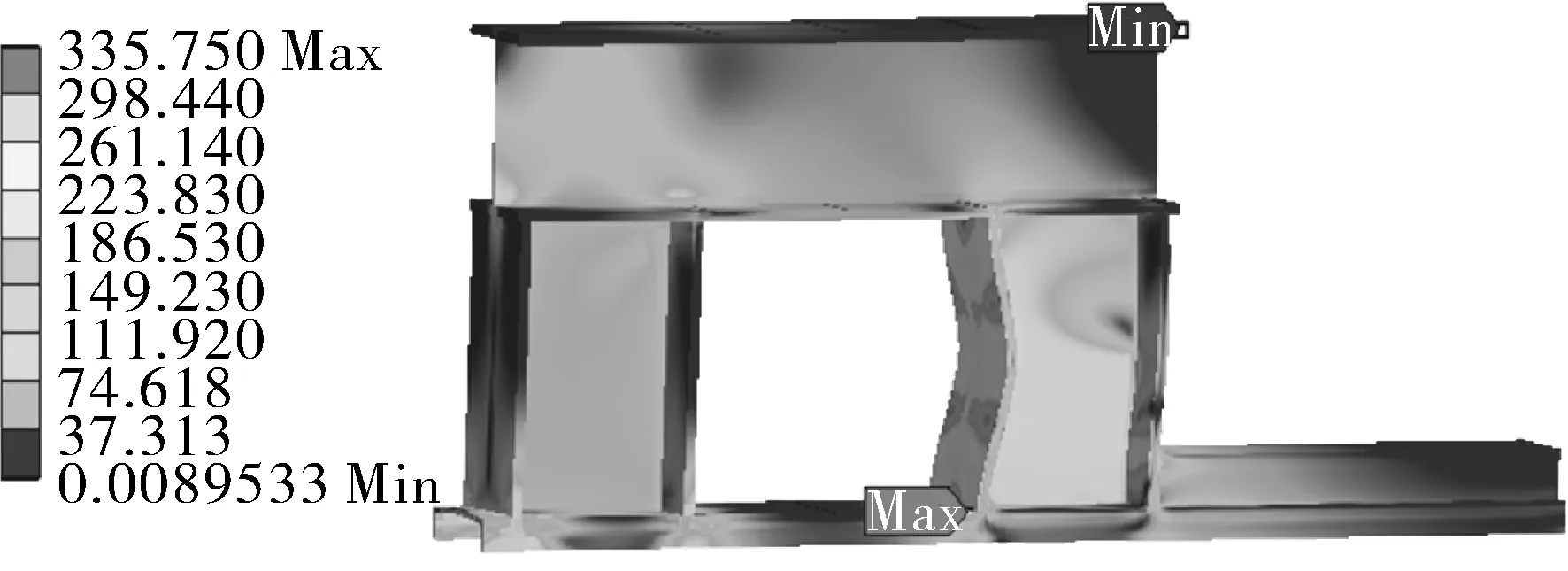

图4示出甩击力作用下支架的von Mises应力云图。可以看出,框架右侧型钢应力水平较高,最大应力出现在底部槽钢与右侧H型钢连接处,达到335 MPa。管道护板与型钢的接触面以及腹板下部的应力较大,平均为230 MPa。

图4 支架von Mises应力云图

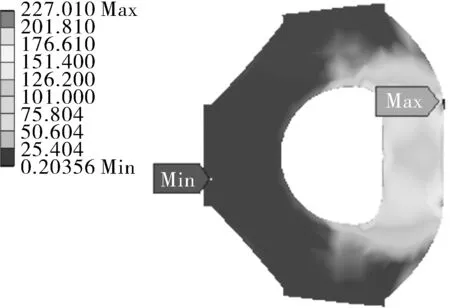

图5示出管道护板的von Mises应力云图。可以看出,高应力集中在护板撞击侧,该处变形较为明显;最高应力出现在轮廓不连续处,达到227 MPa。

图5 管道护板von Mises应力云图

本节通过RCC-M ZF中D级准则工况下[11]的分析方法对支架进行力学分析。D级准则目的是防止部件发生塑性失稳、弹性失稳或弹塑性失稳,该准则并不能保证部件发生破坏后正常运行,同时也不能确定部件再次使用的可能性。对于防甩击支架,其功能是防止管道破裂发生甩击对周围物项造成破坏。支架自身在甩击过程中须保证不发生弹性失稳或弹塑性失稳破坏,但不需要保证其重复使用。

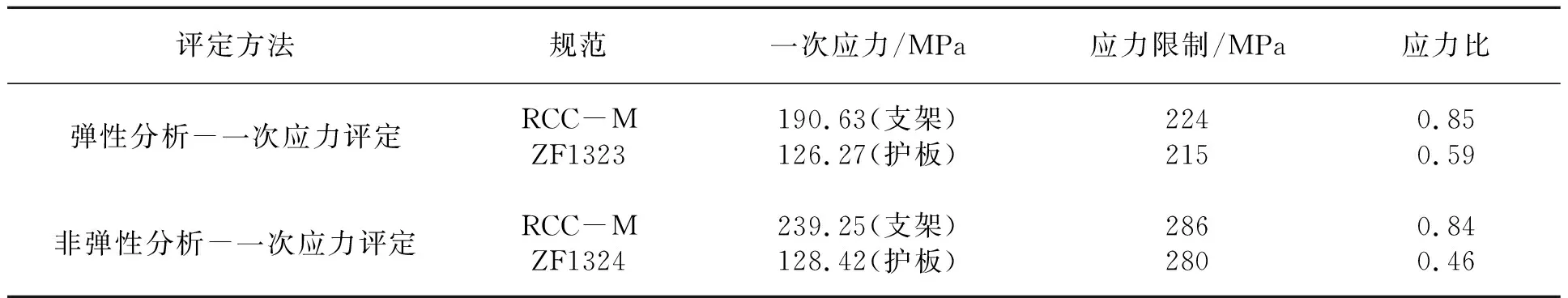

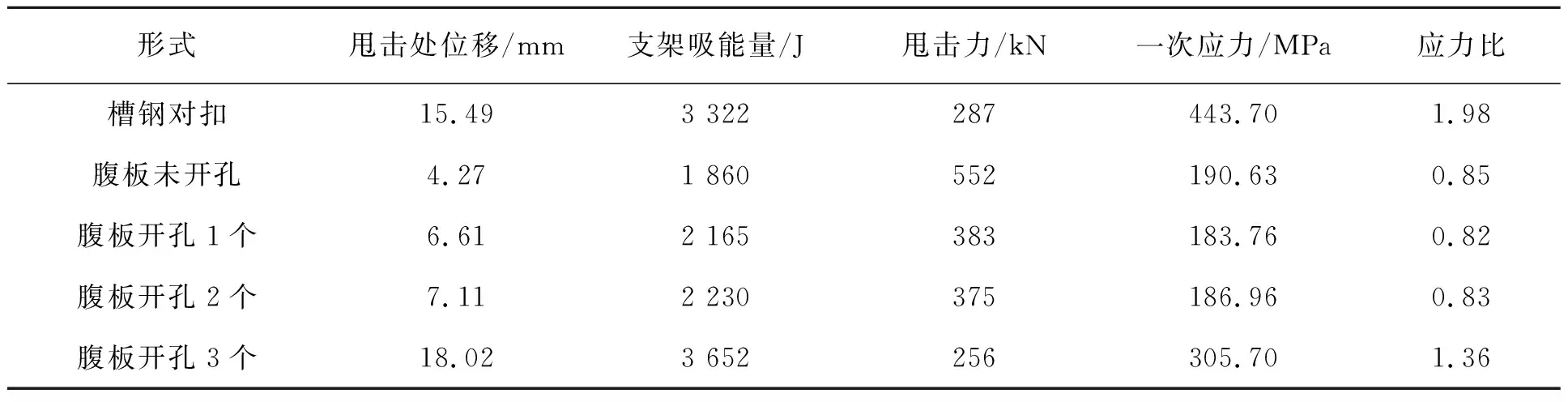

通过系统的弹性分析和非弹性分析对支架一次应力进行评价,其中,非弹性分析要求一次应力小于0.7Su与Sy+(Su-Sy)/3中的最小值;弹性分析要求一次应力小于Sy与0.7Su中的最小值。通过计算,该支架应力比最大为0.85,满足强度要求,详细评定数据见表2。

表2 应力强度及评定

在对支架进行力学计算时,进行保守简化:真实管道破裂后喷射力首先随时间增加单调递增,在达到最大值后有所降低并最终达到稳定[12]。在计算时,保守将喷射力载荷设为恒定值;管道在甩击过程中会有局部塑性变形甚至产生塑性铰[13],因此管道会吸收部分甩击能量。在本例计算时将管道考虑为刚性,甩击能量保守考虑全部被支架所吸收;计算使用双线性等向强化材料模型来模拟材料本构,该模型未能完全发掘材料真实的应力-应变曲线的应力强化部分[14],因此也留有一定裕度。

3 影响因素分析及优化

3.1 间隙和接触面积

通过第2.1节分析可知,管道断裂后受喷射力作用产生甩动并通过与支架间间隙位移积累一定能量。由此可知,减小管道与支架间隙能有效降低管道初始能量,从而总体上降低了防甩击支架的吸能量和甩击力。在设计支架时,应考虑支架实现的功能(限制形式),并充分考虑管道热胀位移及保温层安装空间等因素,综合分析后选取尽量小的间隙空间。

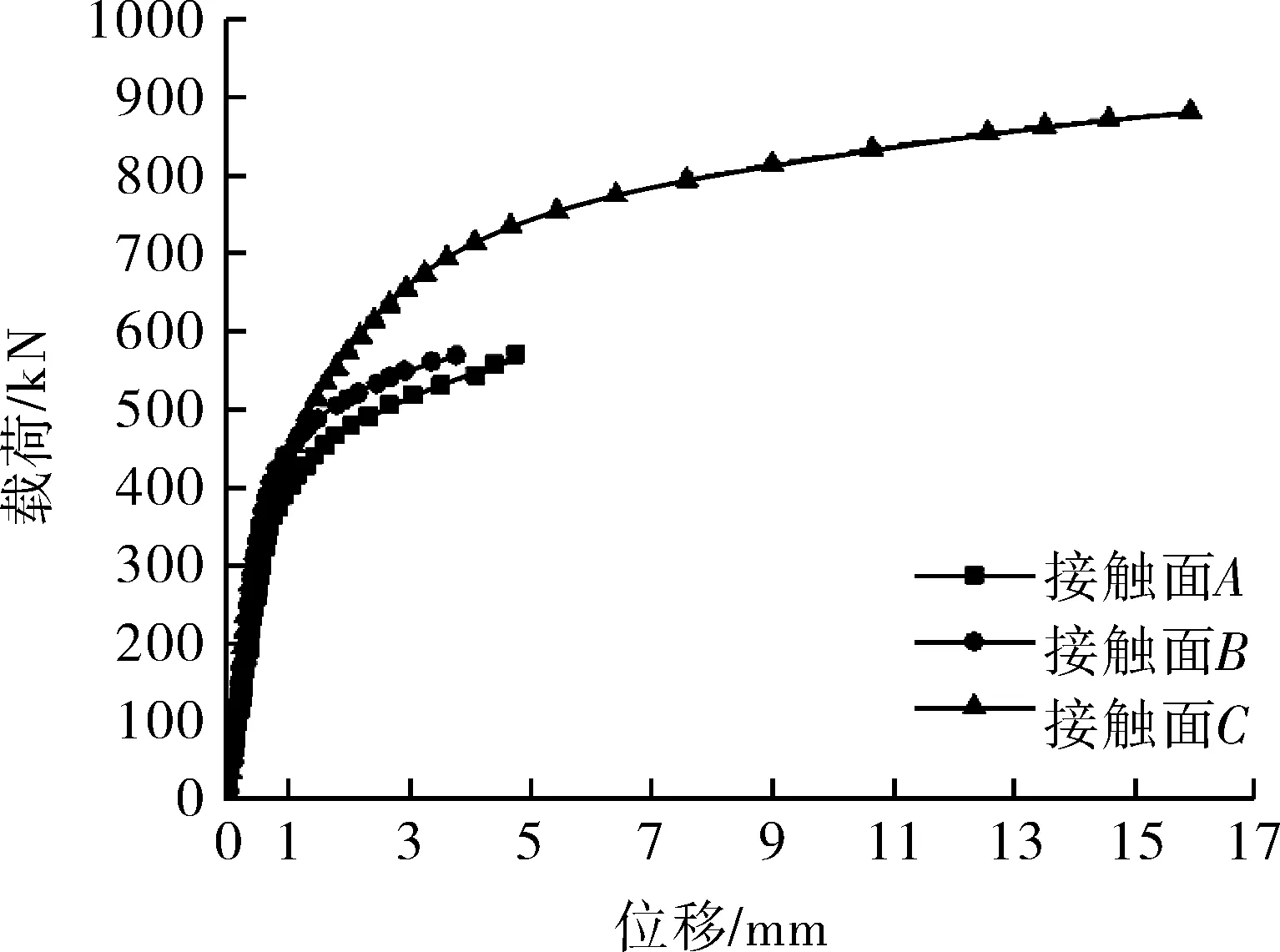

通过调节管道与支架间的接触面,考察了支架的载荷-位移曲线及吸能性能,结果如图6所示。其中,接触面A面积为140 mm×140 mm,接触面B面积为160 mm×160 mm,接触面C面积为250 mm×200 mm。可以看出,随着接触面积的增大,载荷增长速度增加且载荷值也较高。当位移相同时,载荷随接触面积的增大而增大。在达到载荷极限时,接触位置位移与接触面积并没有单调关系,接触面C对应的位移最大。

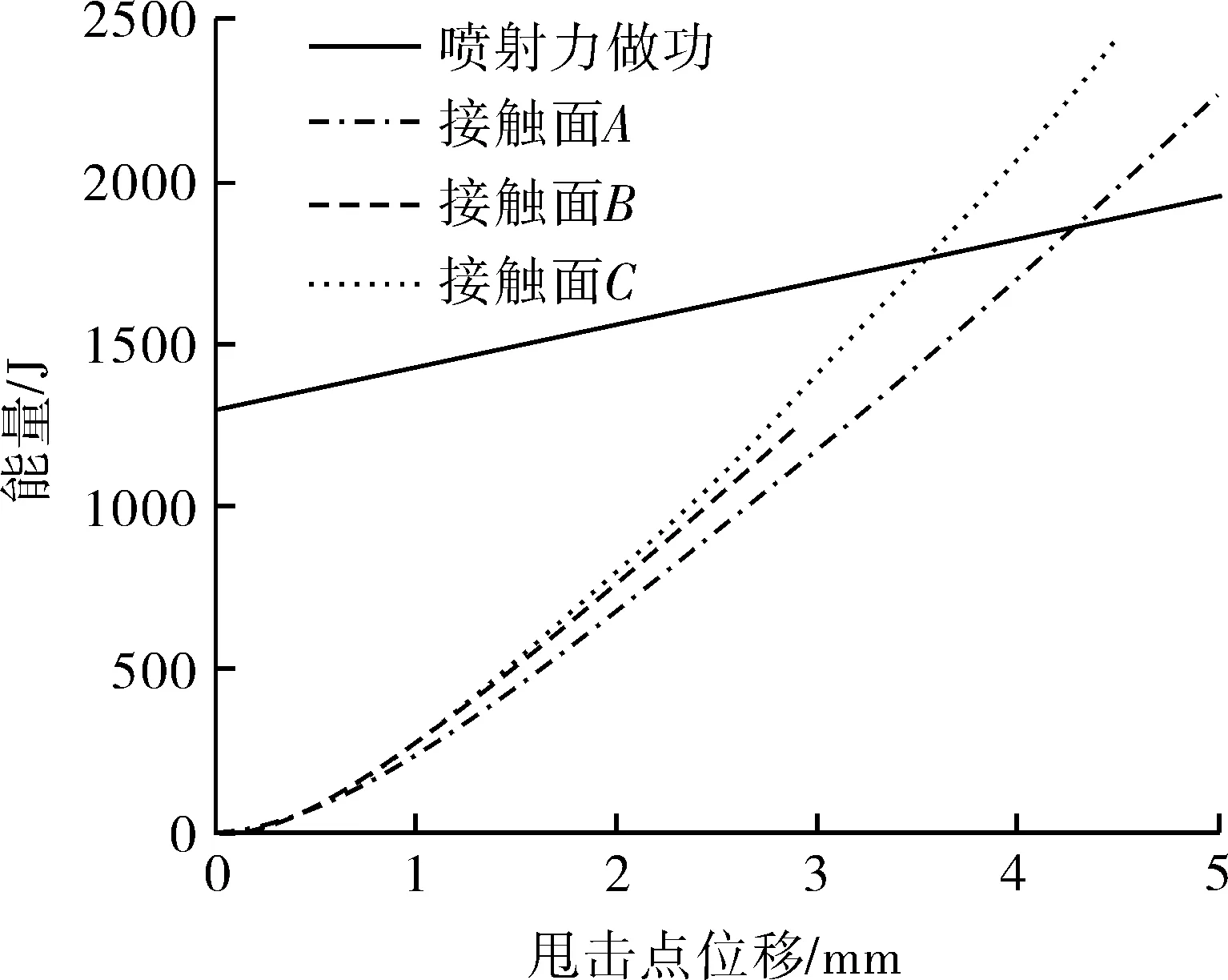

将3组载荷-位移曲线求积分,得到不同接触面积下支架的吸能量-位移曲线,并和喷射力做功-位移曲线进行比较,其结果如图7所示。可以发现,随接触面积的增加,支架吸能量有所提高。在接触面B的条件下,支架吸能性能不能满足防甩击需求。当为接触面C时,支架吸能量有微小降低并能减小接触处位移,然而甩击力达到713.4 kN,相比接触面A有较大增长。通过弹性分析计算支架的一次应力,接触面C对应的最大一次应力为909.08 MPa,远超过许用极限。由此可知,设置过大接触面可能会导致甩击力增大,强度不满足要求。

图6 支架载荷-位移关系曲线

图7 支架吸能量-位移关系曲线

3.2 框架形式

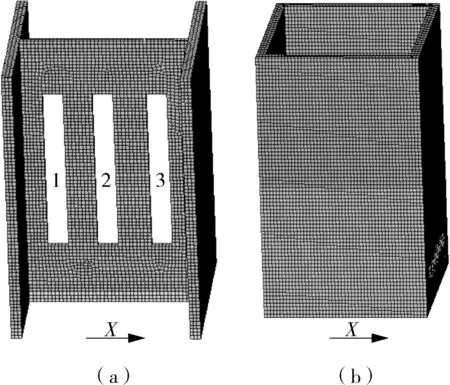

本节通过调整框架形式,考察支架吸能性能及强度。分别采用了H型钢腹板开孔、对扣式槽钢的形式替换原框架H型钢,如图8所示。其中,图8(a)的H型钢腹板开孔分为仅开1个孔(2号孔)、开2个孔(2,3号孔)和3个孔全开(1,2,3号孔)3种形式。图8(b)为槽钢对扣形式。

通过联合ANSYS-Workbench与MATLAB对4种形式的框架结构进行能量及力学分析,计算结果见表3。由表3可知,随着腹板开孔数量增加,支架吸能量和位移增大、而甩击力降低。可以看出,腹板开孔能增加支架的塑性变形量、提高对甩击的缓冲效果,并且能有效降低甩击力。然而开孔会削弱支架自身强度,因此需要对开孔后的支架进行分析,保证其满足强度要求。对于本例,腹板开1个孔时支架应力比达到最低,各方面性能相比原支架均得到优化;当腹板开3个孔时应力比超限。槽钢对扣形式相比H型槽钢能明显提高支架吸能量,降低甩击力,但由于结构因素,计算应力比达到1.98,强度不满足要求。

图8 H型钢替代形式

表3 支架能量和应力分析结果

4 结论

基于能量法对某核电站特殊形式防甩击支架进行能量、应力分析及强度评定,并探讨了影响因素及优化方向,主要研究结论如下。

(1)基于有限元分析程序对防甩击支架进行非线性分析,考察了防甩击支架的吸能性能,并对应力进行分析评定。结果表明,该支架能有效吸收甩击能量并满足强度要求,计算过程采取了多项保守简化,计算结果具有一定裕量。

(2)分析了甩击接触面积、间隙以及框架形式对防甩击支架综合性能的影响。研究发现,在满足布置要求条件下,减小管道与支架间隙能有效降低甩击初始能量,从总体上减小防甩击支架吸能量并降低甩击力;增大甩击接触面积可提高支架吸能量,但同时会导致甩击力的增加,需进行能量及应力分析后设置合适的接触面;框架抗甩击侧型钢可以通过腹板开孔的方式增加结构的塑性变形量,提高对甩击的缓冲效果。开孔大小、位置及数量可以通过能量分析和应力评定后确定最优方案。

(3)通过结合有限元分析技术以及MATLAB编程,初步探索出核电站特殊形式防甩击支架的能量分析、强度评定以及优化方法,可为该类支架设计及优化提供参考。