竹材壁厚自动分选机的设计

2019-09-12沈冯峥袁少飞王洪艳

沈冯峥,徐 康,袁少飞,张 建,王洪艳,李 琴

(1.浙江农林大学 工程学院,浙江 杭州311300;2.浙江省林业科学研究院 浙江省竹类研究重点实验室,浙江 杭州310023)

中国竹类资源丰富,约占世界的1/3,被称为“竹材大国”[1]。根据第8次全国森林资源清查结果显示,中国现有竹林资源约占全国森林资源的3%[2-3]。作为一种可持续利用资源,竹材具有生长速度快、成材时间早、生产周期短、竹材产量高等特点[4],并且物理力学性能优异,如硬度大、强度高、韧性好,其制品被广泛应用于生产生活中,现已形成包括竹重组材、竹集成材、竹地板、竹家具、竹纸品、竹炭、竹饮料等1 000多种产品,其中以竹重组材为代表的竹制品大大拓宽了竹材的应用领域,其制造技术处于世界领先水平[1,5-6]。然而整体而言,中国竹材加工企业总体规模偏小,大多属于劳动密集型企业,特别是原料初加工阶段机械化程度低、劳动生产率低,如锯竹、分选、剖竹等生产工序基本依赖人工完成或处于半自动化程度[1]。分选是竹材初加工阶段的重要工序,对竹材壁厚的有效分选可以在剖分后获得厚度相似的竹条,以减少刨切浪费,提高竹材利用率。目前,竹材壁厚分选主要依靠人工视觉识别,分选精度低,且工人长时间工作后,容易因视觉疲劳造成分选误差。针对上述问题,论文设计了一种竹材壁厚自动分选机,通过自动测量竹材壁厚以实现竹材自动分选,降低工人劳动强度,提高分选精度。

1 竹材分选设备研究现状

虽然中国竹材加工产业处于世界领先地位,但中国内地竹工机械研发和应用较晚,存在仿制性设备多、生产效率低、科研创新能力不足、更新换代慢等问题[7-12]。近年来,中国科研人员通过自主创新和对其他行业机械设备的探索借鉴,促使中国内地竹工设备逐渐向机械化和自动化方向发展[7]。然而一直以来关于竹材初加工机械特别是竹材壁厚及径级分选方面设备的研究较少,目前竹材壁厚分选主要凭借工人经验,分选精度较低。而竹材径级分选设备在实际生产中处于起步阶段,如安吉吉泰机械有限公司的自动剖竹设备初步实现了竹材径级分选和径向剖分的连续化,该设备首先自动测量竹材外径,并在此基础上自动匹配合适刀盘,最后完成径向剖分[14]。但是,该设备在测量竹材外径前,工人需根据竹材壁厚进行预先分选,否则剖分的竹条宽度相似但厚度不一,若将其用于生产同一厚度的竹制品会造成资源浪费。为提高资源利用率,研究针对当前竹材初加工阶段竹材壁厚未实现机械化识别和分选的问题,设计了一种竹材壁厚自动分选机,通过自动测量竹材壁厚以实现竹材自动分选,从而提高分选精度和生产效率,降低人工成本和劳动强度,减少初加工阶段的材料损耗。

2 竹材壁厚自动分选机的设计

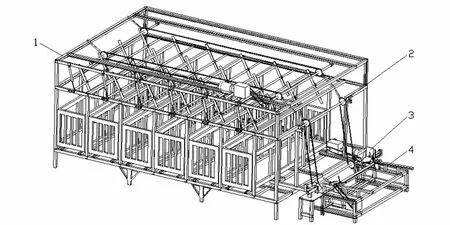

竹材壁厚自动分选机包括输送机构、壁厚测量机构、上料机构、储料机构以及控制系统,如图1所示。

竹材分选时,竹材放置于输送机构的送料杆,靠其自身重力下滑至送料杆末端,随后送料杆末端的光电传感器产生信号,控制系统接收到信号后启动输送机构的电动机,电动机通过链传动带动输送轴以及其上的拨竹盘转动,拨竹盘将送料杆末端的竹材输送至壁厚测量机构。竹材落入壁厚测量机构的搁置架后,两个搁置架之间的光电传感器产生信号,此时输送机构的电动机停止运行,同时壁厚测量机构的推竹气缸启动并将搁置架上的竹材往前推进直至触碰前挡板。前挡板侧面的光电传感器随即产生信号,测量装置启动,其上的线性编码器产生脉冲电信号并传输至控制系统,控制系统基于脉冲电信号实现竹材自动分选并将其换算成对应竹材壁厚数值。然后,储料机构中相应气缸通过伸缩运动带动转轴转动,调整转轴上挡竹板与储料槽顶部平面的夹角,从而为竹材落入相应收集框做准备。与此同时,上料机构的电动机启动,带动上料下链轮轴以合适速度转动,进而带动上料链条上的上料支架运动,上料支架将测量完成的竹材输送至储料槽顶部。此时储料机构的电动机启动,带动推竹板将输送至储料槽顶部的竹材推送至对应收集框上方,竹材落入收集框中。此时完成一次竹材分选储料作业,如此反复。

2.1 输送机构

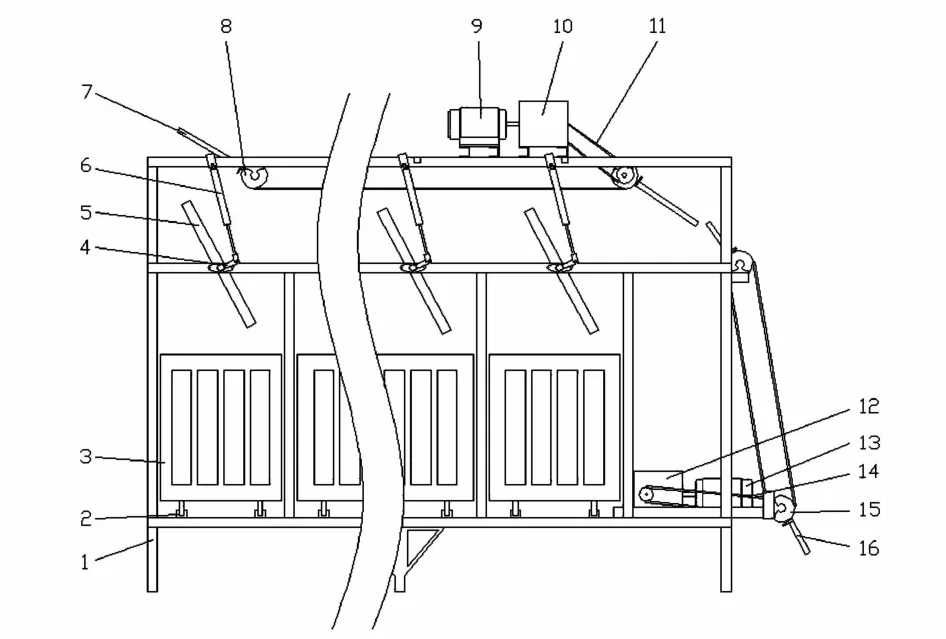

输送机构主要由机架、送料杆、电动机、减速器、光电传感器、输送轴、轴承、拨竹盘、链轮以及链条组成,如图2所示。

机架采用框架结构,不仅可以满足竹材壁厚自动分选机强度和刚度,而且节省了材料,降低了成本。为使竹材自动下滑至送料杆末端,2根送料杆安装于机架上并与机架呈锐角。光电传感器固定于送料杆末端下方,用于识别送料杆末端有无竹材。输送轴通过轴承安装于机架上,其末端通过链轮、链条与减速器输出轴相连,在链轮、链条和减速器的作用下输送轴能够以适合转速转动。电动机与减速器输入轴相连,提供输送轴转动的动力。拨竹盘由圆环和焊接于圆环上的4根矩形钢条构成,4根矩形钢条以圆环为中心,呈十字型,通过螺丝固定于输送轴。输送机构工作时,拨竹盘将送料杆末端的竹材输送至壁厚测量机构。

图1 竹材壁厚自动分选机Fig.1 Automatic sorting machine for bamboo wall thickness

图2 输送机构Fig.2 Conveyor

2.2 壁厚测量机构

壁厚测量机构主要由机架、前后挡板、搁置架、气缸、光电传感器、测量装置组成,如图3所示。

前挡板为1块矩形钢片,安装于机架前端,挡板中心位置开出1个方形孔(如图4所示),以便测量装置的楔形测量块通过;后挡板为1块正方形钢片,安装于推竹气缸的活塞杆头。推竹气缸固定于机架末端,通过伸缩运动可将处于前后挡板之间的竹材往前推进直至触碰前挡板和实现推竹后的复位。搁置架呈Y字型,可使竹材落在搁置架上不易滚动,且2个搁置架安装于前后挡板之间并与其处于同一直线。壁厚测量机构有2个光电传感器,光电传感器I位于2个搁置架之间的下方,用于识别搁置架上有无竹材;光电传感器II位于前挡板侧面,用于识别壁厚测量处有无竹材。

测量装置主要由前进气缸、下压气缸、线性编码器、弹簧、楔形测量块、滑块、滑轨以及底板组成(如图4所示),安装于前挡板前端。前进气缸的活塞杆头固定于底板上,缸体固定于滑块上且缸体末端装有楔形测量块。前进气缸通过伸缩运动可将楔形测量块推送穿过前挡板直达竹材内部和实现楔形测量块水平方向的复位。底板上的滑轨和滑块相匹配,并与前后挡板位于同一直线。下压气缸位于底板下方,气缸活塞杆头与底板固定,缸体底面与机架固定,通过伸缩运动可使楔形测量块向下运动直至触碰竹筒底部内壁和实现楔形测量块垂直方向的复位。线性编码器安装于测量装置一侧的机架上,并与底板相互垂直,其弹性拉杆头与底板突出处相接触。设备调试时,壁厚测量处不放置竹材,楔形测量块穿过前档板的方形孔,并随下压气缸向下运动,直至触碰方形孔底部后停止,线性编码器随即产生脉冲电信号并传输至控制系统,控制系统将此脉冲电信号换算成位移量并作为常量存储于控制系统。实际测量时,竹材位于壁厚测量处,楔形测量块穿过前档板的方形孔,并随下压气缸向下运动,直至触碰竹材竹筒底部内壁后停止,线性编码器产生脉冲电信号,控制系统基于该脉冲电信号进行竹材分选并将其换算成位移量,此位移量为常量与竹材壁厚之和,控制系统将其与常量进行相减运算,最终得到竹材壁厚数值。

图3 壁厚测量机构Fig.3 Wall thickness measurer

图4 测量装置Fig.4 Measuring device

2.3 上料机构

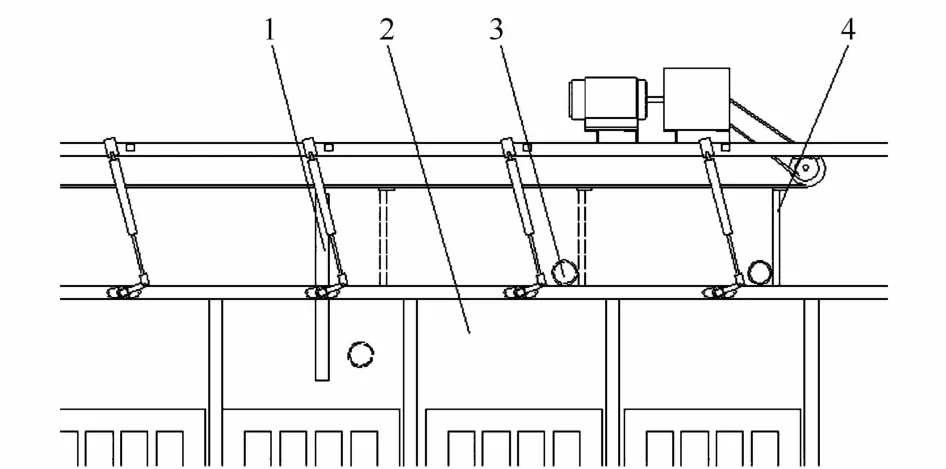

上料机构主要由电动机、链条、链轮、链轮轴、轴承、上料支架、减速器、机架组成,如图5所示。

2根链轮轴通过轴承安装于机架一侧的顶部与底部,且两根链轮轴构成1个平面。2个上料上链轮分别安装于上料上链轮轴两端,2个上料下链轮分别安装于上料下链轮轴的两端,同侧的上链轮与下链轮通过上料链条相连接,链条上装有上料支架,用于输送竹材。上料支架由1块矩形钢板和1根矩形钢条组成,矩形钢条焊接于宽面矩形钢板上并与之形成锐角,可使竹材在传送中不易掉落。电动机与减速器输入轴相连,减速器输出轴和下链轮轴通过链轮I和链条I相连。电动机为下链轮轴转动提供动力,并带动链条以及其上的上料支架运动,可使上料支架以合适速度从壁厚测量机构的搁置架上将竹材输送至储料机构顶部。

2.4 储料机构

储料机构主要由机架、收集框、气缸、连杆、链轮、链条、链轮轴、轴承、推竹板、挡竹板、电动机、减速器组成,如图5所示。

图5 上料机构和储料机构Fig.5 Feeder and hopper

图6 挡竹板与储料槽的夹角关系及推竹过程Fig.6 The angle between the bamboo blocker and the storage tank and the process of pushing the bamboo

机架内部设计有6个储料槽,每个储料槽内放置1个收集框,用于储存不同壁厚竹材。每个储料槽顶部中间位置各安装1根转轴,转轴左右两侧各装有1个挡竹板,挡竹板长度与储料槽宽度相等。气缸安装于机架侧面,气缸活塞杆头与连杆一端铰接,连杆另一端与转轴端头刚接,气缸通过伸缩运动带动摇杆转动,进而带动转轴转动,从而调整转轴上挡竹板与储料槽顶部平面的夹角。挡竹板与储料槽顶部平面平行时,竹材从储料槽上方通过;挡竹板与储料槽顶部平面垂直时,竹材落入收集框内,挡竹板与储料槽夹角关系如图6所示。收集框底部装有滚轮,与储料槽底面装有的滑轨匹配,便于更换收集框。2根推竹链轮轴分别安装于机架顶部的前后两侧。每根链轮轴上各安装两个推竹链轮,同一侧面的链轮通过推竹链条相连,链条上装有推竹板,用于推送竹材。推竹板由1块矩形钢板和1根矩形钢条组成,矩形钢条焊接于矩形钢板上。电动机与减速器输入轴相连,减速器输出轴和推竹前链轮轴通过链轮II和链条II相连。电动机为前链轮轴转动提供动力,在链轮、链条和减速器的作用下使得前链轮轴以适合转速转动,从而带动链条以及其上的推竹板运动,可使推竹板将竹材推送至相应收集框上方,竹材自动落入收集框内。

2.5 控制系统

工业上的控制系统基本以单片机、工控机、可编程逻辑控制器(PLC)3种作为系统控制器。因竹材壁厚分选机的控制系统涉及到大量开关量,工作环境复杂,且需使用维护简单,所以选择PLC作为其系统控制器。根据竹材壁厚自动分选机各机构的动作,对PLC的输入/输出进行合理分配,控制竹材壁厚自动分选机的输送、测量、上料、储料作业,实现竹材壁厚自动分选。例如以输送机构中光电传感器的信号为输入信号,控制启动输送机构中电动机;以搁置架之间的光电传感器的信号为输入信号,控制输送机构中电动机停止运行和推竹气缸的向前运动;以前挡板侧面的光电传感器为输入信号,控制推竹气缸的复位运动和测量装置的测量动作等。为使竹材壁厚分选机操作简单,可将触摸屏通过RS-232串口和PLC进行通信,用GT Designer3对触摸屏界面进行设计,其中触摸屏界面包括竹材壁厚显示界面、手动模式操作界面、内部参数设置界面等。内部参数设置界面可对竹材壁厚区间进行设置,以满足不同竹材壁厚范围的需求。

3 结论

研究设计的竹材壁厚自动分选机由输送机构、壁厚测量机构、上料机构、储料机构以及控制系统组成,该设备可代替人工作业,提高竹材分选精度,降低工人劳动强度,节省人工成本,减少初加工阶段的材料损耗,提高竹材利用率。整机采用PLC控制技术,实现了对竹材壁厚的自动测量与竹材自动分选、各机构协调作业以及内部参数在线修改等功能;并以触摸屏为人机交互界面,便于输入、读取和调整数据,实现了人性化操作。设备总体上安全、可靠,可适用于中国竹材初加工厂。