新钢1580硅钢板形凸度优化

2019-09-12谢华云

丁 浩,谢华云

(新钢集团股份有限公司,江西 新余 338001)

硅钢作为新钢1580热连轧厂重要产品,月平均产量在5万吨左右。硅钢作为热轧卷高附加值产品,对板形凸度要求高,工艺比较复杂,生产难度较大。随着硅钢产品品种、规格的不断扩大和市场竞争的日益加剧,客户对硅钢板形凸度提出了越来越高的要求,新钢1580 热轧生产线出现带钢实际凸度值过小,甚至负凸度的情况,这严重影响了硅钢的成材率和产品质量。

1 工作辊窜辊模型参数优化

新钢1580热轧生产线出现带钢实际凸度值过小,甚至负凸度的情况,主要集中在宽度小于1000mm、厚度为2.0mm的SAE1006钢种。从计算机二级服务器中导出与板形相关的数据,以部分SAE1006轧制数据为对象,进行数据分析。 图1表示样本数据内带钢宽度和厚度变化和带钢凸度变化的关系。可见对于宽度规格为 920mm 的 SAE1006,实际凸度值普遍比目标值小很多,实际凸度的平均值只有 12μm。模型计算的F7 机架凸度分配值与实际凸度值相差较小。而对于其他宽度规格,实际凸度值、模型计算值、目标凸度值三个结果。针对窜辊位置不到位导致的凸度小问题,经过多次参数优化,将窜辊模型中窜辊步长(deltashift)由 2mm 修改为 68mm。同时将 F1~F4 工作辊窜辊位 置的限幅值由±100mm 修改为±120mm。对优化前后的凸度 数据进行跟踪,结果如表1所示。

图1 样本数据内带钢凸度变化

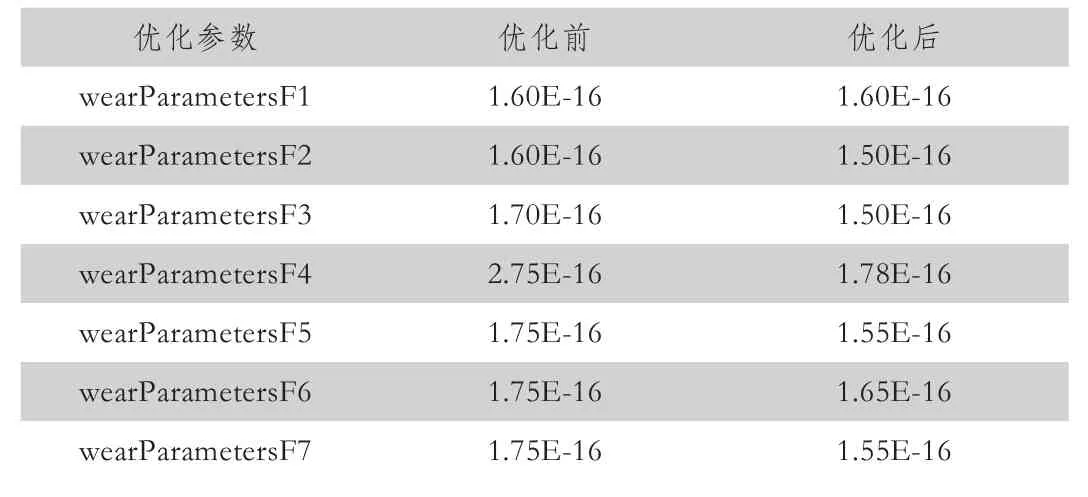

表1 磨损模型参数优化

2 工作辊磨损模型参数优化

为深入了解工作辊磨损模型的预报精度,完成了精轧机组工作辊磨损计算模型的校核工作,为模型优化提供参考。本次校核工作共跟踪了64 根精轧工作辊(F1-F7) 的下机数据,包括辊号、机架、下机时间、实际磨损值、模型计算磨损值,并且将实际磨损值与模型计算值进行比较。图1表示工作辊磨损值与模型计算值比较数据,其中实际磨损值由磨床辊形图估算得到,模型计算值由二级输出,偏差值为实际磨损值与模型计算值的差值,表2表示在给定区间内的磨损值与模型计算值的偏差命中率。结合表1及表2的校核数据,可以得到以下结论。

(1)磨损偏差值的平均值为-66μm,同时偏差值小于 0 的概率为 73.44%,说明实 际磨损值比模型计算磨损值小;

(2)通过比较图1中偏差绝对值的均值可见,各机架的偏差值大小不一,F1、 F2、F3、F7 机架偏差值在 50μm 以下,F4、F5、F6 机架偏差值均在 100μm 以上,尤 其是 F4 机架高达 234μm,整体表现出 F4、F5、F6 机架较 F1、F2、F3、F7 机架工作辊磨损计算精度低的现状;

(3)对于所有机架,在给定区间[-10,10]、[-20,20]、[-40,40]、[-60,60]的 命 中 率 分 别 为 14.06%、23.44%、35.94%、53.13%,模型精度较低,需对磨损模型中的 相关参数进行调节,尤其是对于精度较差的 F4、F5、F6 机架,以提高工作辊磨损模型的预报精度。

表2 工作辊磨损模型参数优化效果

3 参数优化及效果

为了提高工作辊磨损模型的计算精度,对工作辊磨损模型参数进行多次优化,优化结果如表1所示。

对优化前后工作辊磨损情况(138 根)进行了跟踪,表2所示为各机架工作辊 实际磨损值和模型计算磨损值的偏差(实际值-计算值),其中偏差值为统计样本的平均值。表2数据可以看出,磨损系数优化以后,F1~F7 机架工作辊磨损偏差值均有不同程度的降低,偏差值均在 50μm 左右,提高了模型计算精度。

4 结论

通过近多年对硅钢板形凸度的优化,取得了较大的成效。新钢1580从原来轧制硅钢时极其不稳定,而现在能够比较稳定地轧制各种硅钢,并且能够不断地轧制更高牌号如Q120、130、HB等取向硅钢。目前硅钢凸度偏差值均值能够控制在50μm 左右,提高了新钢1580硅钢产品的成产率和产品质量,同事也提高了硅钢产品的市场竞争力,取得了很好的经济效益。