中心传动锥齿轮齿面损伤故障分析

2019-09-10陈礼顺

摘要:针对某型航空发动机中心传动锥齿轮齿面损伤故障,按逻辑关系绘制了锥齿轮故障树,列举了产生故障的可能原因,分析结果表明主动锥齿轮轴承座与附件机匣安装孔规定的过盈量小是故障產生的主要原因,并提出了改进措施。

关键词:航空发动机;锥齿轮;故障;过盈量

中心传动锥齿轮安装在航空发动机附件机匣上,发动机通过中心传动锥齿轮将动力从压气机传递到飞机和发动机的各个附件,同时改变齿轮传动方向。中心传动锥齿轮是发动机附件传动链上的重要一环,如果其在工作中出现故障,整个传动链都会受到影响,严重时造成发动机停车事故。中心传动锥齿轮工作转速高,在工作中承受拉伸、压缩、滑动—剪切、滚动、滚动—滑动及扭转等周期交变应力作用[1],需要有很高的加工精度和安装精度,因此,在锥齿轮制造过程中不仅要经过滚齿、铣齿、插齿、热处理、除毛刺等工序,还要进行锥齿轮配对工作,安装过程中应严格保证锥齿轮的啮合精度和着色印痕,以实现锥齿轮传动平稳、工作可靠、运行安全。

1 故障案例

某型航空发动机修理中发现,中心传动锥齿轮报废率达55.23%,导致修理成本增加,修理周期延长,影响了飞行安全。

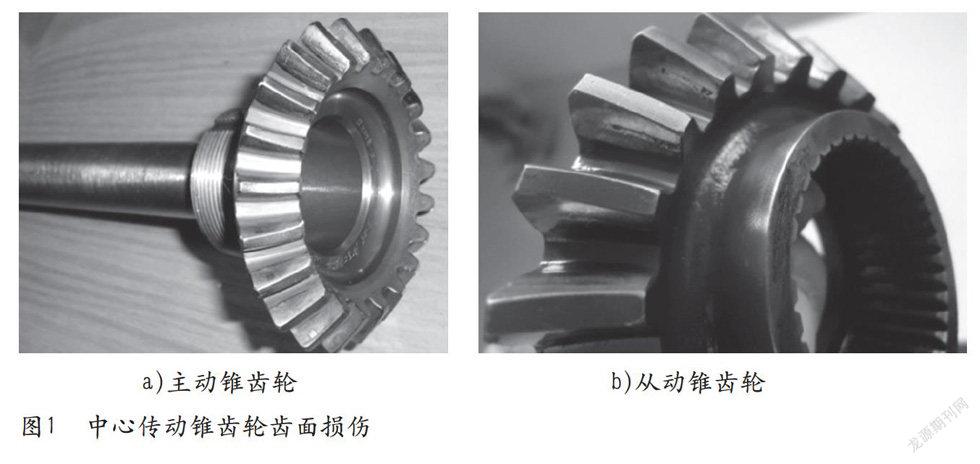

发动机台架试车后分解检查发现,中心传动主动锥齿轮所有轮齿凸面有严重的磨损剥落,从动锥齿轮所有轮齿凹面节圆处均有严重磨损剥落,露出基体,部分齿轮小端有粘结凹坑,如图1所示。进一步检查发现,主动锥齿轮轴承座4个螺母和锁片均已松动;轴承座内与轴承配合面有严重磨损痕迹,局部磨损深度达0.14mm;分解下轴承座,发现轴承座外径有磨损痕迹,与轴承座盖相配合的附件机匣孔壁和端面也有磨损痕迹;检查主动锥齿轮轴承发现,轴承滚道处有磨损痕迹,保持架严重磨损,主从动锥齿轮均报废。随后又发现2台同型号发动机主从动锥齿轮在台架试车后出现齿面磨损剥落故障,导致主从动锥齿轮报废。

2 锥齿轮故障机理分析

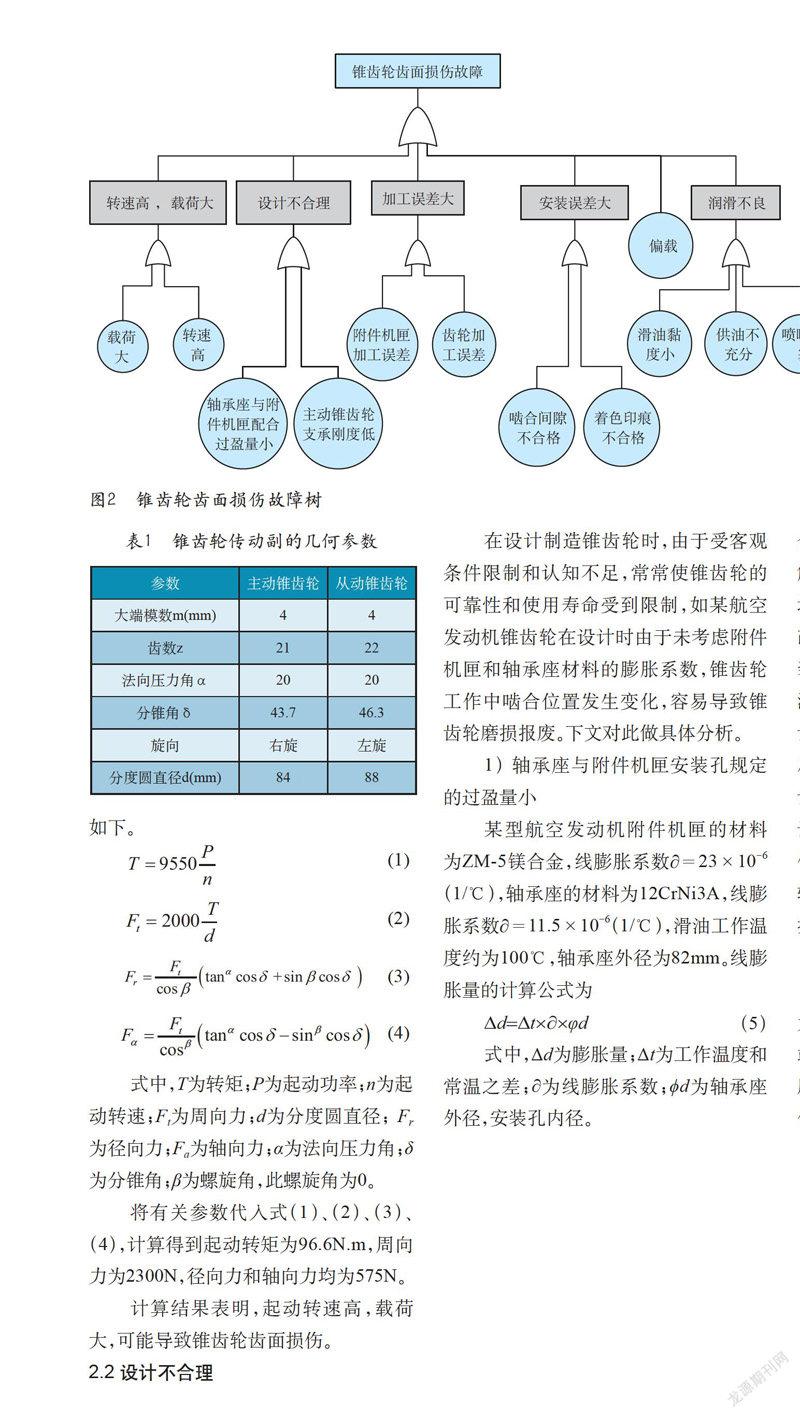

为找出锥齿轮齿面损伤故障机理,本文采用故障树分析法[2-3],以锥齿轮齿面损伤故障为分析目标(即顶事件),通过由上向下的严格按层次的故障因果逻辑分析,从锥齿轮承受的转速高载荷大、设计不合理、加工误差大、安装误差大、偏载、润滑不良等六个方面,逐层找出齿面损伤必要和充分的直接原因,最终找出导致顶事件发生的所有原因和原因组合,形成如图2所示故障树。

根据式(5),在工作状态,附件机匣安装孔将增大0.15mm,轴承座外径将增大0.075mm,两者之间的配合会增大0.075mm。附件机匣安装孔和主动锥齿轮轴承座装配过盈量规定的最大值为0.045mm(国外同型号发动机规定的过盈量为0.093~0.113mm)。经过计算,即使装配轴承座时过盈量取最大值0.045mm,根据附件机匣和轴承座的膨胀量,工作状态下两者的配合间隙为0.03mm,不符合设计要求。

在交变应力作用下,轴承座在径向方向产生周期性、小振幅振动,改变了轴承和齿轮的工作条件,导致轴承和齿轮的磨损。同时,轴承座在径向方向的振动逐步抵消了螺桩因螺母拧紧产生的预紧量,造成螺母拧紧力矩下降乃至松动。螺母压不住轴承座,使机匣轴承座安装孔内径端面产生微动磨损。微动磨损逐渐积累,轴承座安装面逐步下沉,使轴承和主动锥齿轮下沉,增大了齿轮啮合间隙,改变了齿轮啮合位置,轮齿的接触位置向大端移动。齿轮大端承受的载荷增加,局部应力集中,加剧了齿面损伤,也改变了轴承的工作状态。轴承在非正常安装状态下工作一段时间后加剧磨损,径向游隙和轴向游隙越来越大,进一步恶化了齿轮副的安装关系,使中心传动锥齿轮与从动锥齿轮的轴间距和轴交角误差增大,齿面啮合位置及安装距发生了改变,传动误差增大,使齿面产生损伤[4]。齿轮齿面损伤反过来又影响其支承系统,造成轴承和轴承座相互磨损,轴承座再与机匣相互磨损,形成恶性循环。

2)主动锥齿轮支承刚度低

某型航空发动机中心传动锥齿轮为细长杆状结构,一端为花键支承,另一端为球轴承支承,这种支撑结构往往刚度较低。工作过程中如果轴向力大,中心传动锥齿轮就会产生轴向位移,使中心传动锥齿轮副的啮合间隙与啮合位置发生变化。啮合间隙小,接触应力变大,当接触应力超越齿轮工作表面或次表面的材料极限应力时,齿面就会出现细小裂纹。随着工作时间的增加,齿面上小块金属产生磨损剥落,使啮合间隙增大,从而容易产生冲击载荷,也会使齿轮产生磨损剥落,严重时产生断裂[5]。该对锥齿轮在起动状态与工作状态下的工作位置不同,轴向力叠加,齿面上经常出现蝴蝶状磨损痕迹。

2.3 加工误差

由于机床、刀具、夹具、齿坯等均可能存在误差,锥齿轮在加工过程中如果出现操作不当、工艺不良等情况,就会产生基节误差、齿形误差、周节误差、几何偏心、齿距误差等几种缺陷,引起两啮合齿轮的基节不等,影响齿轮接触区的长度和宽度,导致齿轮轴向窜动和径向振动,造成锥齿轮传动不平稳。表现为加速或减速时轮齿在啮合过程中发生碰撞,产生啮合冲击,使齿轮受到很大的动态附加载荷作用。齿轮加工中这些误差因素将直接造成齿轮啮合间隙和着色印痕不能同时满足技术要求,装配调整困难,齿轮传动质量不高,齿面啮合不良,齿轮动载荷增大,导致齿轮振动和噪声加大,加剧了齿轮齿面损伤[6]。

2.4 安装误差大

装配过程中,箱体、轴等零件的加工误差以及装配技术不当和装配方法不正确等因素,也会引起锥齿轮传动精度恶化[7]。

齿轮啮合间隙和着色印痕是检验齿轮安装误差的主要指标之一。啮合间隙可保证齿轮的啮合位置符合设计要求,而安装误差将使啮合间隙发生改变。啮合间隙太小,工作中可能出现齿顶磨损;啮合间隙太大,工作中又会出现齿根磨损现象,严重时导致切根,形成凹坑。齿面着色印痕不符合技术要求可能出现沿齿宽方向只有一端接触的现象,使载荷出现不对称分配,在工作中导致齿面磨损、拉伤、胶合、剥落等故障,产生较大的噪声、振动以及啮合冲击,重则可能出现断齿等重大事故。

2.5 偏载

锥齿轮、轴、轴承和箱体的变形,齿轮的制造和安装误差,以及齿轮和轴承的相对配置不合理等原因,均会导致锥齿轮产生偏载。

2.6 齿轮润滑不良

齿轮润滑不良的原因是多方面的,滑油供油不充分、粘度小、喷嘴堵塞,润滑油中进水,以及润滑油变质、油温过高等都会导致齿面润滑不良,齿轮因得不到充分润滑从而发生齿面损伤故障。如果滑油供油不充分,或者滑油喷射角度不合适,就会导致锥齿轮啮入端滑油量少、齿轮上油膜不连续、齿轮润滑效果差、齿轮啮合产生高温,导致齿面损伤故障。退出啮合侧滑油变少后,带走的热量也更少,轮齿接触表面的温度变高,破坏了承载油膜,导致齿轮磨损。

3 故障结论

上述分析表明,造成某型航空发动机中心传动锥齿轮故障的主要原因是主动锥齿轮轴承座与附件机匣安装孔规定的过盈量小,工作中由于膨胀系数的影响,过盈配合变成间隙配合,导致主动锥齿轮轴承座与附件机匣安装孔产生周期性小幅振动,不仅使固定轴承座的螺母产生松动,还改变了锥齿轮的啮合间隙和啮合位置,引起偏载,轮齿接触应力集中,加剧了齿轮磨损剥落。转速高载荷大、安装误差大是导致锥齿轮齿面损伤的次要原因。

4 改进及预防措施

针对中心传动锥齿轮齿面损伤故障,从设计、制造、修理等方面采取措施进行控制。

1) 参照国外同类机型,结合材料膨胀系数对附件机匣安装孔与配合要求的影响,增加轴承座与安装孔的装配过盈量,确保附件机匣安装孔与轴承座在工作时仍为过盈配合,以增强附件传动齿轮副的抗疲劳强度。

2) 在修理中对锥齿轮齿面、齿根、齿底增加喷丸强化处理,提高锥齿轮齿面接触疲劳强度、表面显微硬度和齿面残余压应力[8]。

3) 在测量锥齿轮的啮合间隙和着色印痕时,严格“三检制”,确保啮合间隙和着色印痕符合技术要求。

4) 试车后,检查中心轴主从动锥齿轮齿面金属印痕,检查轴承座上4个固定螺母、锁片及轴承座是否有移动痕迹。

5) 使用过程中定期对滑油系统进行监控,采用光谱分析法检测滑油中金属元素含量,如发现铁等金属元素超标情况应立即通知维修单位处理。

参考文献

[1] 张栋,钟培道,陶春虎,雷祖胜. 失效分析[M]. 北京:国防工业出版社,2013.

[2] 廖炯生,曹晉华,梅启智.故障树分析指南: GJB/Z 768A—1998[S]. 北京: 总装备部军标出版社, 2006.

[3] 康锐,石荣德,王江山,等. 故障模式、影响及危害性分析指南: GJB/Z 1391—2006[S]. 北京: 总装备部军标出版社, 1998.

[4]徐萍. 齿轮的磨损失效及修复[J]. 甘肃冶金, 2010, 32(1): 112-113.

[5]李召华,韩梅,郎娟芳, 等. 齿轮失效形式分析[J]. 机电产品开发与创新, 2011, 24(2):97-98.

[6]冯志鹏,褚福磊,左明健. 行星齿轮箱振动故障诊断方法[M]. 北京:科学出版社,2016.

[7]陈光.航空发动机结构设计分析[M]. 北京:北京航空航天大学出版社,2006.

[8]宋洪侠,孙伟志,孔志营. 齿轮齿面强化方法概述[J]. 现代制造工程, 2014, 2:135-139.

作者简介

陈礼顺,博士,副教授,主要从事发动机故障诊断及失效分析工作。