PCBA模块测试分拣控制系统

2019-09-10朱肖谣范秋华黄凡史程程张凌志

朱肖谣 范秋华 黄凡 史程程 张凌志

摘 要:保证印刷电路板组件(printed circuit board assembly, PCBA)的功能性完备,在装壳前需对其进行功能测试,而当前生产线主要由人工测试分拣,效率低下,为此,设计了一种能够自动扫码、测试、分拣的自动控制系统。选用西门子S7-1200 PLC作为控制器,WinCC组态软件作为上位监控系统,PLC与WinCC之间采用OPC的方式实现通信,采用VBS编程调用MSComm控件实现WinCC与测试工装和扫码枪之间的串口通信。测试结果表明,系统运行稳定,具有很好的实用性、可靠性。系统的使用能减少人力的投入,降低操作人员的劳动强度,提高生产效率,可在PCBA模块生产线中广泛使用。

关键词:自动化技术应用;印刷电路板组件;功能测试;PLC;WinCC;控制系統

中图分类号:TP273 文献标志码:A

Abstract:Printed circuit board assembly (PCBA) needs to be tested before it is loaded. At present, it is mainly manual testing and sorting in the production line, which is inefficient. So an automatic control system which can scan, test and sort automatically is designed. Siemens S7-1200 PLC is used as the controller, and WinCC configuration software is used as the upper monitoring system. The communication between PLC and WinCC is realized by OPC. The serial communication between WinCC and test fixture and scanner is realized by calling MSComm control with VBS programming. The test result shows that the control system runs stably, and has good practicability, reliability and effectiveness. The application of the system can reduce human input and the labor intensity of operators, and improve production efficiency, namely the system can be generally applied to the production line of PCBA module.

Keywords:automatics application; printed circuit board assembly(PCBA); function test; PLC; WinCC; control system

智能电表从内部组成上可分为外壳、分流器、互感器、继电器和实装印刷电路板(printed circuit board assembly, PCBA)[1]模块。PCBA模块是印刷电路板经过插件、贴片焊接制成的,在将其安装入电表中一般要对其进行功能性测试(function circuit test, FCT)[2],即通过模拟运行环境,给与相应的输入激励,测试模块的输出参数是否符合设计要求。梁向飞[3]研究的一种用于测试PCBA的功能测试装置以及李鹏等[4]研究的模块化的开放性PCBA功能测试平台,都只实现了半自动,虽不需要手动按压以使模块针脚与测试载具针脚充分接触,但取板和分拣依然需要人工手动操作。

针对这一问题,选用西门子S7-1200 PLC作为控制器,WinCC组态软件作为上位监控系统,实现对模块的自动取板、扫码、测试、分拣,并将二维码和测试结果进行归档,方便后续维修人员通过扫码读取坏板的故障点,实现对测试过程的实时监控,提高企业设备信息化和自动化水平[5]。

1 控制系统总体方案

1.1 测试系统组成

测试系统主要由前端待测模块抓取机械手、扫码枪、测试工装、按压板、测试载具、分拣机械手6部分组成。抓取、分拣机械手均由20个小爪组成,抓取机械手要求所有小爪同步动作;分拣机械手要求每个小爪能够单独动作,实现模块的分拣工作。机械手张开、闭合、上下和测试机构按压板的上下动作由均气缸来完成,而平行移动对位置精度的要求较高,采用伺服电机和丝杆模组实现。测试分拣系统整体结构如图1所示。

1.2 系统工艺

控制系统工作流程分为待测模块抓取、二维码读取、模块功能测试、模块分拣4个流程。控制系统工艺流程如图2所示。

1)模块抓取 待测模块到位后,测试机抓取机械手抓取待测模块,首先判断测试单元是否正在测试,是则原地等待测试结束,否则直接传送至扫码单元进行二维码读取。

2)二维码读取 模块到达扫码位置时,上位机通过串口发送指令至扫码枪,执行扫码动作,并通过串口读取上行数据,扫码完成后机械手将模块放入测试单元载具,抓取机械手返回初始位置。

3)模块功能测试 当抓取机械手移出,测试单元载具上方的按压板下降,将模块下压,使其针脚与测试工装探针充分接触,同时上位机发送测试指令,测试工装开始功能测试,测试完成后上传数据,按压板上升。

4)模块分拣 按压板上升到位,分拣机械手进入并抓取测试载具中的模块,然后根据测试结果将模块进行分拣,放入不同的工位,最后返回初始位置。

2 控制系统总体设计

2.1 系统硬件设计

系统DI量共计58点,用于夹爪状态、夹爪位置、启停信号、动作限位、报警信号等;DO共计24点,用于执行夹爪的上下、张闭、按压板的上下、输出报警等。PLC选取西门子S7-1200 1214C DC/DC/DC CPU,1个PM1207电源模块 ,1个SM 1222 DQ 16×24 V DC输出模块,3个SM 1221 DI 16×24 V DC输入模块。

上位机PC选用研华PPC-3120工控一体机,采用WinCC组态软件开发上位监控界面。PLC作为控制系统的核心[6-7],磁性检测开关、限位开关等器件将信号输入到PLC,PLC對接受的信号进行处理,然后输出至输出端口:控制电磁阀调整气流的方向从而控制气缸的动作,实现机械手的闭合、张开、上升、下降和按压板的上升下降;控制继电器的接通和闭合,实现信号的传递,从而实现设备的运行。WinCC作为数据处理核心,发送扫码和测试指令,以及对扫码枪和测试工装上行数据的读取、解析、归档。控制系统框图如图3所示。

2.2 系统通信实现

2.2.1 PLC与WinCC通信

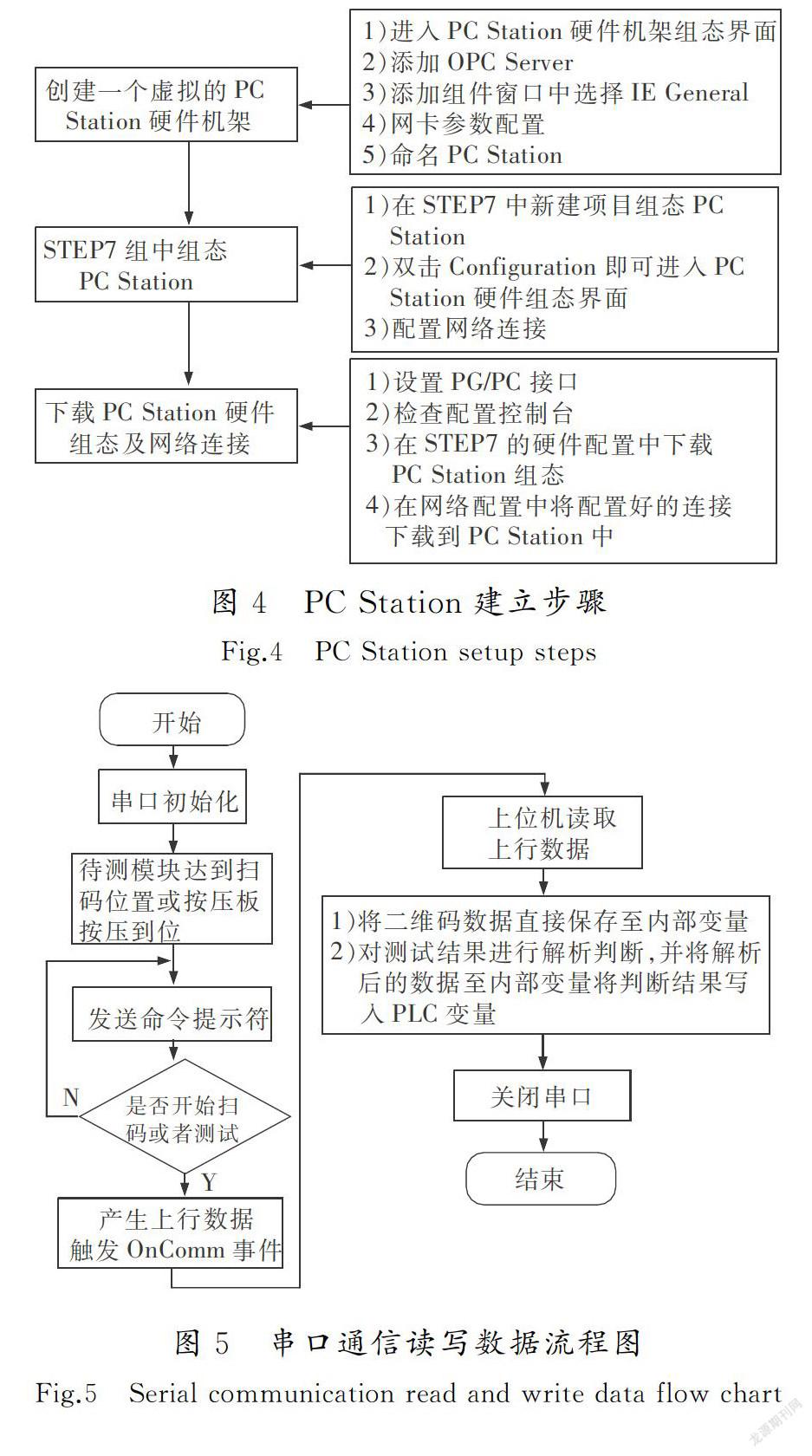

由于WinCC没有提供S7-1200系列PLC常用的通信协议,需要借助SIMATIC.NET软件中的OPC模块和S7-1200通信。OPC是由一系列用于过程控制盒制造自动化应用领域的标准接口、属性以及方法组成[8-9],OPC技术在应用上主要包括OPC服务器和OPC客户端两部分,该系统将WinCC作为客户端,S7-1200作为服务器。首先通过SIMATIC.NET完成PC Station组态,然后将组态下载至PC站中,随后在OPC SCOUT中建立标签与PLC中的存储地址相对应[10],并添加至WinCC变量表中,即可在WinCC中实现对该变量的监控。图4为PC Station建立步骤。

2.2.2 WinCC与扫码枪和测试工装通信

测试数据的采集由单片机完成,若将采集的数据进行解析再上传至PC端,将影响测试工装的效率,而计算机具有强大的数据处理能力,因此为提高测试工装的测试效率,上位机采用RS 232串行通信接口[11]和扫码枪、测试工装进行通信。使用WinCC内置VB脚本编程调用MSComm控件实现串口通信,将采集的数据上传至PC端由上位机对数据进行解析。

串口通信包括以下3步。1)串口初始化。根据扫码枪和测试装置的串口号、波特率、校验位、数据长度、数据类型等基本通信参数[12],对上位机串口通信参数进行设置。2)写数据。采用变量改变触发VBS脚本程序的方式,当模块到达扫码位置或者已放入测试载具,将控制指令通过串行端口发送至下位机,下位机做出扫码或测试的动作。3)读数据。以测试工装上行数据为例,数据长度为45,通过在串口初始化程序中设置属性RTreshold=45,当有数据上传并达到45个字符时产生一个OnComm事件,触发读串口程序执行实现缓冲区数据的读取。串口通信读写数据流程图如图5所示。

3 控制系统软件设计

3.1 PLC软件设计

系统的功能实现主要是由PLC的控制程序来完成[13-14],根据控制的要求PLC控制程序包括手动和自动两部分:手动模式功能主要包括机械手的抓、松、上升、下降和基本运动实现,在设备的调试、维修、故障排除时使用;自动模式功能在设备正常生产运行时使用。自动运行模式程序流程图见图6。

3.2 上位监控软件设计

系统利用WinCC组态软件[15]设计监控画面,实现对PLC、扫码枪和测试工装的工作状态的实时监控。上位系统功能框图如图7所示。监控点包括:机械手位置、夹爪的状态、报警点的实时显示,测试数据和二维码的历史数据的显示,生产量、通过率等相关数据以及测试通过率的实时趋势曲线。操作点包括:机械手的抓松、平移、上行等动作控制;扫码枪和测试工装的状态测试控制。

设计的监控系统主界面如图8所示。该界面显示系统运行模式、扫码测试工作状态、运行实时信息及产量等基本信息。在界面的右下角有6个按钮,可进入相应的操作界面。主界面实时信息窗口可看到测试周期为48 s左右,一次测试数量为20块,扫码时间为5 s,每次抓取、分拣板的时间为3~4 s;而传统测试方式测试周期为38 s左右,测试数量为4块,取板、扫码、分拣时间远大于测试时间,且会随着工作人员疲劳度的增加而增加。经实际运行证明,该控制系统能够减少4至6人的投入,且通过率完全符合企业的要求。

上行数据界面的作用显示测试上行数据,如图9所示。上位机接收数据根据帧协议:7E022D+模块序号(2 byte)+芯片ID号(7 byte)+错误代码(2 byte)+XX(2 byte)+7E对数据进行解析,得到测试结果,将解析后的数据进行归档,后期维修可直接通过扫码来查询该模块的故障点。

4 设备故障处理

设备控制柜设计了紧急停止按钮,当出现一些突发情况时,工作人员可按下紧急停止按钮,使设备保持当前状态停止运行,经查看报警记录找到故障点,也可通过旋转紧急按钮解除急停状态,将运行模式切换至手动模式,根据具体故障操纵机械手的抓松状态、位置来排除故障,然后切换至自动模式,按下开始按钮让设备继续运行。若模块产生破损无法继续运行,可清空设备内的所有模块,初始化设备,使设备重新抓取下组模块。

5 结 语

该控制系统选用S7-1200作为控制器,适合该小型工业控制系统,采用OPC和串口通信方式能够有效保证系统的实时性和可靠性。采用RS232串口通信可将上行数据直接存储至WinCC内部变量中,减少对WinCC外部变量点数的占用,减少软件费用。经实际运行表明,控制系统运行稳定可靠,上位机操作简单,工人上手容易,能够实时显示现场数据和报警信息。该系统将二维码数据与测试结果合并归档,实现了产品的信息化管理。工作人员可根据归档文件查看故障模块信息,对故障模块做出相应的处理,也可根据报警点,及时对故障点进行检查维修。手动操作按钮设置相应保护,工作人员在特定位置只能执行特定的操作,如有危险操作将收到弹窗警告提示。

目前测试完成的模块需要通过分拣直接放至各操作工位,最终仍需人工将其收集。未来可研究如何在分拣环节按照测试结果将模块进行装箱操作。

参考文献/References:

[1] 倪晨鸿,宋春伟.智能电表PCBA模块的功能性测试设备.电子测试,2016(21):150-151.

NI Chenhong, SONG Chunwei. Functional circuit test equipment for PCBA module of smart electric meter. Electronic Testing, 2016(21): 150-151.

[2] 刘卫强.用电信息采集载波模块测试系统的研究及应用[D].保定:华北电力大学,2017.

LIU Weiqiang. Research and Application of Test System for Power Information Acquisition Carrier Module[D]. Baoding: North China Electric Power University, 2017.

[3] 梁向飞.一种用于测试PCBA的功能测试装置.自动化应用,2017(5):45-46.

[4] 李鹏, 王胜勇, 卢家斌,等. 模块化的开放性PCBA功能测试平台. 企业导报, 2013(4):261-263.

[5] 张新聚, 李亚男. 摩托车单向器自动装配机气动系统设计. 河北工业科技, 2018, 35(3):56-61.

ZANG Xinju, LI Yanan. Design of pneumatic system of automatic assemble machine for motorcycle one-way clutch.ebei ournal of Industrial Science and Technology, 2018,35(3): 56-61.

[6] 张顺星,张玉洁.基于 PLC 的组合工件自动分拣系统研究与设计.新技术新工艺,2015(9):16-18.

ZANG Shunxing, ZANG Yujie. The research and design of automatic sorting system for combination workpieces based on PLC . New Technology and Technology, 2015 (9): 16-18.

[7] 付伟.PLC在材料自动分拣系统中的应用.制造业自动化,2012,34(3):136-138.

FU Wei.Application of PLC in automatic sorting system.Manufacturing Automation, 2012,34(3): 136-138.

[8] 聂乾坤.基于WinCC的监控系统设计[D].大连:大连海事大学,2016.

NIE Qiankun. Design of Monitoring System Based on WinCC [D]. Dalian: Dalian Maritime University, 2016.

[9] 张建平,马芳,马利.基于OPC技术的工业现场异构系统集成软件的开发. 电子技术与软件工程,2014(18):76-77.

ZANG ianping, MA Fang, MA Li. Development of heterogeneous system integration software for industrial field based on OPC technology .Electronic Technology and Software Engineering, 2014(18): 76-77.

[10]段润群,谢云山.上位机软件与S7-1200 PLC的OPC通信研究.自动化与仪器仪表,2014(5):13-15.

DUAN Runqun, XIE Yunshan. OPC communications research PC software and the S7-1200 PLC. Automation and Instruments, 2014(5): 13-15.

[11]邢庭炜. RS232串口通信在PC机与单片机通信中的应用. 信息系统工程, 2016(8):110-111.

[12]洪草根,安刚,朱文亮.基于WinCC的多串口通信研究与实现.工业控制计算机, 2012,25(2): 12-13.

ONG Caogen, AN Gang, ZU Wenliang. Research and implementation of multi-serial communication based on WinCC . Industrial Control Computer, 2012, 25 (2): 12-13.

[13]任有志, 王璐, 刘辉. 基于PLC的大型热油锅炉自动化改造. 河北工业科技, 2015, 32(3):264-267.

REN Youzhi, WANG Lu, LIU ui. Automation transformation of large hot oil boiler based on PLC . ournal of ebei Industrial Science and Technology, 2015, 32 (3): 264-267.

[14]郑海生. 西门子PLC编程及其工程应用. 科学技术创新, 2018(4):42-43.

[15]彭志,刘祖润,赵延明.PLC 控制的直流發电机组自动监控系统设计.现代电子技术,2011,34(24):188-191.