汽车发动机曲轴曲柄断裂原因分析及改进

2019-09-10张立烨

张立烨

摘 要 某型汽车发动机在装配现场试车连续出现3起汽车发动机曲轴曲柄断裂的事故。通过其中1台发动机曲轴断裂的曲柄进行失效分析可知,该产品断裂为断裂形式为解理断裂,为一次性断裂。通过宏观观察发现其他断裂件的断裂形式与分析的断裂件失效形式基本一致。通过对现场的排查与控制,避免了类似事故的再次发生。

关键词 发动机曲轴曲柄;失效分析;解理断裂;现场改进

1 前言

某型汽车在发动机车间装配现场试车阶段时(0KM)出现了3起汽车发动机曲轴曲柄断裂的事故。本文将通过对断裂的发动机曲轴曲柄第8节发生断裂(如图1所示)进行失效分析,找到导致曲轴曲柄发生断裂的原因。通过对物流现场的改进与控制,从而避免发动机曲轴曲柄断裂的事故的再次发生。

该型发动机曲柄的技术条件:FCD70C球墨铸铁

2 失效分析

2.1 宏观分析

2.2 现场分析

如图2、图3所示通过宏观观察及体式显微镜观察可知样品表面出现清晰的是晶粒状的,有许多强烈反光的小平面(称为解理刻面),并且由左往右出现呈约135°斜线断裂轨迹,并且由下往上发生断裂,结合该曲轴仅处于测试阶段,初步断定该件为一次性断裂。

2.3 微观分析

(1)将断口用超声波清洗后,在电子扫描显微镜下观察。断口形貌如图4,裂纹区呈现“河流花样”符合典型解理特征。河流花样中的每条支流都对应着一个不同高度的相互平行的解理面之间的台阶。解理裂纹扩展过程中,众多的台阶相互汇合,便形成了河流花样。在河流的“上游”,许多较小的台阶汇合成较大的台阶,到“下游”,较大的台阶又汇合成更大的台阶。河流的流向恰好与裂纹扩展方向一致。解理断裂断口的轮廓垂直于最大拉应力方向。

(2)通过扫描电镜所配能谱仪进行元素分析,仅发现C,Fe等元素,无明显其他元素。

2.4 金相及硬度分析

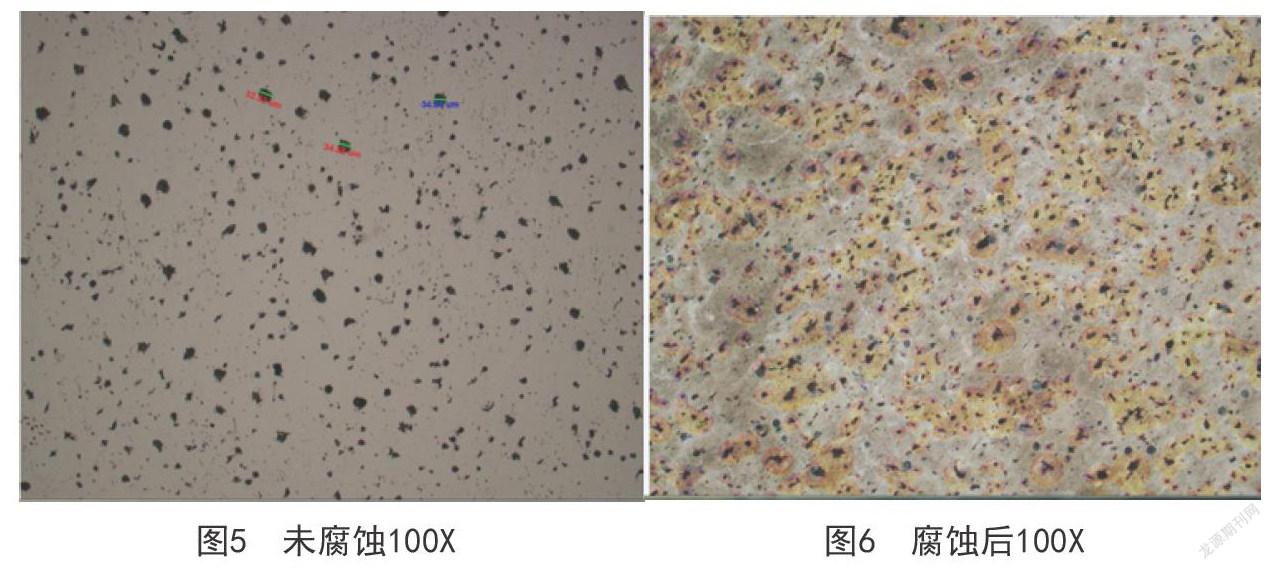

(1)球化率检测:对该样件背面进行抛光取样,在GX51金相显微镜下观察如图5所示,样品石墨球化率为85%(标准80%以上),球磨大小最大34.88μm(标准60μm以下),符合标准要求。

(2)金相基体检测:将样品用4%硝酸酒精腐蚀,在GX51金相显微镜下观察如图6所示,样品含有极少量铁素体(白色部分),无珠光体及渗碳体,符合标准要求。

(3)硬度检测:使用威尔逊BH3000型布氏硬度計对样品进行布氏硬度测试测得值HB241、HB248、HB255(标准HB:229-285),符合要求。

3 结论

(1)该曲轴断裂形式为解理断裂,故为一次性断裂。

(2)该样品经过金相及硬度检测符合图纸要求,采用能谱仪进行元素初步分析无明显其他元素,需进一步采用光谱化学法分析内部元素及含量。

4 推断与建议

经以上分析判断,该样品应在发动机热测试台测试前受过外部接触力导致其承载能力改变,无法正常承受热测试时所需承载最大应力,故而导致其发生断裂。建议排查该部品在生产、流通、加工过程所有可疑外部应力源。

5 现场排查

(1)对发动机车间装配现场试车阶段时(0KM)其余2起断裂曲柄的事故通过宏观观察发现其他断裂件的断裂形式与分析的断裂件失效形式基本一致。

(2)供应商对全部库存及在产曲轴毛坯进行磁粉探伤、主机厂对隔离三个批次曲轴进行磁粉探伤,均无明显异常。

(3)现场问题点发现:经过逐步排查,发现供应商提供产品纳品箱内曲轴摆放混乱(产品相互叠加,产品间存在碰撞可能(100个/盒)。(如图7)

6 现场改进

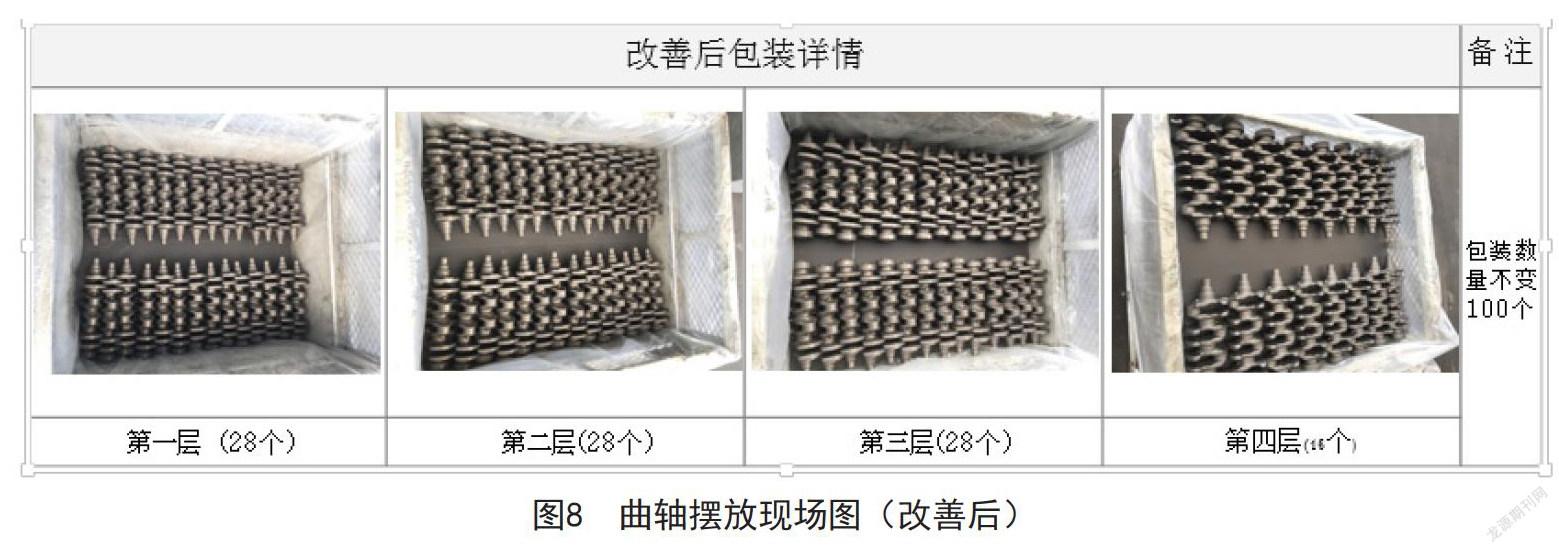

发现问题点后,立刻对同批次产品进行了退换,供应商立即对每层产品之间增加隔板,互相隔离(100EA/BOX/4层)如图8 。 更换后新批次加工产品均正常试车。

参考文献

[1] 张栋;钟培道;陶春虎.失效分析[M].北京:国防工业出版社,2005

[2] 杨学桐 金相检验[M].北京:中国计量出版社,2008.6

[3] GBT 231.1-2009 金属材料 布氏硬度试验 第1部分:试验方法 中国标准出版社