传能光纤拉丝涂覆工艺的研究

2019-09-10郭君喻煌

郭君 喻煌

【摘要】传能光纤在光信号传输过程中要求满足高功率、低损耗、工作温度宽,因此拉丝过程中涂料涂覆质量的好坏,对光纤的性能以及经济性影响很大。本文在拉丝工艺中保持加热炉功率和拉丝速率恒定不变,考察模具孔隙尺寸、涂覆器温度、涂覆压力、固化光强度这四个涂覆工艺参数对涂层质量的影响。结果表明:选用内涂530、外涂575的模具,涂覆器温度为35℃,涂覆压力为0.45bar,光照强度为500mW/cm2,此时光纤的光学性能好,表面涂层均匀,无气泡串珠,涂料成本低。

【关键词】传能光纤;涂覆工艺;数值孔径;光学性能

1.引言

传能光纤是特种光纤的一种,相比于普通光纤,其性能以及应用都有很大的差别。传能光纤的芯径达到400-600μm,比普通多模光纤芯径的50μm和62.5μm大很多,图1所示;数值孔径更大,以便于高功率激光器可以与其更多的耦合,实现光纤的高强度、低损耗光能量的传输;工作温度范围宽,可以在极端的高温和寒冷环境中稳定工作;光纤涂料涂覆以及固化质量要求更高。传能光纤有以上优点,在激光医疗、传感器、军工武器、工业控制等领域都有着广泛应用。

传能光纤传输的激光功率非常高,为了提高激光器与传能光纤的耦合程度,降低激光器成本以及减少光能量在接口处的耗散,需要增大光纤的数值孔径,通常解决这个问题的方法是适当扩大光纤的芯径,但是光纤的外径大小受到多重因素的影响,因此在光纤拉丝中需要使用低折射率的光纤涂料来弥补包层的不足,同时起到保护光纤的作用。内层涂料作为低折射率的包层,需要满足光信号传输的很多参数要求。内层涂料的折射率大小直接影响光纤的数值孔径,因此需要折射率尽可能小;涂料的厚薄对光能量约束有影响,厚度适中保证光线不会外溢损失,同时控制成本;涂料固化程度的好坏直接影响光纤使用过程的安全性和稳定性,需要保持固化度适中和均匀。因此,高质量传能光纤的生产,除了需要光纤自身质量较好以外,同时需要协同光纤涂覆过程中所用涂料特点,配合适当的涂覆工艺来保证光纤涂料高质量涂覆在光纤表面。传能光纤涂料涂覆工艺是一个较为复杂的生产问题,涂覆质量受到各种因素影响,目前国内外仅有少数几家公司掌握这种工艺,造成传能光纤生产成本高、产量低。(见图1)

本文中使用的是一种低折射率、耐高温、固化效率高的特种光纤涂料,满足传能光纤涂覆使用条件。本研究中,维持拉丝炉的加热炉功率为20KW和拉丝速率20m/min不变,探究涂覆模具尺寸、涂覆器温度、涂覆压力、固化光照强度对传能光纤涂层质量的影响。从而确定最优涂覆工艺参数条件,达到提升涂覆效率、提高涂层质量、降低生产成本的目的。

2. 实验部分

2.1 实验材料

光纤预制棒:公司自备,烽火藤仓光纤科技有限公司;

光纤内层涂料,OF-136,MY POLYMERS光纤外层涂料,普通涂料。

2.2 光纤制备

使用本公司自研的特种光纤拉丝塔,进行传能光纤的拉制,在拉丝过程中保持加热炉功率不变,拉丝速度为20m/min不变,从而控制光纤包层直径在400μm左右。

3. 结果与讨论

3.1 模具对光纤涂层性能的影响

模具是光纤与涂料接触并完成涂覆的关键位置。模具一涂与二涂中央孔隙的大小直接決定了光纤内外层涂料的厚度以及比例关系。理想中的光纤涂覆条件是光纤表面没有剪切作用,涂料的流动方式为层流。根据推到可以得到经验公式:

其中:a是光纤/内包层直径,R是模孔直径,R1是内/外涂覆直径。

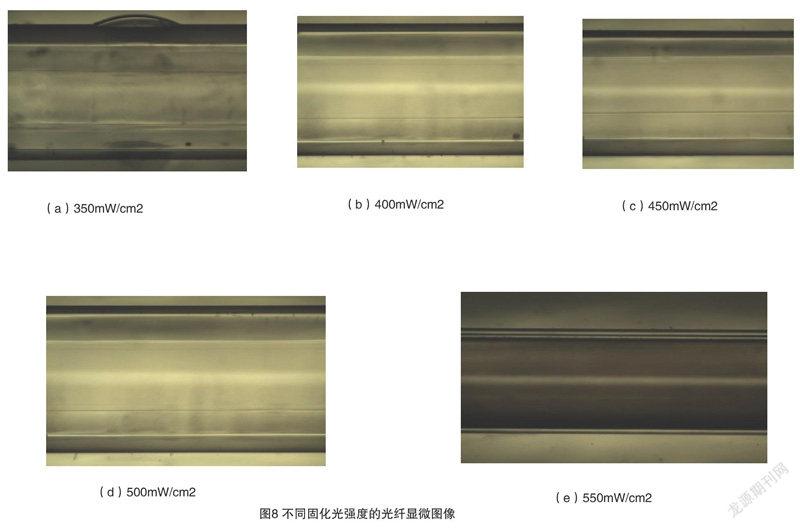

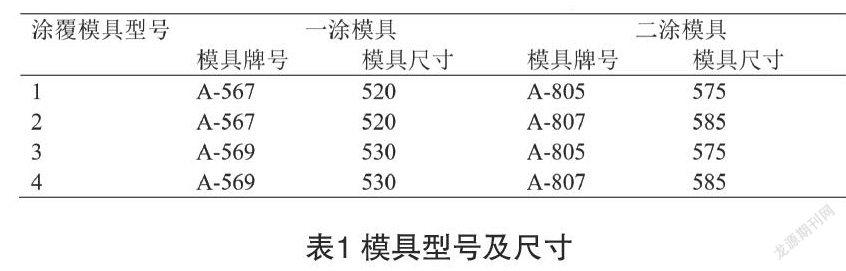

根据实验需要,我们选择了下表1四种模具,研究模具尺寸与涂层厚度的关系。实验中为了排除光纤对涂覆工艺的影响,我们保持拉丝速率为20m/min不变,光纤的直径保持在400μm,光纤涂覆方式同样也选择干对湿的涂覆工艺。另外,保持涂覆涂覆温度30℃,涂覆压力为0.4MPa,固化光照强度为450 mW/cm2。

图2可以发现,光纤涂覆直径理论值都与模孔直径呈线性关系,内层涂覆直径与理论值很接近,外层实际值则都出现偏小。充分冷却的光纤进入模台进行涂覆,内层涂覆与理论模型条件有差异,但是影响不大,与理论值相接近。外层涂覆出现偏小原因在于实验中采用干对湿工艺涂覆,内涂固化少量的收缩对外涂产生影响。同时外层固化程度相对内层更高,自身收缩率也更大。内涂在一定程度上需要起到内包层作用,外包层是保护光纤的作用,结合传能光纤的特点,需要内包层涂覆固化度较好,厚度稍大。

结合表2我们发现,模具组合对光纤性能有一定的影响。光纤的数值孔径孔径和内涂的厚度有着直接关系,相同的内涂直径的数值孔径几乎是相同;光纤传输损耗随着内涂增厚降低,同时随着外涂增厚升高。传能光纤的内涂一定程度有着包层的作用,因此数值孔径随着内涂厚度增加而增加,光传输损耗随着内涂增加而降低;在不改变固化光强度以及速率情况时,内涂固化度直接受到外涂厚度影响,外涂厚,透光少,内涂固化度低,造成光损增加。传能光纤对涂料质量要求较高,因此涂层在满足传能光纤性能的同时,尽可能涂层直径较小,有利于降低成本。最终模具3最适合本产品的生产的模具。

3.2 涂料温度对光纤性能的影响

下图3是两种涂料与温度之间的粘度曲线,图中我们发现涂料的粘度随着温度的提升会逐渐减小,曲线斜率逐渐趋于水平。涂料粘度直接直接影响涂料在涂料料罐和模具中的流动状态,最终也影响到涂料与光纤涂覆时接触情况,最终影响涂覆质量。一般在拉丝过程中,需要将光纤的温度降低到与模具内涂温度足够接近,这样才能保障光纤涂覆质量。光纤温度过高可能造成涂料在光纤表面气化,进而形成气泡带入模具中,影响涂覆质量;温度太低会增加涂料的粘度,造成涂料流动性不够,从而影响涂覆质量。温度实验中使用模具3,保持涂覆压力为0.35MPa,固化系统光强度为450mW/cm2。

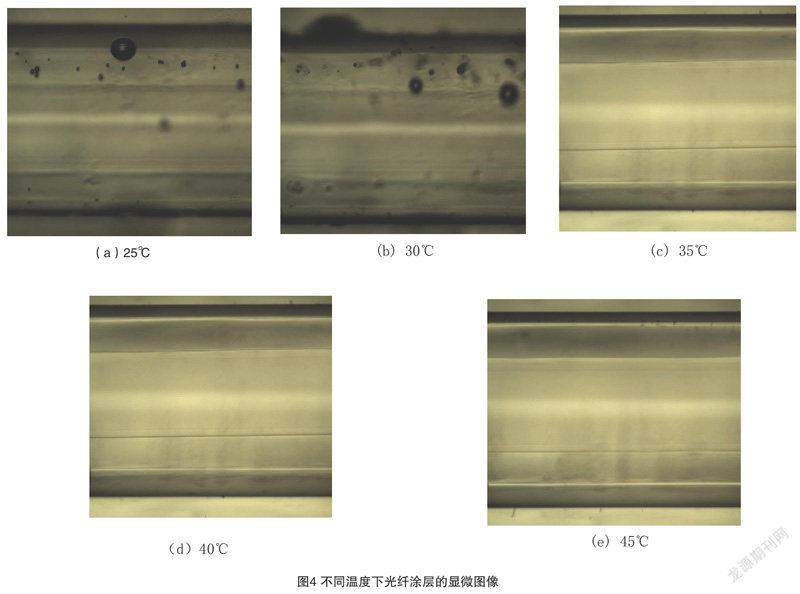

图4是涂料温度与光纤涂层显微形貌关系,图中我们发现,随着温度的不断提高,在光纤的内外涂层界限分明,涂层没有气泡。低温条件下,涂料粘度太大,造成涂料中央页面太大,形成了串珠气泡,明显的光纤表面波纹;在35℃以上时,涂料流动性好,光纤与涂料在涂覆中形成良好的接触,从而表面没有气泡异常。

从表3可以看出,光纤的数值孔径随着温度升高略微增加,光传输损耗逐渐降低到一个较低值,剥离力是增加趋势。涂料温度低会导致内涂质量不佳,图4(a)-(b)气泡就是明显的缺陷点,造成光纤包层有缺陷,进而光纤的数值孔径小且异常,光纤传输损耗明显较大,气泡空缺点,减少光纤与涂料作用面积,造成剥离力较小。随着温度的提升,在35℃时,涂料与光纤接触涂覆状态良好,内涂层质量好,光纤传输损耗低,剥离力达到一个较大的数值。继续提高提高温度,对光纤性能影响较小,却可能增加设备高温故障的风险,同时也增加了涂料粘度太低造成的“溢料”异常,不利于降低成本和生产工艺的稳定性。因此最适宜涂覆温度为35℃。

3.3 涂覆压力对光纤性能的影响

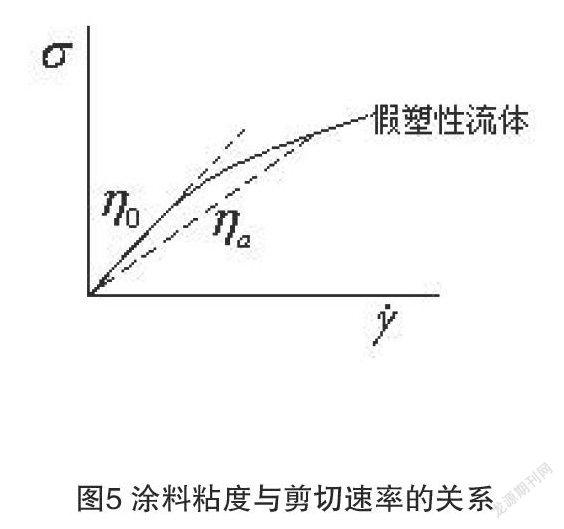

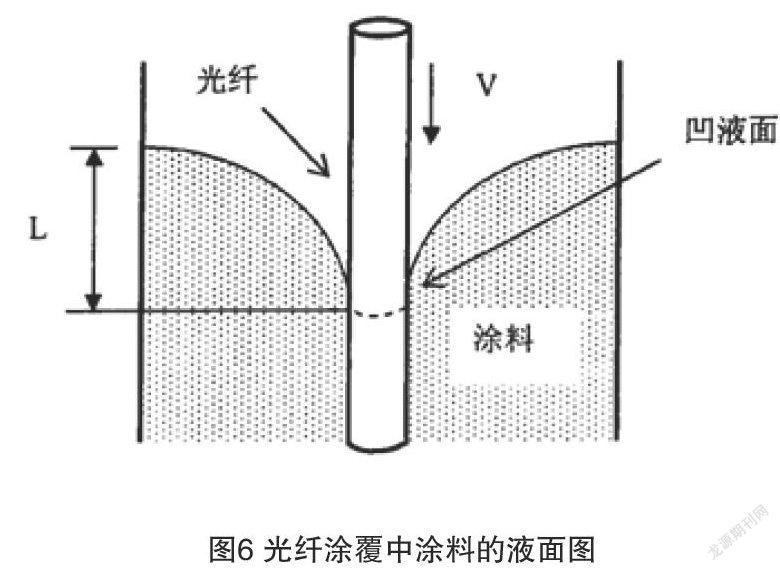

下图5是聚合物涂料粘度与剪切速率的关系,图6是涂覆模具中,一涂中的涂料液面图。我们发现,随着剪切速率的增加,涂料的粘度逐渐降低。这是聚合物线型大分子链结构造成的现象。无剪切状态的聚合物大分子是无序卷曲相互接触状态,在剪切力作用下,柔顺的聚合物分子链会随着剪切力方向逐渐形成取向,分子链间相互平行,减小了接触缠绕点,降低了流动阻力,从而表现出涂料的流动粘度随着速度的增加而降低的现象。结合图6我们发现,涂料的液面是“半月形”,越靠近光纤,液面越低。涂覆压力的大小对涂覆液面的控制有着很重要的影响。压力试验中,使用涂覆模具3,保持涂覆温度为35℃,固化光强度450mW/cm2。

图7是涂覆压力与光纤表面显微结构图,我们低压会造成涂层有气泡,压力逐渐增加,气泡的数量逐渐减少,到0.45bar时,气泡消失。压力会给涂料提供一定的流动动力,降低涂料粘度的同时,也会增加模具中涂料的液面高度,从而提高了中心液面的高度,减小了中央尖角,有效避免了气泡的形成。

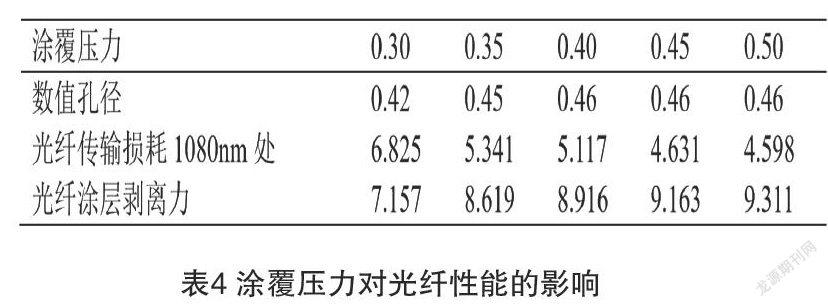

从表4我们可以看出,随着涂覆压力的提高,光纤的数值孔径先增加,后几乎不变;光纤传输损耗先降低,后不变;光纤涂料的剥离力逐渐增加。压力的增加降低了气泡缺陷,有利于光传播信号,降低光损同时增加了数值孔径,压力逐渐增加,光纤涂料的可靠性越好,光纤涂料的剥离力也就越来越大,提高涂覆牢靠性。但是过高的压力会造成高温类似的效果,那就出现“溢料,进而引起一系列的涂覆故障。因此,涂覆压力为0.45bar,最为适宜。

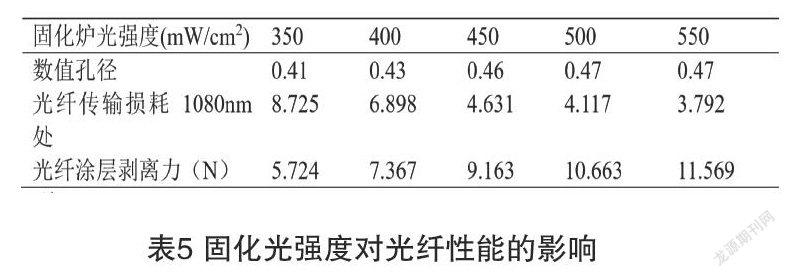

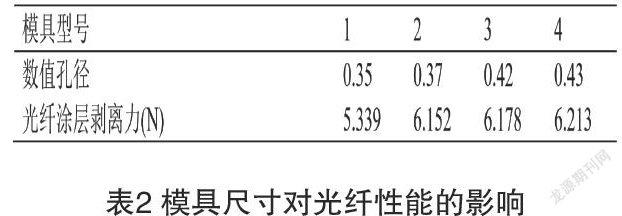

3.4 固化光强度对光纤性能的影响

传能光纤涂料是一种以丙烯酸酯为主要成分的混合物,涂料中低聚物发生聚合反应的条件是催化剂在紫外线和一定温度下催化聚合物官能团发生聚合反应。因此,在拉丝涂覆工艺中,模具结构、压力、温度影响涂层的厚度以及是否有气泡缺陷。但是紫外灯固化系统直接影响涂料的固化情况,进而影响光纤的性能。

图8给出了不同固化等功率下的光纤涂层显微图,我们发现,固化光强度过低光纤存在互相粘连以及粘手的情况,不透明有缺陷,这种光纤在分盘,筛选,测试中都会因为光纤之间的摩擦而造成表面缺陷,不符合光纤基本的外观标准。随着固化光强度的提高,光纤的颜色变得透明,不会存在表面粘连的现象。并且固化光强度对光纤涂层气泡几乎没有影响。

从表5我们可以看出,随着固化光强度的提高。光纤的数值孔径逐渐增加;光纤的传输耗损明显降低,光纤的剥离力会明显增加。固化光强度较低条件下,光纤涂料固化度不够高,造成外层无法保护内层结构,内层光纤因为摩擦缺陷无法传输光信号,从而光纤的耗损以及数值孔径都很小;随着固化光强度提高,固化度越来越高,降低了涂层缺陷引起的质量问题。但是光纤涂层固化度太高,提高了涂层剥离力,但是会导致光纤硬而脆,光纤柔韧度不好导致弯折断纤;同时固化光强度过高造成固化炉温度太高引起生产安全问题,也不利于降低成本。因此最佳固化光强度为500mW/cm2。

4. 结语

(1)采用内涂530,外涂575的模具,此时光纤内外涂层厚度的比例符合传能光纤涂层要求,同时涂料使用量较少,涂层成本最低。

(2)保持涂覆模具的温度为35℃,涂覆压力为0.45bar,此时光纤表面的没有气泡缺陷,光纤的衰减较低,涂层剥离力大小适中。

(3)固化光强度为500Mw/cm2时,光纤涂覆层的固化情况良好,没有出现固化度太低粘手以及固化度过高导致的硬而脆的现象。并且光纤传输损耗低。

参考文献:

[1].赵兴海, 高杨, 徐美健,等. 光纤传能特性研究[J]. 激光杂志, 2008, 29(1):60-62.

[2].鲁钢, 陆宇, 宋韬,等. 传能光纤用涂料的制备与涂覆工艺研究[J]. 涂料工业, 2015, 45(4):38-41.

[3].肖春, 任军江, 戎亮. 典型红外传能光纤的传能特性及其应用[J]. 光纤与电缆及其应用技术, 2011(4):1-6.

[4].Richou B, Schertz I, Gobin I, et al. Delivery of 10-MW Nd: YAG laser pulses by large-core optical fibers: dependence of the laser-intensity profile on beam propagation[J]. Applied optics, 1997, 36(7): 1610-1614.

[5].Liang D, Monteiro L F, Teixeira M R, et al. Fiber-optic solar energy transmission and concentration[J]. Solar Energy Materials and Solar Cells, 1998, 54(1-4): 323-331.

[6]. 王新偉. 大数值孔径多组分玻璃柔性光纤的工艺研究[D]. 长春理工大学, 2008.

[7]. 胥卫奇, 王国志, 沙伟华,等. 紫外光固化低折射率光纤涂料的研究[J]. 现代涂料与涂装, 2017, 20(3):13-16.