PFO(乙烯裂解燃料油)的综合利用研究

2019-09-10刘晟铭

刘晟铭

摘 要:PFO,又称乙烯裂解燃料油,是原油裂解法制乙烯产生的C9、C10馏分副产物,富含茚、苯乙烯、萘、甲基萘等重芳香类物质,150℃-270℃的馏分。宝武炭材公司的粗苯加氢精制装置副产重苯,其性质与PFO性质非常相似,且两种物质市场售价较低,通过加工可以提高其附加值。本文通过研究得出一种工艺路线,对其进行深度加工。

关键词:PFO;加氢;催化剂;蒸馏

本文通过利用廉价的原料(石化重苯或焦化重苯)生产芳烃溶剂油以及萘产品,目标市场为本地区及国内化工企业的用户,可作为优质的后续化工原料使用,提供的产品硫、氮含量大大低于产品控制标准,无论成本及质量都具有非常强的竞争力。随着我国经济速度的不断增长,未来对市场需求会越来越大,具有较强的竞争力。

主要目标:①通过加氢实验平台,确定200℃前馏分的加氢工艺,如反应器的选型、催化剂的选择、确定反应温度、压力、氢油比等工艺参数;②通过小试,确定200℃后馏分中的萘以及甲基萘的分离方案。

1 研究工作主要进展和取得的成果

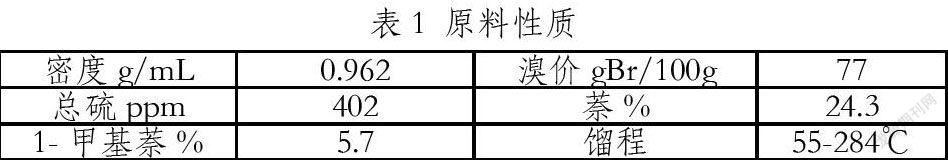

1.1 原料性质

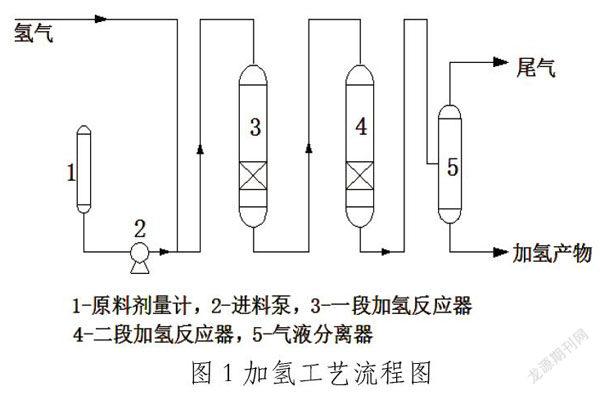

1.2 加氢工艺流程

加氢工艺流程如图1所示:氢气与油料混合后,进入一段加氢反应器中,加氢脱除烯烃等热敏物质;然后进入二段反应器中,加氢脱除单烯烃、硫等物质;最终产物经过气液分离,对其液相产物进行质量分析。

1.3 加氢实验

1.3.1 粗苯加氢催化剂全组分加氢

使用粗苯加氢催化剂经硫化后进行PFO原料全组分加氢实验,在压力3.0MPa、体积空速1.0h-1、氢油比400的条件下研究了不同温度对加氢反应的影响,分析数据均为装置运行12h后取样的结果,如表2所示:

从上表看出在150-185℃的加氢条件下,原料中的萘饱和率在2.05-6.58%,烯烃饱和率在170℃时达到40.8%,继续提高反应温度烯烃饱和率下降趋势变缓,因此选择170℃作为反应温度较为合适。由于原料中烯烃含量较高,且反应温度在170℃左右,考虑到烯烃在此温度下会聚集结焦,造成催化剂活性快速下降,在压力3.0MPa、空速1.0h-1、温度170℃,氢油比400的条件下研究了反应时间对加氢产物的影响,如表3所示:

从表3可以看出,随着运行时间的延长,产物的溴价在不断上升,表明催化剂在原料烯烃过高的条件下聚合结焦较快,不适合长周期运行。

1.3.2 PFO原料切割加氢

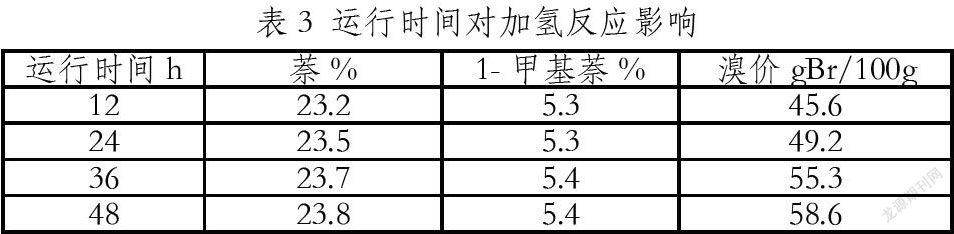

由于油品中的烯烃一般富集在轻组分中,且PFO原料组分类似乙烯裂解C9,因此参考C9加氢工艺,将PFO原料以200℃为切割点,各组分性质分析如表4所示:

从上表可以看出经切割后,PFO原料中的烯烃基本富集在小于200℃的组分中,且该组分中萘含量仅为8.6%,而重组分中萘含量高达32.5%,且溴价仅为14.8gBr/100g,上述分析数据表明PFO原料可采取切割工艺,将小于200℃的组分进行加氢,而大于200℃的组分可无需加氢,直接进行精馏提萘。

1.3.2.1 加氢催化剂的制备

1.3.2.1.1 載体的制备

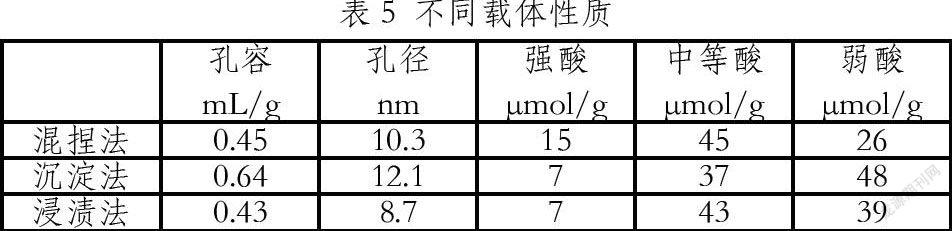

由于Al2O3-TiO2兼具热稳定行好,加氢活性高的特点,选择Al2O3-TiO2复合氧化物为加氢载体。采用混捏法、沉淀法、浸渍法制备了不同的Al2O3-TiO2载体,其性质如表5所示:

表5可以看出采用沉淀法制备的Al2O3-TiO2载体具有最佳的孔容及孔径,而在中等酸及弱酸总强度方面,三种制备方法无明显差别,均较适合用于高烯烃原料的加氢载体,因此选择用沉淀法制备的Al2O3-TiO2为催化剂载体。

1.3.2.1.2 催化剂的制备

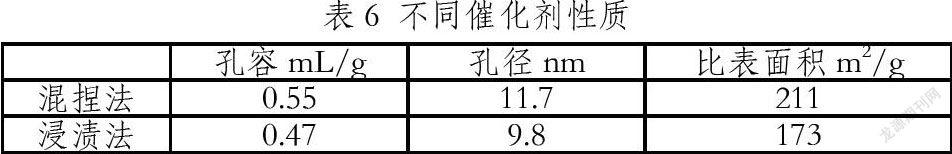

高烯烃含量油品的加氢需要在低温进行,一般选择贵金属Pd、Pt或者镍系催化剂,由于贵金属催化剂成本高,且油品中硫、氮等杂质极易使催化剂失活,因此一段加氢选用镍系催化剂。表6为采用不同制备方法制备30%NiO含量催化剂的性质:

从表可以看出采用浸渍法,由于活性组分含量较高,经过浸渍活性组分后,由于活性组分进入到载体的孔结构中,导致载体的孔容、孔径、比表面积均有很大程度的下降,而且30%氧化镍含量需要多次浸渍、焙烧制备工艺繁琐,因此的一段加氢镍系催化剂采用混捏法制备。

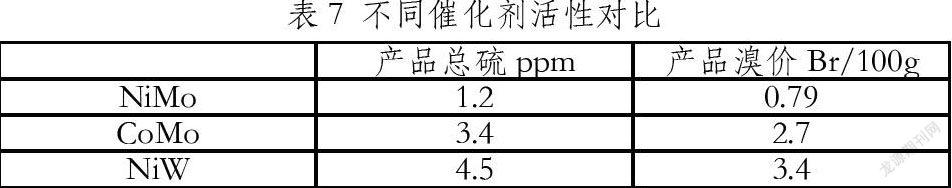

加氢脱硫一般采用Co、Ni、Mo、W等活性组分,选用不同的活性组分,以Al2O3-TiO2为载体制备出不同催化剂,在3.0MPa、空速1.0h-1、氢油比500的条件下,其活性测试如表7所示:

从上表可以看出NiMo加氢催化剂的活性最高,这是因为CoMo催化剂加氢饱和性能低于NiMo催化剂,而NiW催化剂一般需要在高压情况下才能表现出高活性,因此二段加氢采用NiMo催化剂。

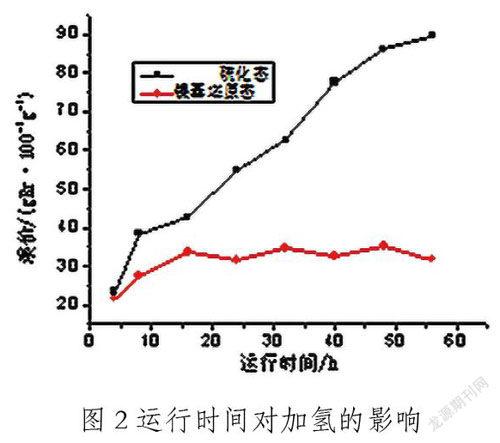

1.3.2.2 PFO小于200℃的组分加氢

由上述的PFO全组分加氢实验可知,由于切割后小于200℃的组分烯烃含量高,若使用硫化态加氢催化剂,催化剂将存在高温下快速失活的可能,而镍基还原态催化剂在低温下即可脱除原料中的烯烃类不饱和物,从而避免高温下烯烃聚合结焦,影响催化剂长周期运行的问题。为验证上述推断,采用硫化态催化剂及镍基还原态催化剂对PFO小于200℃的组分进行了加氢实验,用以研究运行时间对加氢反应的影响,其结果如图2所示。从图中可看出采用硫化态催化剂,随着运行时间的延长,加氢产品的溴价不断上升,运行到60h后,其溴价即超过80gBr/100g,表明催化剂不适用于此类原料的加氢。采用镍基还原态催化剂,最初始催化剂活性也随运行时间的延长而降低,但运行至16h后催化剂的活性逐渐稳定,出口产品溴价在30-35gBr/100g之间波动。上述数据表明对于PFO小于200℃的组分加氢,由于其烯烃含量过高,应采用低温镍基催化剂,从而避免在高温下烯烃聚合结焦,影响催化剂使用寿命。

根据上述实验,对于PFO小于200℃的组分加氢应采用两段加氢工艺,一段加氢选用还原态Ni系催化剂,在55-100℃的低温下脱除原料中的双烯烃、苯乙烯等易结焦物质,二段加氢采用NiMo硫化态催化剂在高温条件下对原料中的硫、氮、烯烃等杂质进一步脱除。

1.3.2.2.1 反应温度对一段加氢的影响

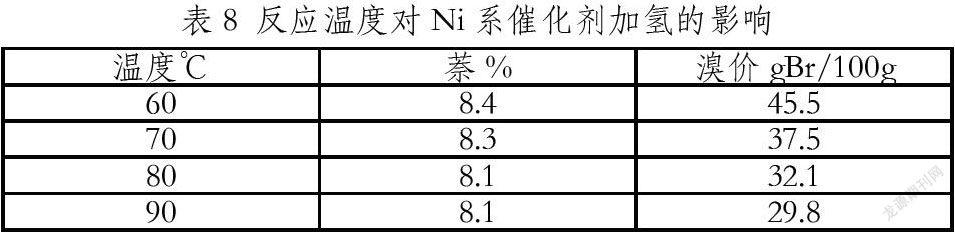

由于原料中含有大量不饱和烯烃,而烯烃在加热条件下易聚合结焦,影响催化剂的活性与使用寿命,因此一段加氢应在较低的温度下进行,既要有效脱除不饱和烯烃等热敏物质,也要防止上述热敏物质在高温下结焦,对催化剂造成损害。在3.0MPa、空速1.0h-1、氢油比400的条件下研究了反应温度对Ni系催化剂加氢的影响,结果如表8所示:

从上表可以看出在60-90℃的低温下,催化剂即有很强的烯烃饱和能力,并且随着反应温度的提高,烯烃饱和率越高,当反应温度达到80℃时,继续提高反应温度烯烃饱和率提升不明显,考虑到原料在高温下易聚合结焦的特点,反应温度选择80℃较为合适。

1.3.2.2.2 反应压力对一段加氢的影响

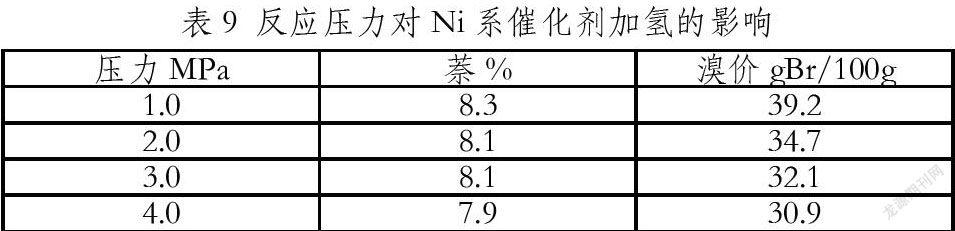

一段加氢进行的主要是烯烃的加氢饱和反应,是减分子反应,因此增加反应压力有利于反应平衡向加氢产物方向移动,有利于双烯烃等物质的脱除。另一方面反应压力增加,可提高氢气在油品中的溶解度和吸附氢浓度,有利于提高加氢反应速率和反应平衡向加氢产物方向移动。表9为在温度80℃、氢油比400、空速1.0h-1的条件下反应压力对一段加氢反应的影响。从表9可以看出,当反应压力低于3.0MPa时,产物的溴价随压力的降低而明显升高,且上升趋势较快。当反应压力高于3.0MPa时,产物的溴价随压力的增加而逐渐减小,但下降趋势缓慢,继续增加反应压力对烯烃的饱和意义并不大。由于增大压力会提高对设备的要求,因此一段加氢的反应压力在3.0 MPa较为合适。

1.3.2.2.3 反应空速对一段加氢的影响

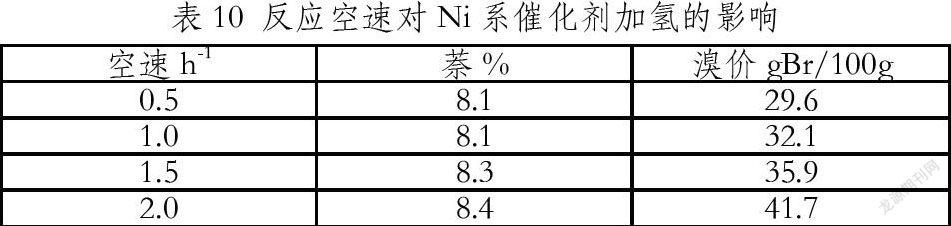

油品的空速直接关系到装置处理能力的大小,空速越大装置的处理能力越强,盈利越大。但空速过大,会造成油品在床层中停留时间过短,导致双烯烃加氢转化率下降。在压力3.0MPa、温度80℃、氢油比400条件下研究了空速对一段加氢反应的影响,结果见表10。研究表明随空速的增大,产物的溴价也随之增大,当空速超过1.0h-1时,产物的溴价增大趋势逐渐加快,因此一段加氢反应的空速在1.0较为合理。

1.3.2.2.4 反应温度对二段加氢的影响

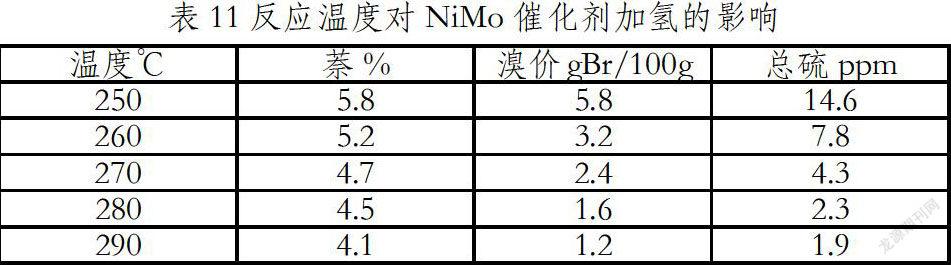

以上述压力3.0MPa、温度80℃、氢油比400、空速1.0h-1的一段加氢产物为原料,采用NiMo加氢催化剂在3.0MPa、空速1.0h-1、氢油比500的条件下研究了反应温度对加氢的影响,结果如表11所示:

从表11可以看出,当反应温度达到280℃时产品的溴价小于2.0gBr/100g,总硫小于3.0ppm,其产品可用作芳烃溶剂油或汽油高辛烷值调和组分。

1.3.2.3 PFO大于200℃的组分精馏提萘

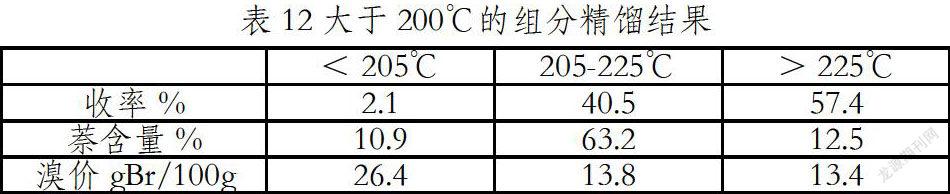

以大于200℃的组分为原料,在实验室采用蒸馏的方式,收集各馏程段油品,并对其进行萘含量分析,以期通过蒸馏完成对萘组分的抽提富集,其结果如表12所示:

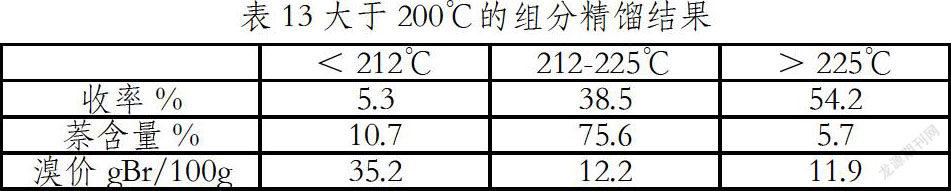

从上表可以看出,萘组分主要集中在205-225℃之间,经色谱分析该组分中萘含量为63.2%,萘含量未达到预期一方面是因为该馏程范围较宽,自身成分较复杂,二是因为受蒸馏实验装置塔板数及回流量等因素的影响,导致分离效果较差。根据上述精馏结果,将萘组分的富集温度区间调整为212-225℃,并且通过增加精馏柱长度及调整回流比以期提高分馏精度,其结果如表13所示:

从表13可以看出,通过提高精馏柱长度及调整回流比,并且缩小萘组分的馏程范围,可以将萘组分的含量富集至75.6%。

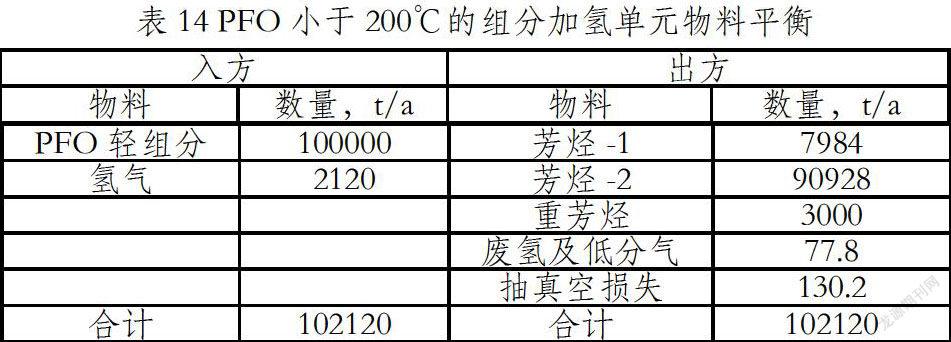

1.3.2.4 物料平衡及经济分析

PFO小于200℃的组分加氢单元物料平衡,以10万t/a的处理量为例,见表14。

无硫环保芳烃溶剂油按7000-7500元/t计算,高辛烷值的低硫汽油调和组分在6000-6500元/t,工业萘价格在6000元/t左右,而PFO售价在3500-4000元/t左右,PFO小于200℃组分的加氢成本大概在800-1000/t,因此粗略计算,PFO原料采用本项目所提供的深加工技术,每吨大概能创造效益在1500-2000元/t左右。

2 技术今后的应用

本文主要通过对乙烯裂解燃料油(PFO)组分性质的分析及加氢工艺的研究,确定了对PFO采取先切割后加氢的处理工艺,将原料PFO以200℃为界进行切割,然后对200℃前馏分进行两级加氢,脱除双烯烃、单烯烃、杂元素等,得到轻质芳烃,作为溶剂油或者轻质芳烃产品,200℃后馏分提取萘,剩余部分作为洗油产品。针对PFO小于200℃组分的性质,研制出一种弱酸性且酸性中心较多的Al2O3-TiO2复合载体。

一段加氢催化剂采用混捏法,二段加氢催化剂采用浸渍法制备出两段加氢催化剂,一段加氢采用镍系催化剂,具有低温加氢活性高,抗硫中毒及结焦能力强的特点,二段加氢采用镍钼系催化剂,加氢活性高,抗结焦能力强。通过加氢实验研究了加氢反应温度、压力、空速等条件对催化性能及副反应的影响,确定了催化剂最佳工艺条件:一段加氢条件为压力3.0MPa、溫度80℃、氢油比400、空速1.0h-1,可将原料的溴价从153gBr/100g降至35gBr/100g以下,烯烃转化率大于77%;二段加氢条件为压力3.0MPa、温度280℃、氢油比500、空速1.0h-1,其加氢产品的硫小于3.0ppm,溴价低于2.0gBr/100g,有机硫转化率高于98.5%。对于PFO大于200℃组分经过精馏,在212-225℃馏段收率为38.5%,萘含量为75.6%,溴价为12.2gBr/100g,大于225℃馏段收率为54.2%,萘含量为5.7%,溴价为12.2gBr/100g。