航空发动机零件环形内腔表面清洁度检查应用研究

2019-09-10赵永岗施成辰曾小莉

赵永岗,施成辰,曾小莉

(沈阳黎明航空发动机有限责任公司,沈阳 110043)

航空发动机制造是一个复杂过程,包括零件铸造或锻造机械加工装配表面处理整机试运行等过程,每一个工序完成后都会残留一些砂粒铁屑等机械杂质。在加工过程中,残留在零件配合面或油道孔上的杂质清理不干净,装配时精密件表面会被压伤或划伤。在实际运转过程中,配合表面极易被杂质破坏,造成发动机整体性能下降,使寿命缩短[1-4]。因此零件清洁度水平是航空发动机的一个十分重要的质量特性。

目前对于航空发动机零件的清洁度检查方法少有报道,特别是对于航空发动机零件内腔表面的清洁度控制方法没有文献可查。为了提高航空发动机的可靠性和运行寿命,杜绝外来杂质对发动机质量的影响,目前国内航空发动机领域研究者们已着手深入研究航空发动机清洁度检查及控制方法,制订相关标准,不断投入实际生产应用中。文中针对某不锈钢零件内腔表面提供了一种清洁度控制方法,不仅清洗效率质量高,而且不会损伤被清洗零件的基体。同时该工艺具有稳定可靠节约工时提高效率比较明显等优点。

1 试验

1.1 试件及要求

某不锈钢零件环形内腔表面如图1 所示,其中BW 孔与V 孔相通,两者之间的通道构成BR 区域内表面。BV 孔与AG 孔相通,两者之间的通道构成BL区域内表面,因此BRBL 区域形成两组环形内腔表面。对BRBL 区域的内表面进行清洁度检查,技术文件中要求清洁度检查级别为C 级,即最大杂质质量为3 mg,最大硬颗粒尺寸为0.1 mm。

图1 某不锈钢零件环形内腔表面

1.2 设备

采用1000 mm×1000 mm×1000 mm 专用清洗槽预清洗零件;采用型号为XX6702500 压力清洗枪清洗零件;采用TG328A 光电分析天平将所用的滤网进行称量,精度为0.1 mg;用LEICA DM 6000M 金相显微镜检测硬杂质颗粒大小,放大倍数为50×;用MILL PORE 溶剂真空过滤装置过滤收集的溶液;用电热烘箱烘干过滤后的滤纸。

1.3 工艺流程

该试验的工艺流程为:检查零件→装夹具→预清洗→冷水洗→检查水膜→压缩空气吹干→卸夹具→移至清洗车→高压水射流清洗→检查清洗车底部的滤网直至无杂质→收集溶液→清洁度检查→吹干→烘干→检验→包装。

1.4 清洁度检查方法

清洁度检查方法对产品的过程控制质量保证和失效分析很重要,常见的清洁度检查方法有目视检查法称量法接触角法荧光发光法颗粒尺寸数量法和颗粒大小等方法。生产过程中需要的是稳定易于量化易追溯可重复的清洁度检查方法,同时要满足成本低,操作方便的要求[9-13]。

1.4.1 杂质质量的检查方法

采用称重法检查杂质质量。具体操作步骤:首先用精度为0.1 mg 的分析天平对3 μm 的滤纸进行称量,用mp表示。然后将滤纸用镊子夹起,慢慢放在过滤收集瓶瓶口中心处,对准收集瓶瓶口中心处安装过滤器的漏斗,夹紧后往漏斗内缓缓倒入收集的溶液。此时打开真空泵开关,一直到漏斗内的液体全部被抽入到收集瓶中,再关闭真空泵的开关。最后将滤纸以及残留在滤纸上的杂质放入干净的培养皿中,盖上盖子放入烘箱中,在50~55 ℃下烘干45 min。在干燥器中放置到室温后,再次用分析天平对烘干后的滤网及残留杂质进行称量,用mA表示。最终杂质的质量m 用式(1)计算:

式中:mA为滤网及剩余杂质的质量,mg;mp为滤网的质量,mg。

1.4.2 硬颗粒尺寸的检查方法

采用金相显微镜检查硬颗粒的大小。将带杂质的滤网放入金相显微镜下测量硬颗粒的大小,如果滤网上的金属颗粒或硬颗粒的大小满足清洁度检查分类要求,则认为合格。待清洁度检查结果合格后,用洁净的压缩空气吹干零件,然后将零件放入干净的聚乙烯塑料袋中,防止二次污染。

1.4.3 清洁度检查级别

用杂质质量和颗粒度大小来表征零件清洁度水平,其清洁度检查级别见表1。

表1 清洁度检查分类表

2 结果与讨论

2.1 清洗方法对清洁度检查的影响

零组件要获得较高的清洁度水平,选用合适的清洗方法至关重要。常用的清洗方法包括:机械清理浸洗喷射式清洗蒸汽式喷射清洗超声波清洗等[5-8]。根据现场实际情况及零件形状,文中选用了碱性清洗剂浸洗和高压水射流清洗的方法。

2.1.1 碱性清洗剂浸洗

碱性清洗剂浸洗采用40~50 g/L 的Turco4215 溶液在40~60 ℃下对零件进行整体浸洗,主要目的是去除零件表面肉眼可见的油污。通过水膜破裂检查确定除油效果,沥干至少5 s 后检查水膜,在10~30 s 内水膜应连续完整。如破裂,重复进行预清洗至水膜不再破裂。

2.1.2 高压水射流清洗

高压水射流清洗就是通过水射流的打击直接作用到物体表面,使粘附在零件表面的物体脱离下来。文中用到的清洗介质为去离子水,要求其电阻率至少为50 000 Ω(或不大于20 μs/cm),pH 值为5~8。压力清洗枪喷嘴直径为0.3~0.5 mm,压力为0.35~0.45 MPa。其基本原理是去离子水通过高压水枪形成高压,然后经过喷嘴喷射出速度很高的水射流来去除零件表面的污染物。采用高压水射流清洗方法不会损伤零件的基体,且清洗效率高,清洗质量好,设备简单,成本较低,同时不会对环境造成严重污染。

2.1.3 清洗效果对比

为了选取合适的清洗方法,分别对碱性清洗剂浸洗高压水射流清洗碱性清洗剂浸洗+高压水射流清洗三种方法进行了对比,用零件表面水膜破裂情况和零件表面残留杂质情况评价清洗效果。

用上述三种方法将零件清洗后移至清洗车内(如图2 所示),然后用流动水冲洗约20 min 后,检查清洗车底部的铜质滤网,滤网目数为100 μm,用滤网上残留杂质来判断清洗零件的干净程度。试验结果见表2,从表2 可以看出,采用碱性清洗剂浸洗+高压水射流清洗的方法清洗效果最好。这是因为碱性清洗剂能够去除零件的油污,而对于粘附在零件表面的杂质以及内腔表面的杂质去除效果不好,但粘附在表面的杂质经碱液清洗剂浸泡后已松动,再用高压水射流可轻松去掉。同时环形内腔表面采用高压水射流清洗操作简单,效果良好。

图2 清洗车及底部的滤网

表2 不同清洗方法效果对比

2.2 冲洗夹具对清洁度检查的影响

为了保证孔内表面的清洗效果,避免内表面杂质的残留,设计一套反向清洗夹具,即用高压喷射去离子水冲洗时应从小孔进大孔出。因此清洗BR 内表面,要从BW 孔进,从V 孔出;清洗BL 内表面,要从BV 孔进,从AG 孔出。考虑到对每一个BW 孔及BV孔内表面要清洗,因此设计了一套整体反向冲洗夹具(如图3 所示),将工装安装在零件上,利用上下橡胶圈进行密封,使零件与工装在BV 孔BW 孔处形成一个封闭内腔,实现对BRBL 区域内表面的清洗及清洁度检查。采用反向清洗夹具工作时间长,每清洗一个零件大约需要16 h 才能满足工艺文件要求。为了提高生产效率,对反向清洗夹具进行改进,增加了一套转换装置,实现既能从小孔进大孔出,又能实现从大孔进小孔出,如图4 所示。采用正反向清洗夹具后,每清洗一个零件缩短到8 h,生产效率提高100%。清洗时,先反向,即水流先从小孔进大孔出,避免孔内杂质多而堵塞小孔。然后正向清洗,即水流从大孔进小孔出,这样能够冲洗到反向清洗不到的区域。通过正反向交替清洗,确保内腔表面清洗彻底。采用正反向夹具清洗及清洁度检查步骤如下:

图3 反向冲洗夹具

1)采用48 g/L 的Turco4215 溶液在50 ℃下浸泡10 min 进行预清洗。当正向冲洗BR 和BL 内表面时,关闭阀门1,打开阀门3,转换阀门2 与管路垂直。当反向冲洗BR 和BL 内表面时,打开阀门1,关闭阀门3,转换阀门与管路平行。

2)经冷水洗后,零件表面水膜连续,没有破裂现象。

3)用洁净的压缩空气吹干零件。

4)按图4 安装冲洗夹具。

图4 正反向冲洗夹具

5)夹具安装完成后,将零件移至清洗车内。

6)采用高压喷射去离子水冲洗待检的环形内腔表面。

7)冲洗20 min 左右,检查清洗车底部的滤网,目视发现滤网上有杂质,继续冲洗20 min。取下滤网检查没有发现有任何残留杂质,说明BRBL 区域内表面已经冲洗干净。

8)再用去离子水冲洗环形内腔表面,并用带盖的塑料容器收集约1000 mL 溶液。

2.3 试验结果

2.3.1 杂质质量

对收集的全部溶液进行清洁度检查,采用称量法检查杂质质量。具体操作步骤:首先用分析天平将所用的3 μm 的滤纸进行称量,得mp=42.0 mg;然后将滤纸用镊子夹起,慢慢放在过滤收集瓶瓶口中心处,对准收集瓶瓶口中心处安装过滤器的漏斗,夹紧后往漏斗内缓缓倒入收集的溶液,此时打开真空泵开关,一直到漏斗内的液体全部被抽入到收集瓶中,再关闭真空泵的开关;最后将滤纸以及残留在滤纸上的杂质放入干净的培养皿中,盖盖子放入烘箱中,在50~55 ℃下烘干45 min;再次用分析天平对烘干后的滤网及剩余杂质称量,得mA=43.5 mg。最终杂质的质量为1.5 mg,因此杂质质量合格。

2.3.2 杂质硬颗粒大小

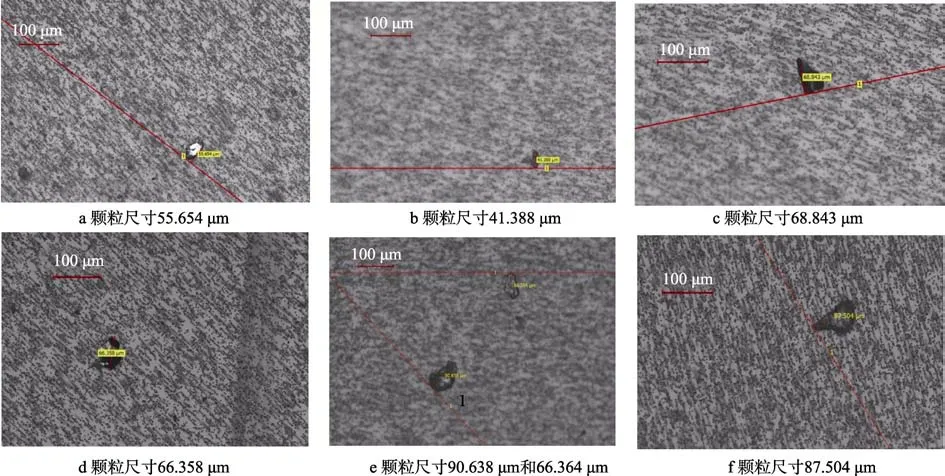

采用金相显微镜检查硬颗粒的大小。将滤网及残留在滤网上的杂质放入金相显微镜下测量硬颗粒的大小,经分析滤网内的硬颗粒均小于0.1 mm(如图5所示),因此杂质硬颗粒大小满足要求。

图5 显微镜下的颗粒(100×)

3 结论

1)通过预清洗和高压水射流清洗的联合方式对零件进行清洗,并借助正反向清洗工装对不锈钢环形内腔表面清洗。清洗时间由原来的16 h 缩短到8 h,工作效率提高100%。同时使用去离子水不会对被清洗零件的基体造成损伤。

2)采用3 μm 的滤纸过滤收集的清洗液,并用分析天平称杂质质量为1.5 mg,用金相显微镜检查硬颗粒尺寸,均小于0.1 mm。通过该方法能够满足某不锈钢零件环形内腔表面清洁度C 级检测要求。