原纤化天丝超细纤维微滤膜的制备及性能研究

2019-09-10刘富亮龙金赵堃宇

刘富亮 龙金 赵堃宇

摘要:通过对天丝纤维进行预处理和原纤化,制备出可生物降解的天丝超细纤维。将天丝超细纤维和聚对苯二甲酸乙二醇酯纤维(PET)按一定的配比混合后,通过湿法成形工艺制备微滤膜。结果表明,天丝超细纤维具有较高的比表面积和较小的平均直径,比表面积可达到6.43 m2/g,平均直径为414 nm。当在微滤膜中添加20%原纤化天丝超细纤维(纤维-3)时,与未添加原纤化天丝超细纤维相比,微滤膜的匀度指数和平均孔径大幅下降,匀度指数从67.1降低到35.7,平均孔径从11.37 μm减小到3.14 μm,抗张强度从334 N/m提高到1180 N/m。

关键词:微滤膜;原纤化天丝超细纤维;可生物降解;匀度指数

中图分类号:TS761.2 文献标识码:A

DOI:10.11980/j.issn.0254-508X.2019.10.002

Abstract: Biodegradable Tencel ultrafine fibrils were prepared by pretreatment and fibrillation of Tencel fibers.The biodegradable Tencel ultrafine fibrils had higher specific surface area and smaller average diameter, the specific surface area could reach 6.43 m2/g and the average diameter was 414 nm. The microfiltration membrane for the experiment was prepared by wet forming process using the mixed Tencel ultrafine fibrils and PET fibers in a certain proportion. Compared with no fibrillarized Tencel ultrafine fibrils, when 20% fibrillarized Tencel ultrafine fibrils (fibers-3) were added to the microfiltration membrane, the uniformity index of the membrane decreased significantly from 67.1 to 35.7, and the average pore size decreased from 11.37 μm to 3.14 μm, tensile strength increased from 334 N/m to 1180 N/m.

Key words: microfiltration membrane; fibrillarized Tencel ultrafine fiber; biodegradable; uniformity index

大多數直接获取的水源不宜饮用,往往要经过沉降、过滤等一系列步骤处理后才能达到饮用的要求。通过过滤来净化液态水或者其他种类的液体,一直以来都是一种重要的手段。19世纪以来,过滤技术已广泛应用于液体的过滤和分离。液体的过滤和分离,可分为微滤、超滤、纳滤和反渗透技术[1-2]。在以上这些技术中,使用最广泛的是微滤技术。微滤技术可用于拦截悬浮液中的颗粒,细菌以及其他形式的污染物,从而达到净化液体的目的[3-4]。微滤膜在石油化工、电子工业、食品工业、生物工程等领域得到了广泛应用,而且应用范围和规模正在逐步扩大[5]。

目前市面上大概有几十种规格的微滤膜,微滤膜的孔径从0.025 μm到14 μm不等,厚度约在90~150 μm之间,孔隙率大多高于50%。由于无纺布具有多孔的内部结构,高比表面积以及相对较低的成本等优点,在微滤膜领域中得到了广泛的应用。按制备工艺无纺布又分为干法无纺布和湿法无纺布,目前在微滤膜领域有许多关于干法无纺布的报道,如以合成物为原料通过静电纺丝的方法制备微滤膜[6-9],但是静电纺丝材料制备的微滤膜有固有的缺陷,由于静电纺丝材料强度差,且自身静电荷容易引起流体浸没现象,导致它在液体过滤中的应用也相对比较少[10]。近年来,也陆续有人研究以有机合成的超细纤维为原料,采用湿法成形的方法制备微滤膜[11]。但以纯天然绿色再生纤维为原料制备微滤膜相关研究的报道甚少。本课题采用天然绿色的天丝纤维,它是一种可生物降解的绿色纤维,可通过旋转纤维素的溶液得到。由于天丝纤维具有皮芯结构,在机械力的作用下可以分离成超细纤维。这些超细纤维不仅可用于制备微滤膜,而且经实验研究发现还可以控制微滤膜的孔结构[12-17]。

随着超细纤维材料在各领域应用技术的不断发展,超细纤维的制备技术也得到了进一步开发与创新。超细纤维狭义的定义是直径小于3 μm的纤维,对于圆形纤维,纤维的投影宽度就是它的纤维直径,可通过扫描电子显微镜照相后测量。对于非圆形纤维,它的投影宽度不仅与纤维的截面尺寸有关,纤维的扭曲度也会对投影宽度造成影响,因此测量纤维的比表面积时可用计算的方法得到纤维的平均直径。由于天丝纤维是非圆形纤维,为了统一表达,本实验中的纤维直径均指经过计算得到的纤维平均直径。超细纤维的制备方法主要包括化学法、相分离法、纺丝加工和原纤化等。目前产业化的超细纤维种类有熔喷纤维、静电纺丝纤维、玻璃棉纤维和原纤化超细纤维等。由于这些超细纤维的原料特性和制造方法不同,因此他们有各自的特点和不同的应用领域。目前超细纤维主要应用在过滤与分离、生物及医学治疗、电池材料和聚合物增强等方面。

本实验通过对天丝纤维进行预处理和原纤化,进而制备出原纤化天丝超细纤维。将原纤化天丝超细纤维和聚对苯二甲酸乙二醇酯纤维(PET)按一定的配比混合后,通过湿法成形工艺可制备出原纤化超细纤维微滤膜,以期为纤维的利用拓宽渠道。

1 实 验

1.1 实验原料

天丝纤维(Tencel,Lyocell莱赛尔纤维的商品名,奥地利兰精公司,纤度1.7 dtex,长度4 mm);聚对苯二甲酸乙二醇酯纤维(Polyethylene terephthalate,PET,日本帝人有限公司),PET-1:纤度2.2 dtex,长度5 mm;PET-2:纤度0.7 dtex,长度6 mm。

1.2 实验仪器

Mark_V1 PFI磨浆机,芬兰;JA2003精密电子天平,恒平科学仪器有限公司;95568纤维疏解机,奥地利;TMI 73-60湿法成型器,加拿大;FS300纤维分析仪,芬兰;EVO18扫描电子显微镜,德国;Techpap匀度仪,法国;KRK-2230双辊压延机,日本。

1.3 试样制备

1.3.1 原纤化天丝超细纤维的制备

经过合理的打浆工艺,有可能使天丝纤维充分的原纤化,形成具有几十到几百纳米直径的原纤化纤维[18-20]。由于天丝纤维原纤化机理已经有文章表述的十分明白,本文不再赘述。

取30 g绝干天丝纤维,用去离子水配制成浆浓为10%的天丝浆料,用质量分数为0.5% NaOH溶液 浸润处理天丝纤维浆料4 h。用PFI磨浆机将浆料在0.5 N/mm线性压力下打浆18000转、24000转、30000转,得到不同平均直径的原纤化天丝超细纤维,分别命名为纤维-1、纤维-2、纤维-3。取样进行纤维形态的测定,同时对浆料的打浆度和比表面积等进行测定。

1.3.2 原纤化天丝超细纤维微滤膜的制备

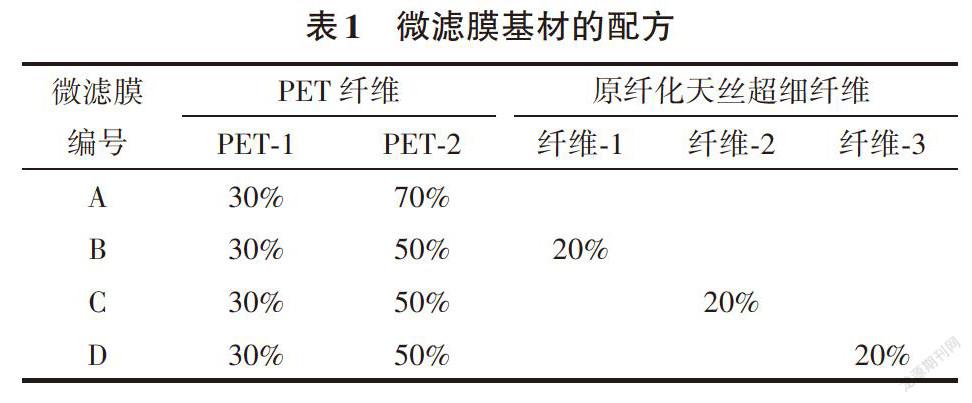

原纤化天丝超细纤维微滤膜(以下简称微滤膜)手抄片定量为70 g/m2,微滤膜基材配方见表1。将原纤化天丝超细纤维和PET纤维按照表1不同比例配比后进行手抄片抄造,不同配比制备的微滤膜手抄片分别命名为A、B、C、D。

1.4 表征方法

1.4.1 原纤化天丝超细纤维的表征

(1)纤维形态分析

量取30~50 mL质量分数为0.05%的纤维悬浮液,用FS300纤维分析仪测定不同原纤化程度天丝超细纤维的长度、宽度等形态参数,检测时保证每秒测量的纤维根数在80~120根之间,测量的总数在20000根左右。

(2)扫描电子显微镜

为了进一步观察原纤化天丝超细纤维的表面结构,将样品镀金后,在10.0 kV的加速电压下使用EVO18扫描电子显微镜对纤维形貌结构和尺寸、纤维原纤化程度和纤维形态的变化进行观察。

(3)比表面积

将原纤化天丝超细纤维配制成质量分数为1%的溶液,冷冻干燥后,用贝克曼库尔特SA 3100比表面积仪对原纤化天丝超细纤维的比表面积进行测量。

(4)平均直径

假设制备的原纤化天丝超细纤维为圆柱形并且具有相同的长度,则纤维当量直径计算见公式(1)。

式中,ρ为纤维密度,kg/m3;A为纤维比表面积,m2/g;L为纤维平均长度,mm。

1.4.2 微滤膜的表征

(1)匀度

匀度指纤维在纸基材料中分布的均匀程度,用匀度指数表示,匀度指数越小,样品的匀度就越好。本实验采用Techpap匀度仪对微滤膜的匀度进行测定。

(2)物理性质

微滤膜的孔隙率计算见公式(2)。

式中,为天丝纤维的平均密度,1.4 g/cm3;ρ为微滤膜的密度,g/cm3。

另外通过用美国PMI公司生产的毛细管流量计(CFP)可对微滤膜的孔径分布和平均孔径进行测定。

(3)水通量

使用自制的装置在常压下测定纯水的水通量,测试装置原理图可查阅相关参考文献[20]。将微滤膜剪切成直径为1 cm的圆盘状,置于装置之上,将一定体积的高纯水通过微滤膜,记录通过时间,根据公式(3)计算水通量。

式中,J为水通量,L/(m2h);V为取样体积,L;T为通过时间,h;A为微滤膜的有效面积,m2。

(4)抗张强度

采用L&W抗张强度仪,按照GB/T 453—2002对微滤膜抗张强度进行测定。

2 结果和讨论

2.1 原纤化天丝超细纤维的特性

2.1.1 形态分析

表2为原纤化天丝超细纤维形态参数。从表2可以看出,随着打浆转数的提高,纤维的平均直径减小,比表面积增大。说明天丝纤维在逐渐原纤化。由表2还可以看出,原纤化天丝超细纤维的长径比在300和600之间,3种纤维的平均直径都小于3 μm,因此得到的3种天丝纤维都是原纤化超细纤维,当打浆转数为30000转时,纤维-3的长径比最大。

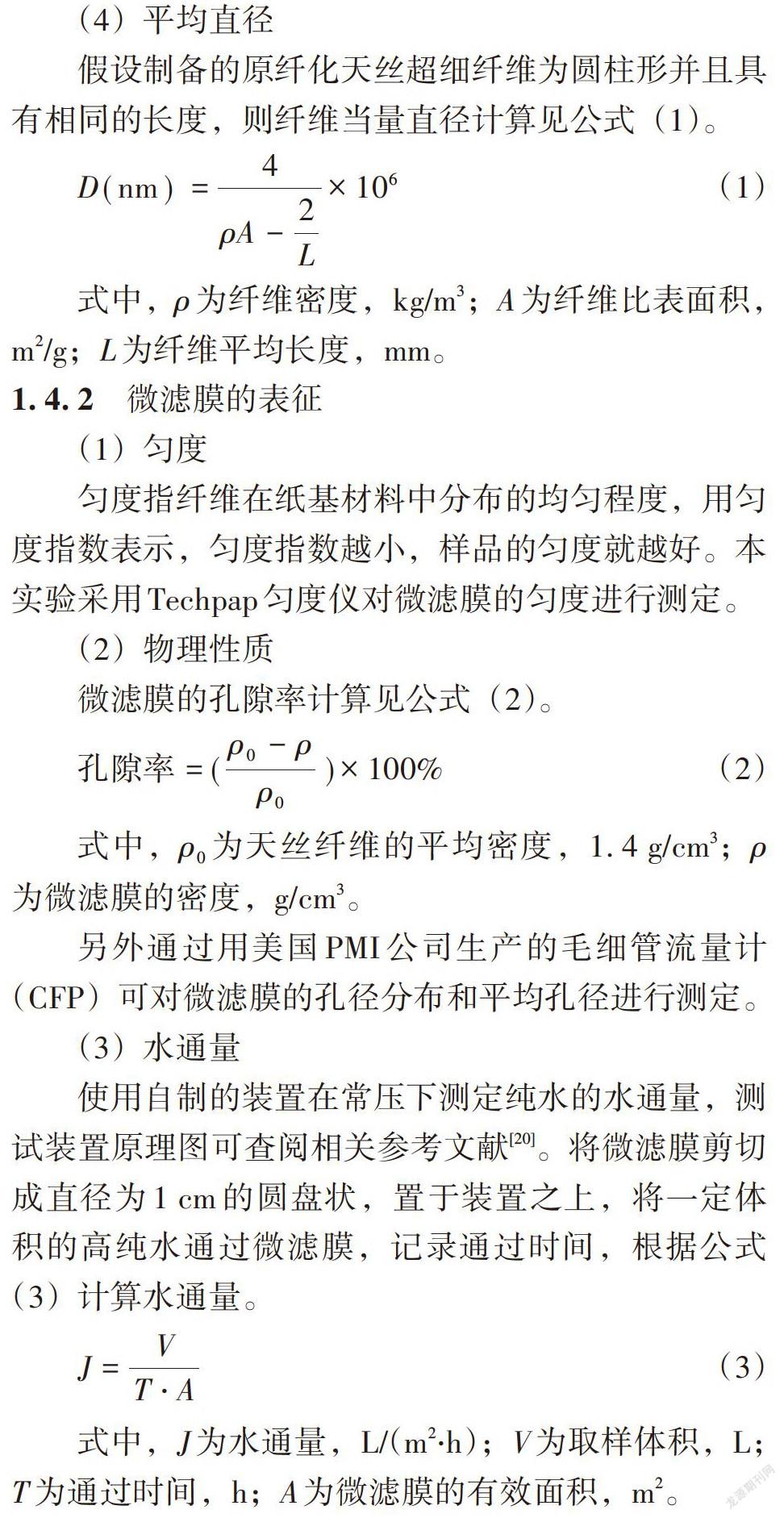

纤维-3长度分布如图1所示。从图1可以看出,纤维长度集中在0~1 mm范围内。

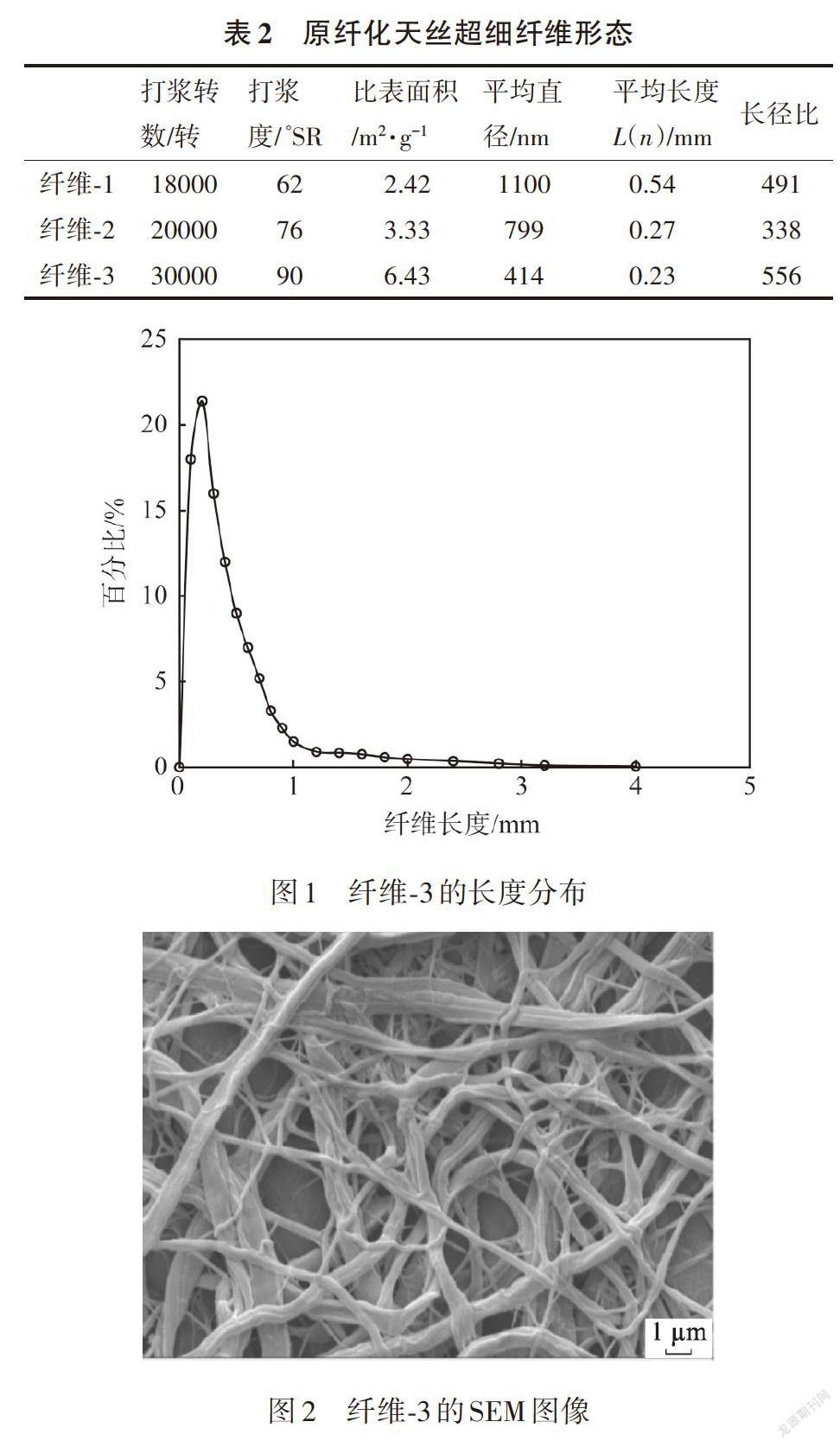

2.1.2 形貌分析

纤维-3的SEM图如图2所示。从图2可以看出,大部分纤维直径小于1 μm,且纤维形状为非圆形。

2.2 微滤膜特性

2.2.1 微滤膜的孔隙率

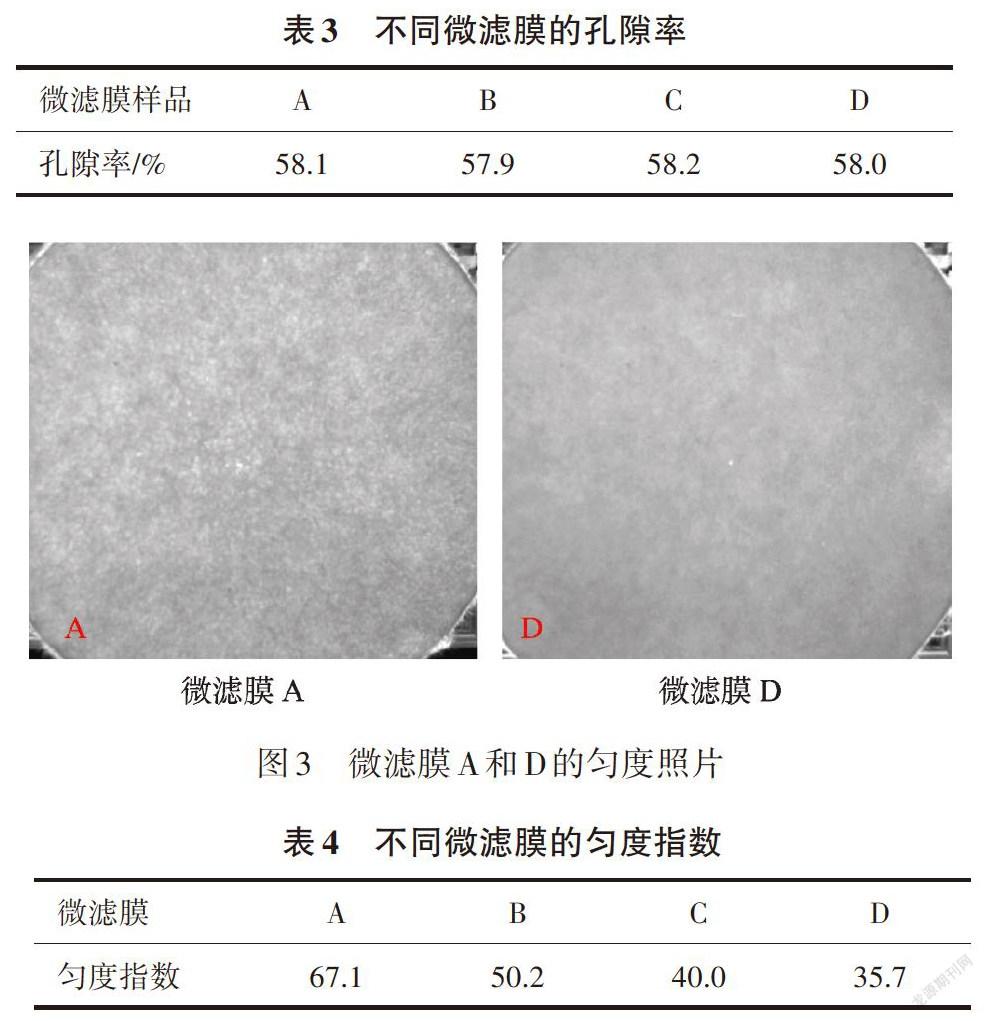

表3为不同微滤膜的孔隙率。由表3可知,微滤膜的孔隙率平均在58%左右。因此本实验制备的原纤化天丝超细纤维不会大幅改变微滤膜的孔隙率,可将微滤膜孔隙率控制在一定的范围内。

2.2.2 匀度指数

匀度是湿法成形无纺布最重要的特性之一,在湿法无纺布中纤维分布得越均匀,微滤膜的匀度指数越小,微滤膜的均匀性越好。图3为微滤膜A和D的匀度照片。从图3可以明显看出,添加20%纤维-3的微滤膜D比不含原纤化天丝超细纤维的微滤膜A具有更好的成膜性,勻度更好。

不同微滤膜的匀度指数见表4。从表4可知,随着原纤化超细纤维打浆转数的增加,微滤膜匀度指数逐渐下降,比较微滤膜D和微滤膜A可知,添加20%纤维-3的微滤膜D匀度指数大幅下降,从67.1下降到35.7。因此可以得出,原纤化天丝超细纤维对微滤膜匀度有着重要的改善作用,且天丝纤维原纤化程度越高、纤维越细,对微滤膜的改善作用越明显。

2.2.3 孔径及孔径分布

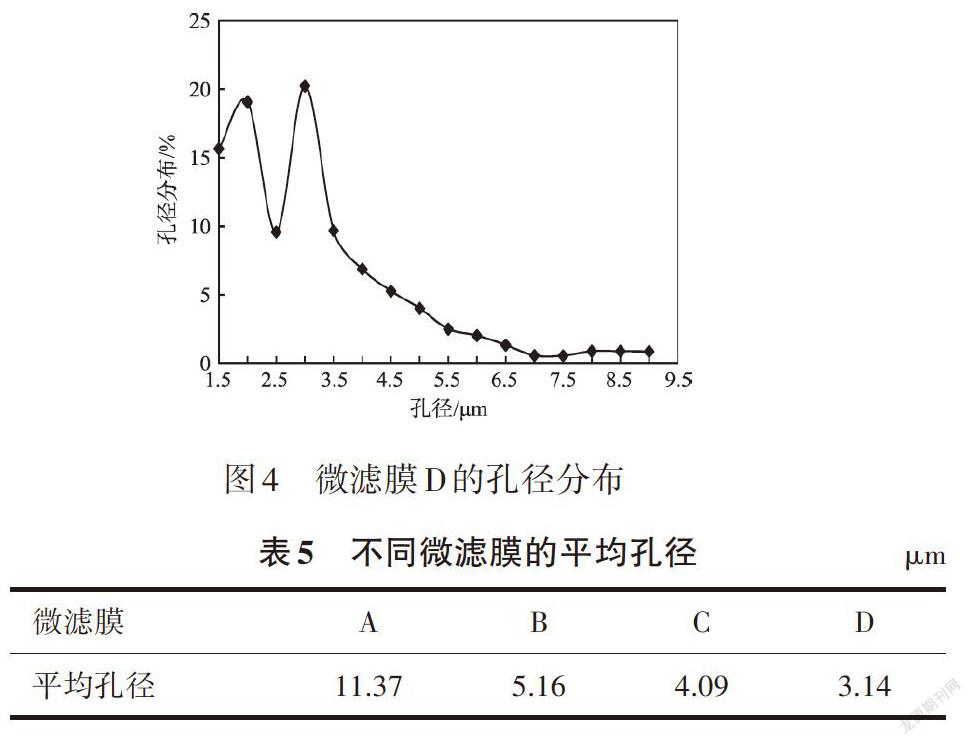

微滤膜D的孔径分布见图4。从图4可以看出,微滤膜D孔径主要分布在1.5~5.5 μm之间。

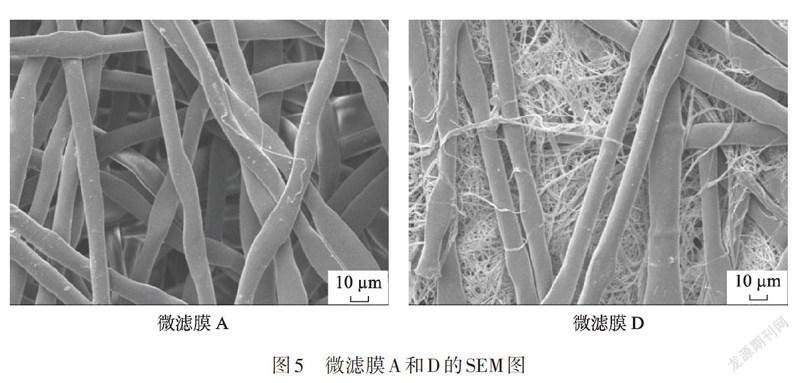

表5为不同微滤膜的平均孔径。从表5可以看出,原纤化天丝超细纤维越细,微滤膜的平均孔径越小。加入比表面积较大的原纤化天丝超细纤维可减小微滤膜的平均孔径。当加入20%的纤维-3时,微滤膜D的平均孔径降低至3.14 μm。图5为微滤膜A和D的SEM图,从图5可以看出,原纤化天丝超细纤维覆盖在较大的纤维上以减小微滤膜孔径。添加原纤化天丝超细纤维的微滤膜比未添加原纤化天丝超细纤维的微滤膜具有更均匀和更小的孔结构。

2.2.4 水通量

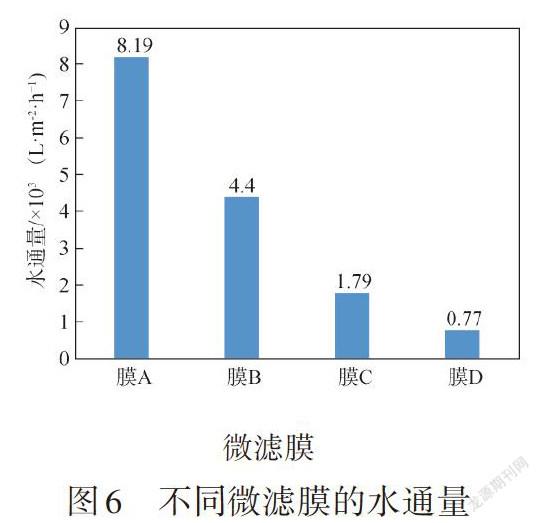

水通量是提高微滤膜过滤性能的一个关键性技术参数[17]。不同微滤膜的水通量如图6所示。从图6可知,不同微滤膜水通量逐渐减少,水通量减少的主要原因是制备的原纤化天丝超细纤维能一定程度上控制微滤膜的平均孔径,使微滤膜的平均孔径降低,从而使水通过微滤膜时的阻力增加,最终导致微滤膜水通量减少。常压下微滤膜D水通量为770 L/(m2h),仍能达到相对较高的一个水通量水平。因此经原纤化天丝超细纤维改善后的微滤膜能被应用于高水通量微滤预处理。

2.2.5 抗张强度

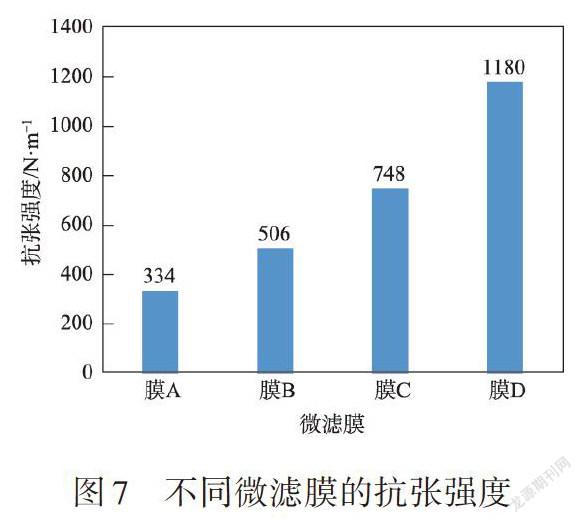

纸基材料的抗张强度由纤维间结合强度的大小和结合点的多少两部分组成。如果抗张强度太低,在后续加工过程中就会出现困难,会对产品的正常生产造成影响。图7为不同微滤膜的抗张强度。从图7可以看出,添加不同原纤化程度的天丝超细纤维时,微滤膜的抗张强度逐渐增加。当微滤膜中添加20%的纤维-3时,微滤膜D抗张强度明显增强,抗张强度由334 N/m提升到1180 N/m。因此可以得出,當微滤膜中添加一定量的原纤化天丝超细纤维时,可以使微滤膜在高通量的前提下克服其强度低的缺点,有望改善微滤膜的加工使用性能。

3 结 论

本实验通过对天丝纤维进行预处理和原纤化,进而制备出原纤化天丝超细纤维,然后将原纤化天丝超细纤维和聚对苯二甲酸乙二醇酯纤维(PET)按一定的配比混合后,通过湿法成形工艺制备原纤化超细纤维微滤膜。

3.1 随着天丝纤维打浆度的增加,天丝纤维的平均直径逐渐减少,原纤化程度逐渐增大。

3.2 制备的原纤化天丝超细纤维对微滤膜有着重要的改善作用,能使微滤膜形成更均匀的同时也能增加微滤膜的抗张强度。当添加20%打浆度为90°SR天丝超细纤维时,微滤膜的匀度指数大幅降低,由67.1下降到35.7,抗张强度从334 N/m提升到1180 N/m。

3.3 制备的原纤化天丝超细纤维能控制微滤膜的平均孔径,能使微滤膜具备更小和更均匀的孔结构。当添加相同比例的原纤化天丝超细纤维时,超细纤维越细,微滤膜孔径越小。微滤膜中添加20%打浆度为90°SR的天丝超细纤维(纤维-3)时,微滤膜的平均孔径由11.37 μm降至3.14 μm,水通量由8190 L/(m2·h)降至770 L/(m2·h)。

参考文献

[1] Ferry J D. Ultrafilter Membranes and Ultrafiltration[J]. Chemical Reviews, 1936, 18(3): 373.

[2] Zhao Z, Zheng J, Wang M, et al. High performance ultrafiltration membrane based on modified chitosan coating and electrospun nanofibrous PVDF scaffolds[J]. Journal of Membrane Science, 2012, 394: 209.

[3] LIANG Yun , YU Tian, HU Jian. Influence of Fibrinization Tencel Fiber on the Performance of Filter Media[J]. Transactions of China Pulp and Paper, 2010, 25(4): 47.

梁 云, 于 天, 胡 健.原纤化Tencel纤维对滤纸性能的影响[J].中国造纸学报, 2010, 25(4): 47.

[4] Moon E J, Kim J W, Kim C K. Fabrication of membranes for the liquid separation: Part 2: microfiltration membranes prepared from immiscible blends containing polysulfone and poly (1⁃vinylpyrrolidone-co-acrylonitrile) copolymers[J]. Journal of Membrane Science, 2006, 274(1/2): 244.

[5] Wang Jing, Zhang Yushan. Research status and development trend of ultrafiltration membrane and microfiltration membrane in sewage water treatment[J]. Industrial Water Treatment, 2001(3): 4.

王 静, 张雨山.超滤膜和微滤膜在污(废)水处理中的应用研究现状及发展趋势[J].工业水处理, 2001(3): 4.

[6] Liu Y, Wang R, Ma H, et al. High-flux microfiltration filters based on electrospun polyvinylalcohol nanofibrous membranes[J]. Polymer, 2013, 54(2): 548.

[7] Sambaer W, Zatloukal M, Kimmer D. 3D modeling of filtration process via polyurethane nanofiber based nonwoven filters prepared by electrospinning process[J]. Chemical Engineering Science, 2011, 66(4): 613.

[8] Susanto H, Stahra N, Ulbricht M. High performance polyethersulfone microfiltration membranes having high flux and stable hydrophilic property[J]. Journal of Membrane Science, 2009, 342(1/2): 153.

[9] Yoon K, Kim K, Wang X, et al. High flux ultrafiltration membranes based on electrospun nanofibrous PAN scaffolds and chitosan coating[J]. Polymer, 2006, 47(7): 2434.

[10] Li D, Frey M W, Joo Y L. Characterization of nanofibrous membranes with capillary flow porometry[J]. Journal of Membrane Science, 2006, 286(1/2): 104.

[11] Yoshida M, Suzuka R. Support substrate for separation membrane: US 8034729[P]. 2011-10-11.

[12] Wahi R. Application of Esterified Sago Bark for Removal of Oil from Palm Oil Mill Effluent[D]. Negeri Selangor: Universiti Putra Malaysia, 2014.

[13] Manian A P, Abu-Rous M, Lenninger M, et al. The influence of alkali pretreatments in lyocell resin finishing–Fiber structure[J]. Carbohydrate Polymers, 2008, 71(4): 664.

[14] Henriksson M, Berglund L A, Isaksson P, et al. Cellulose nanopaper structures of high toughness[J]. Biomacromolecules, 2008, 9(6): 1579.

[15] Petersen B A, Dodd A J, Hajnal A S, et al. Pulp and fibrillated fiber composite: US 9212435[P]. 2015-12-15.

[16] Xiwen W, Jian H, Jin L. Preparation ultra-fine fibrillated lyocell fiber and its application in battery separator[J]. Int. J. Electrochem. Sci., 2011, 6: 4999.

[17] Aussawasathien D, Teerawattananon C, Vongachariya A. Separation of micron to sub-micron particles from water: electrospun nylon-6 nanofibrous membranes as pre-filters[J]. Journal of Membrane Science, 2008, 315(1/2): 11.

[18] SONG Bing, SHI Yong, LU Hailong, et al. Preparation and Characteristics of a Paper-based Bacterial Cellulose Microfiltration Membrane[J]. Transactions of China Pulp and Paper, 2015, 30(4): 32.

宋 冰, 石 勇, 陸海龙, 等.细菌纤维素纸质复合微滤膜的开发[J].中国造纸学报, 2015, 30(4): 32.

[19] Chen Jiwei, Wang Xiwen. Study on the Fibrillation of Tencel Fiber and the Performances of Tencel Fiber/Nonwoven Composite[J]. Paper Science & Technology, 2011, 30(3): 25.

陈继伟, 王习文. 天丝纤维的原纤化及其与无纺布复合性能的研究[J].造纸科学与技术, 2011, 30(3): 25.

[20] Zhou Jianer, Wu Jianqing, Wang Yongqing, et al.Modification For Al2O3 Microfiltration Membrane With Nano-Crystalline ZnO Coating[J]. Journal of the Chinese Ceramic Society, 2004(12): 1464.

周健儿, 吴建青, 汪永清, 等.纳米ZnO涂层对Al2O3微滤膜的改性[J].硅酸盐学报, 2004(12): 1464.

(责任编辑:黄 举)