考虑不同截面翼型选取的风电机组叶片优化设计方法

2019-09-06刘永前赖福兴阎洁陈子新李莉韩爽王永

刘永前,赖福兴,阎洁,陈子新,李莉,韩爽,王永

(1.新能源电力系统国家重点实验室(华北电力大学),北京市 昌平区102206;2.中国大唐集团有限公司赤峰分公司,内蒙古自治区 赤峰市024000)

0 引言

提高风力发电的效率和经济性,一方面需要提高机组和风电场运行控制水平[1-2],另一方面需要提升风电机组各项性能指标[3-4]。叶片是风力发电机组捕获风能的最主要装置,空气流过叶片翼型产生气动力,气动力在风轮旋转平面的分力产生风轮转矩,实现了空气动能到风轮旋转机械能的转化[5]。对叶片参数进行优化能够有效提高叶片捕获风能的效率,进而增加风电机组的年发电量。

传统的叶片优化方法包括Glauert 方法和Wilson 方法[6-7]。Glauert 方法以叶素理论为基础,并考虑尾流影响引入了轴向诱导因子和周向诱导因子,对不同截面处的叶素进行受力分析,从而得到该截面处的转矩、功率和局部的风能利用系数,以风能利用系数为极值作为条件进行迭代,求得轴向诱导因子和周向诱导因子,最终确定各个截面处翼型的弦长和扭角。但Glauert 方法假设诱导速度均匀,忽略了升阻比和叶尖损失对叶片性能的影响,且风轮对工况比较敏感,尤其在风轮叶尖速比变化的工况下更为敏感。因此,采用该方法设计的风能利用系数与实际情况会有较大的差别。Wilson 方法在Glauert 方法的基础上考虑了叶片翼型阻力等因素[8],且引入了叶尖损失系数,提升了模型精度。但2 种传统方法均存在以下不足:1)机组实际性能除了与机组自身因素相关外,还受到风况等环境因素的影响[9],设计中应综合考虑,但传统方法无法考虑实际风速概率分布进行优化,即只能在某个设计风速下产生较大的功率系数,故而无法实现全工况发电量最大;2)设计翼型未能考虑攻角变化以及厚度等翼型参数的分布,导致设计结果需要大幅修正[10]。

为此,国内外研究者提出了诸多改进方法。Fuglsang 等[11]将叶片优化与风电场实际风速概率分布相结合,综合考虑不同风速下叶片的功率系数,将年发电量最大化作为叶片优化设计目标。何玉林等[12]提出了基于BEM-GDW 综合理论的叶片优化方法,将广义动态尾流理论(generalized dynamic wake,GDW)和动量叶素理论相结合,可以获得反映出入流变化与叶片响应之间关系的一阶微分方程,避免了动量叶素理论中的迭代过程。

上述方法在一定程度上弥补了传统方法的不足,但其设计变量均为各个截面的弦长和扭角,按照一定规则假设某种固定一种或者几种翼型,如低速风轮不要求特殊翼型升阻比,高速风轮在较宽范围内选取具有高升阻比的翼型等[13],但缺少定量的选择依据,更未能考虑各个截面不同翼型的影响,导致在翼型选择上未能达到最优。

为了解决上述问题,本文以各个截面处的翼型、弦长和扭角作为设计变量,以年发电量最大为目标建立优化模型,采用遗传算法求解计算,在叶片的气动优化设计时各个截面处翼型的选择能达到最优。

1 优化模型

1.1 目标函数

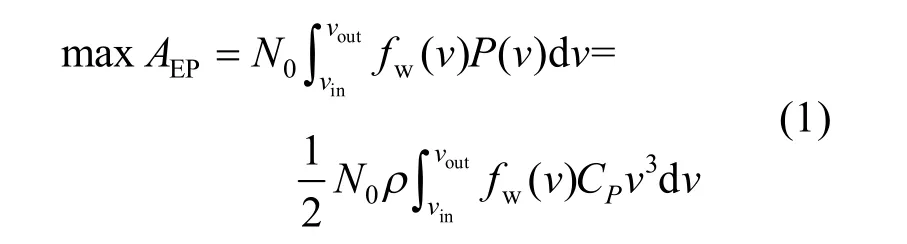

年发电量是衡量风电机组性能的重要指标,故选择年发电量最大为优化目标,如式(1)所示:

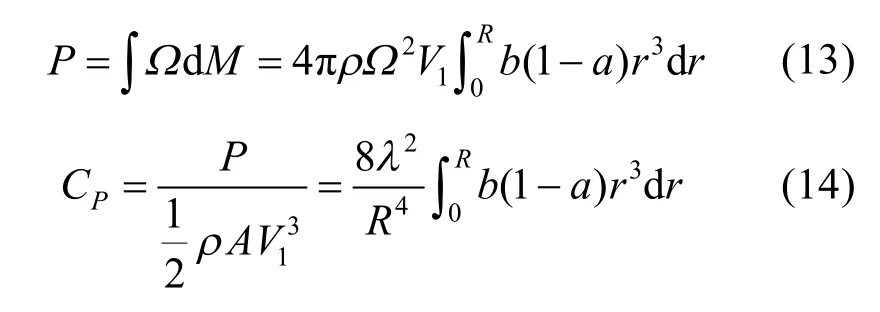

式中:AEP为年发电量;N0为一年中的小时数;v为风速;ρ为空气密度;vin为切入风速;vout为切出风速;fw(v)为风速的概率密度函数;P(v)为风速为v时的功率,CP为风轮功率系数。

在一定的风速分布下,风电机组风能利用系数决定年发电量,而风能利用系数和叶片的气动结构直接相关。因此,本文中优化模型的设计变量为叶片各个截面处的翼型、弦长以及扭角。

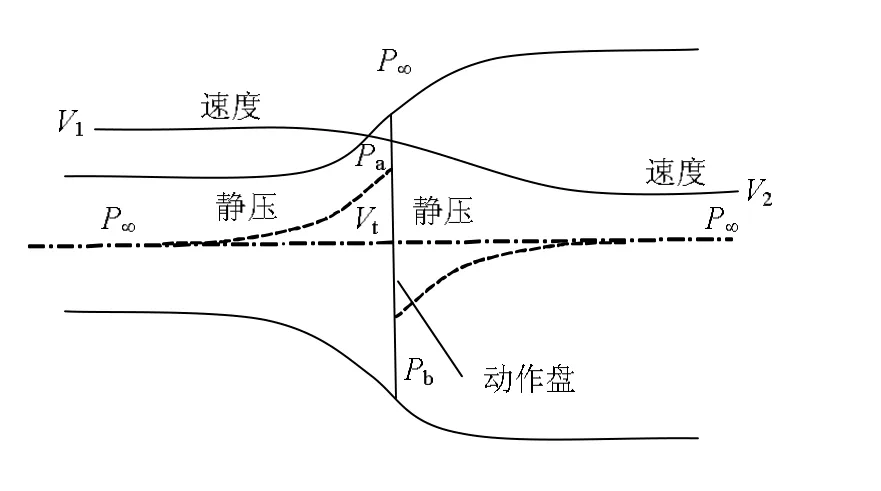

当不考虑风轮尾流的旋转时,可以得到风轮流动的单元流管模型[14-15],如图1所示。其中:V1为风轮前来流风速;V2为风轮后尾流风速;Vt为流过风轮的风速;Pa为风轮前的静压;Pb为风轮后的静压;P∞为风轮前后远方静压。

图1 风轮的单元流管模型Fig.1 Unit flow tube model of rotor

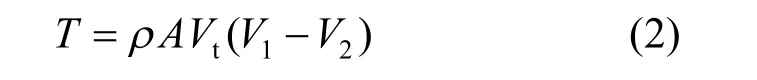

根据动量方程可以得到作用在风轮上的轴向推力为

式中A为风轮扫掠面积。

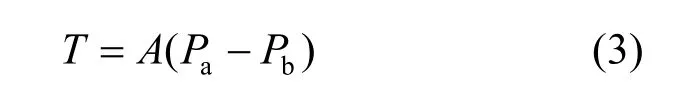

同时,轴向推力还可以表示为

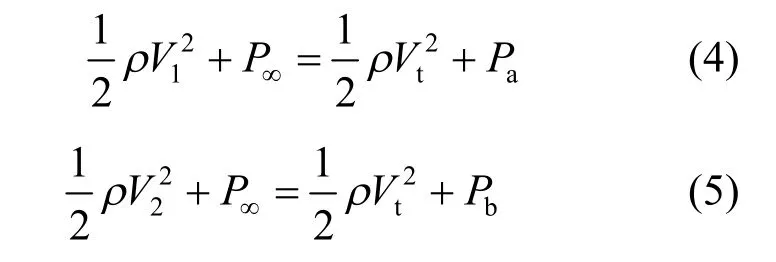

根据伯努利方程,风轮前后气流满足:

联立式(2)—(5)可得:

即流过风轮的风速是风轮前来流风速和风轮后尾流风速的平均值。

定义轴向诱导因子:

则流过风轮的风速和尾流风速分别为:

在考虑尾流旋转后,假设风轮处气流的角速度为ω,风轮角速度为Ω,定义周向诱导因子:

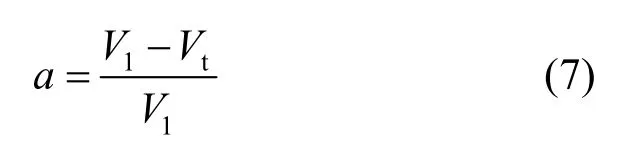

取风轮半径r处宽度为dr的圆环分析,作用在圆环上的轴向推力和转矩分别为:

风轮轴功率和功率系数分别为:

式中λ=Ωr/V1,为风轮的叶尖速比。

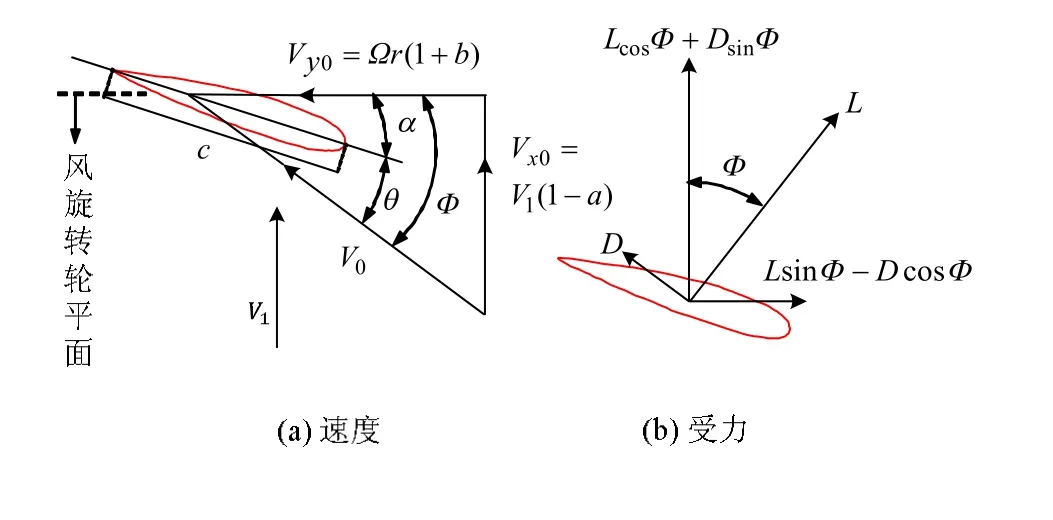

将风轮叶片沿展向分成许多微段,假设每个叶素之间的流动没有相互干扰,作用于叶素上的力仅与通过叶素扫过的圆环的气体的动量变化有关[16]。叶素上的气流速度和空气动力如图2所示,

图2 叶素上的气流速度和空气动力Fig.2 Airflow velocity and aerodynamics on foliosine

其中:α为叶素的几何扭角;c为叶素弦长;θ为翼型的攻角;V0为气流相对于叶素的速度,Φ=θ+α为入流角;L和D分别为在叶素上产生的升力和阻力。

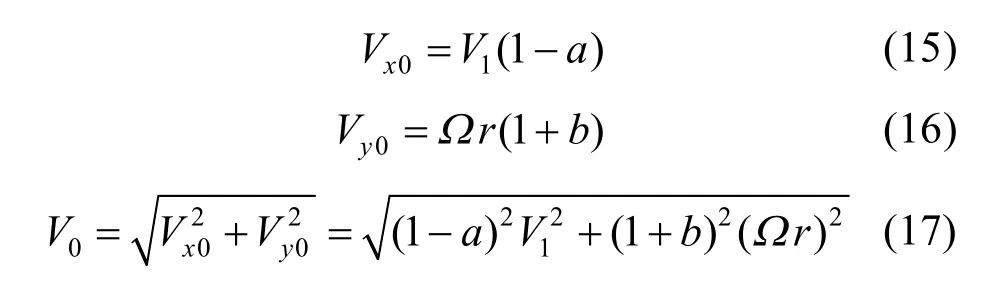

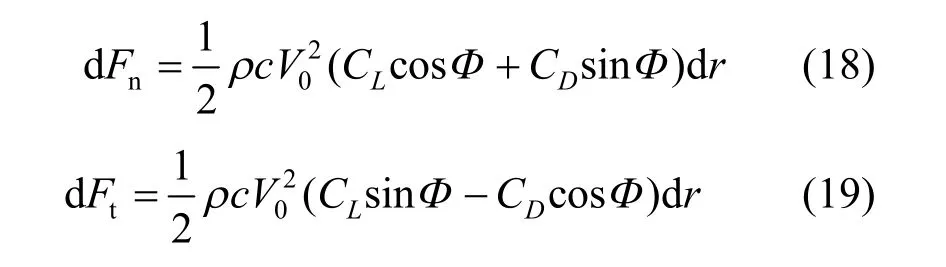

气流相对于叶素的速度在垂直于风轮旋转平面的分量Vx0为气流在风轮处的对地速度,在平行于风轮旋转平面的分量Vy0为风轮处气流对地速度和风轮线速度的叠加:

气流在叶素上产生的气动力同样可分解为垂直于风轮旋转平面的分量 dFn和平行于风轮旋转平面的分量 dFt:

式中:CL、CD分别为升力、阻力系数。

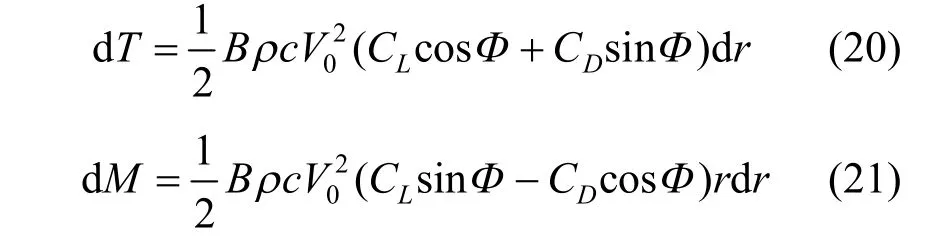

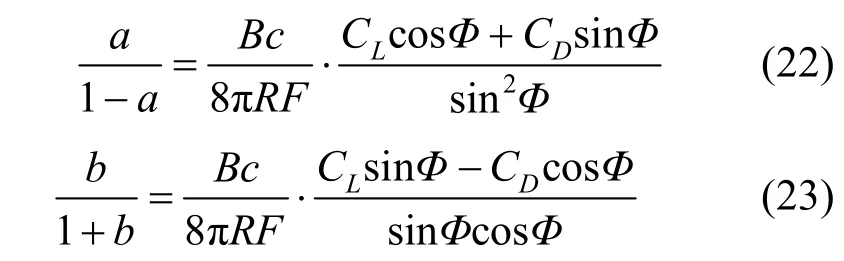

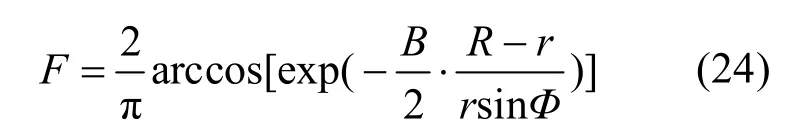

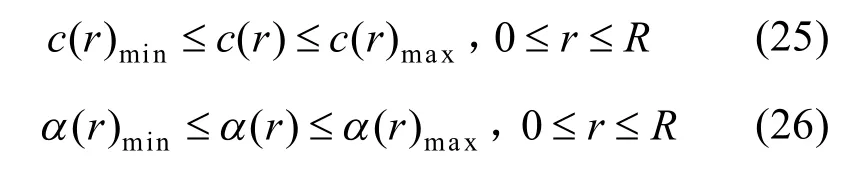

叶片数量为B,风轮半径r处宽度为dr的圆环上的轴向推力和转矩可以表示为:

式(11)、(12)分别是由动量理论得到的推力和转矩表达式,式(20)、(21)分别是对叶素受力分析得到的推力和转矩表达式,由于动量定理是将风轮假设为无穷叶片的桨盘,而实际中叶片数量有限,因此需考虑叶尖损失[17]。

联立式(11)、(12)和(20)、(21),并考虑叶尖损失,可以得到轴向诱导因子a、周向诱导因子b和叶素参数之间的关系:

式中:R为风轮半径;F为考虑叶尖损失而引入的普朗特叶尖损失修正因子[18],其表达式为

将式(22)、(23)代入式(14),并将式(14)代入目标函数(1)可得到设计变量和目标函数之间的关系。

1.2 约束条件

设计变量应满足相应的约束条件。对于各个截面的弦长和扭角,应满足:

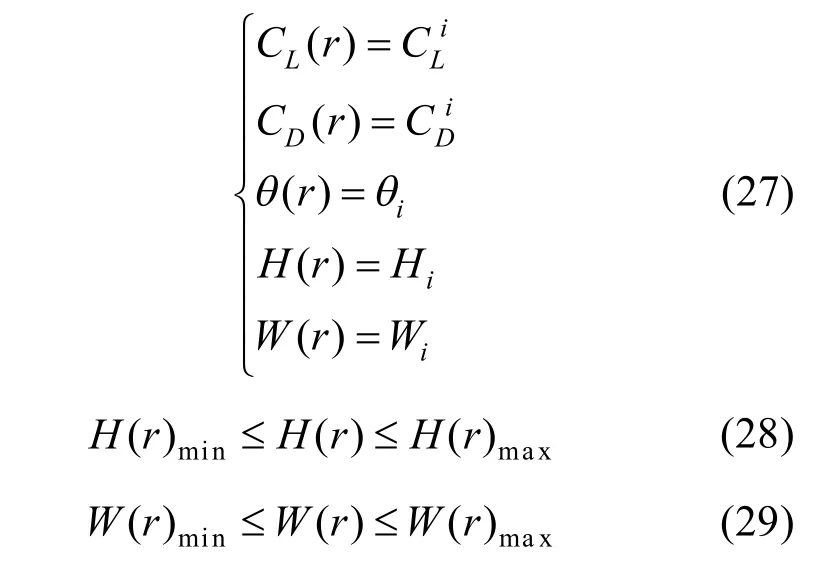

各个截面的翼型种类所对应的设计变量为升力系数CL、阻力系数CD、相对厚度H、相对弯度W和攻角θ,对于每一种翼型均选择其最大升阻比时所对应的升力系数、阻力系数和攻角。假设可供选择的翼型集合为M,第i(i∈M)种翼型的升力系数为、阻力系数为、攻角为θi、相对厚度Hi,相对弯度为Wi,则翼型应满足的约束为

式(27)表明各个截面处的翼型必须从给定的翼型集合中选取;式(28)为各个截面处翼型的相对厚度约束;式(29)为各个截面处翼型的相对弯度约束。

2 算例分析

2.1 参数设置

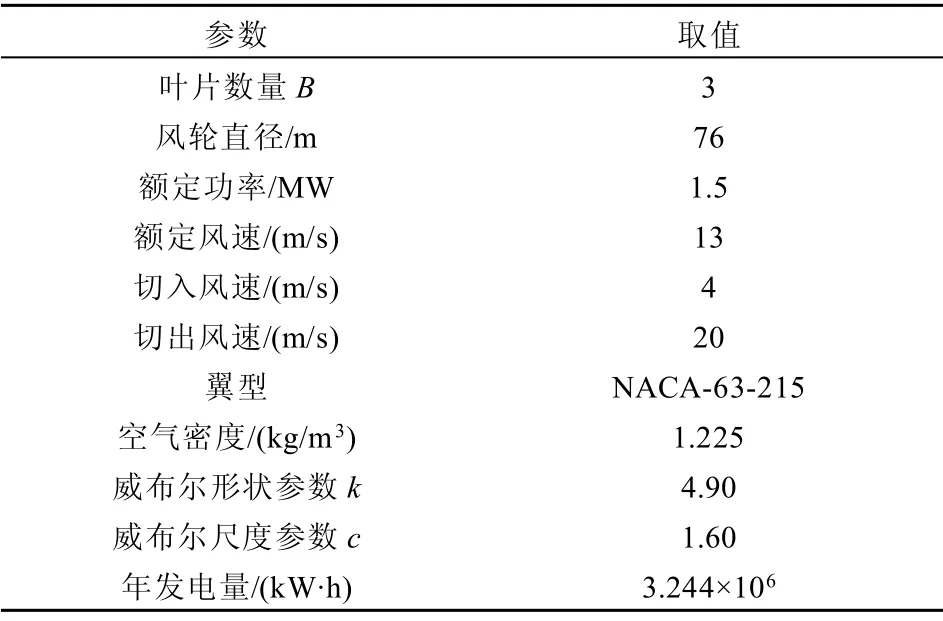

以某公司1.5 MW 风电机组为例进行叶片优化设计,设计结果与原机组性能进行对比,原机组参数及风况参数见表1。其中,平均风速的分布用双参数威布尔分布来描述。

本算例中所有供选翼型为NACA 系列翼型以及部分大厚度翼型,翼型的几何形状、入流角、升力系数、阻力系数等相关气动参数和几何参数来自Airfoil Investigation Database[19]。翼型在不同的攻角和雷诺数下呈现不同的升力系数和阻力系数,可以选取最佳升阻比时对应的攻角、升力系数以及阻力系数[20-21]。

表1 原机组参数与风况参数Tab.1 Parameters of rotor and wind condition

沿叶片展向将叶片分成10 段,设计变量包含各个截面处的弦长和扭角,属于连续取值的变量;也包含各个截面处的翼型种类,属于离散取值的变量,由于设计变量中含有离散型变量,不存在指导寻优搜索过程的最优性条件,一般采用枚举法或者启发式算法进行求解计算[22]。

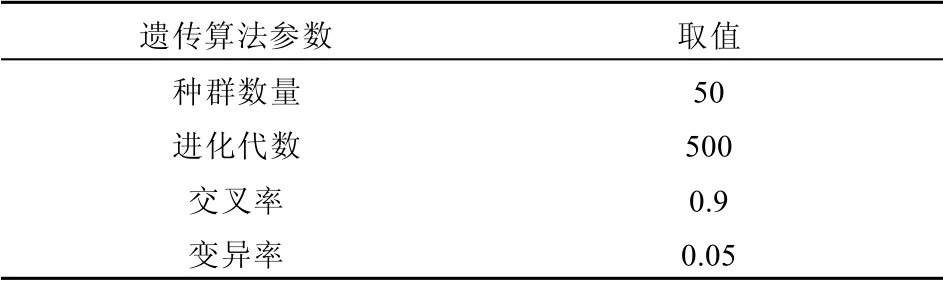

遗传算法是模拟达尔文生物进化论的自然选择和遗传学机理的生物进化过程的计算模型,通过不断的选择、交叉和变异过程,使种群向最优解的方向进化[23],相比于局域搜索算法,遗传算法从一个初始种群开始并行搜索,减小了陷入局部最优的可能性[24],适合用来求解本文的优化问题,本文中所用遗传算法的基本参数如表2所示。

表2 遗传算法参数Tab.2 Parameters of genetic algorithm

2.2 优化结果

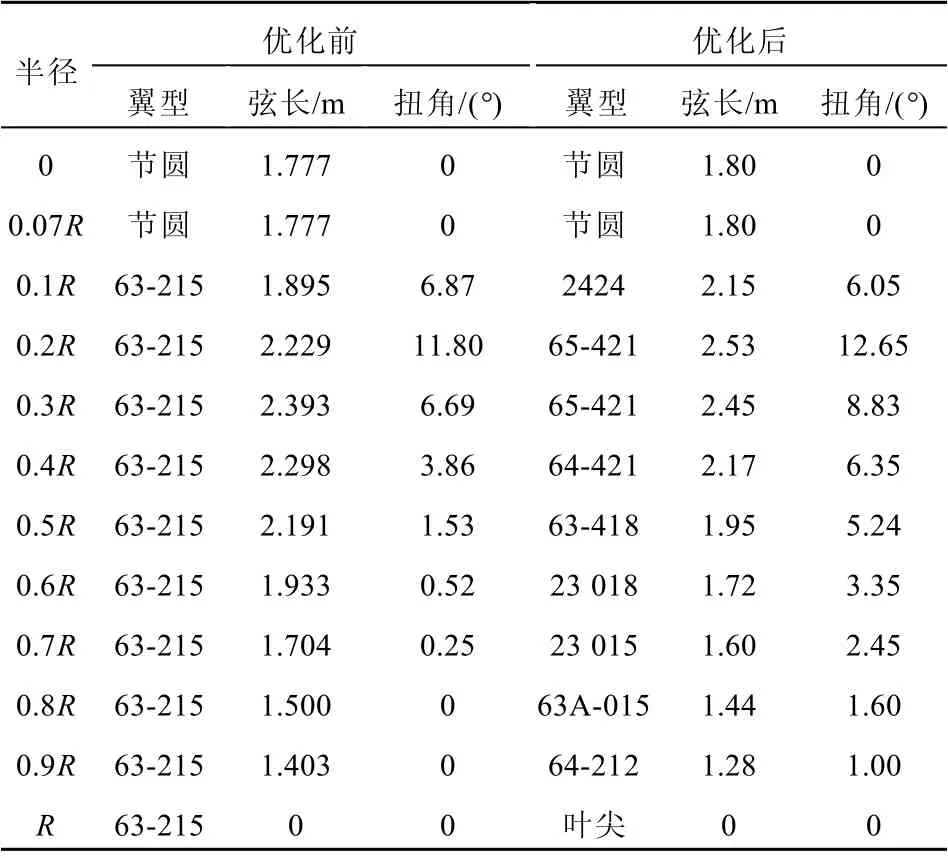

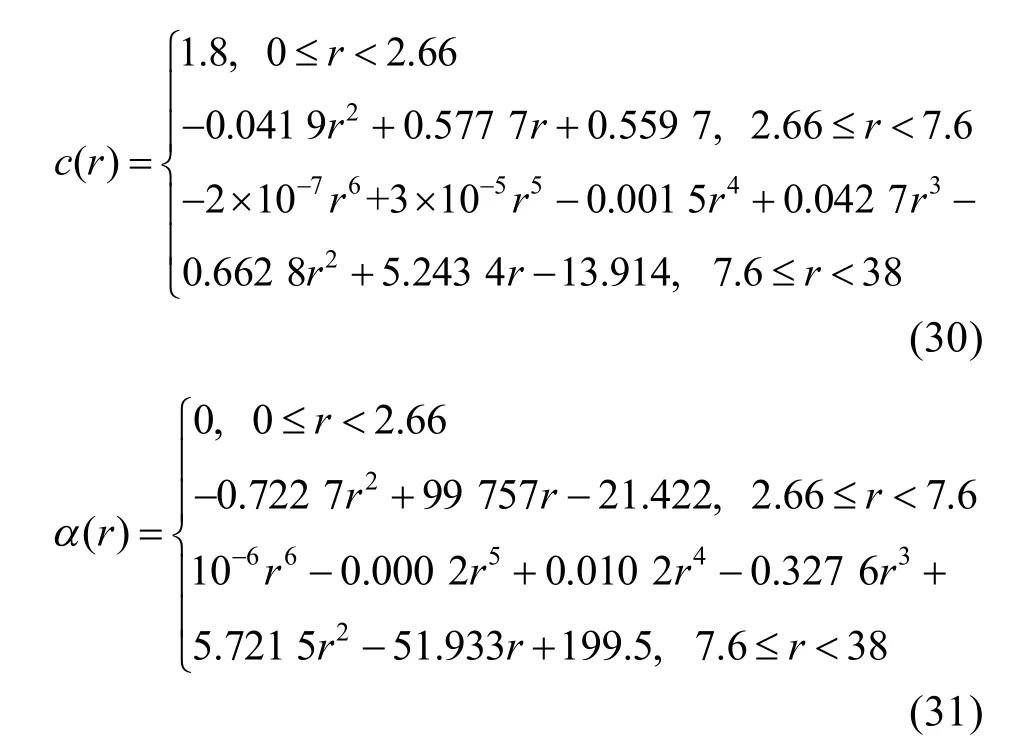

优化前后各个截面的翼型、弦长、几何扭角的取值见表3。表3中展示的是一些典型截面处的弦长和扭角,实际叶片的弦长和扭角沿展向分布是连续的,因此必须将优化结果进行拟合。可采用分段高阶多项式进行拟合,得到叶片在非典型截面处的弦长和扭角取值表达式,其结果分别见式(30)和式(31):

表3 各截面优化前后的翼型、弦长和扭角Tab.3 Aerofoil, chord length and torsion angle before and after optimization of each section

优化前叶片在所有截面处的翼型均为NACA 63-215 翼型,优化后叶片不同截面处的翼型有所不同,如:在0.1 倍叶片长度的叶根处,翼型为厚度较大的NACA-2424 翼型;中间大部分区域均选择了具有较高升阻比的翼型。优化前的叶片只采用一种翼型,其相对厚度均为15%,相对弯度均为1.1%,优化后采用不同翼型,相对厚度由根部向尖部小幅度地减小。除叶片根部和尖部,其余部分相邻剖面之间的相对厚度差异控制在3%以内,相对弯度差异控制在0.2%以内,减小了使用不同翼型给叶片制造带来的难度。优化后的弦长在靠近根部的区域内比优化前的弦长更长,但在中部到叶尖的大部分区域略小于优化前的弦长。优化前后的扭角变化比较明显,如:优化前叶片扭角在达到最大值后很快变小,且在后1/3 长度后几乎为0°;而优化后的叶片扭角在达到最大值后缓慢减小至接近0°,降低了叶片的制造难度。扭角、弦长、相对厚度和相对弯度沿叶片展向的分布曲线如图3所示。

图3 弦长、扭角、相对厚度和相对弯度的分布曲线Fig.3 Distribution of chord length, torsion angle,relative thickness and relative camber

2.3 气动性能对比

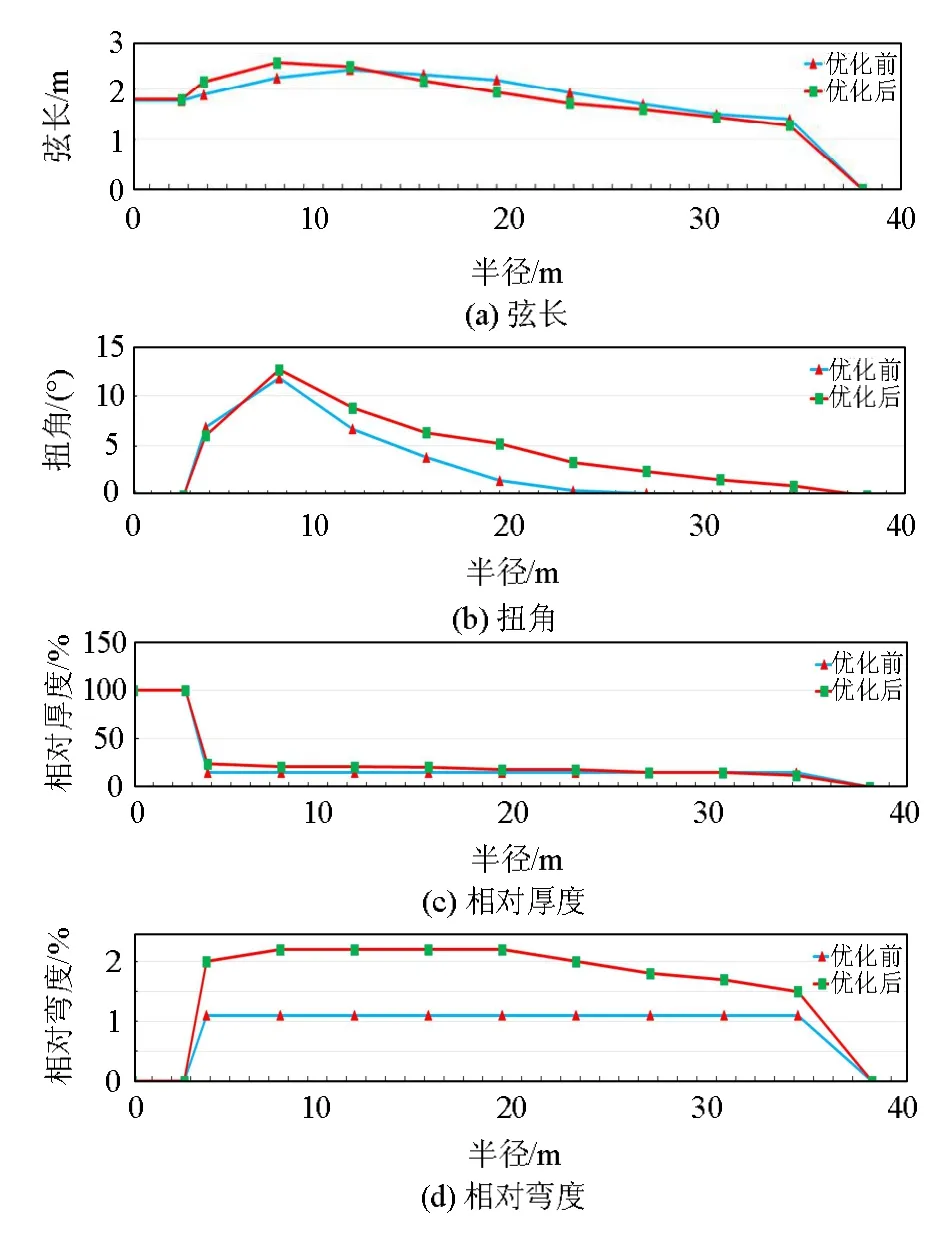

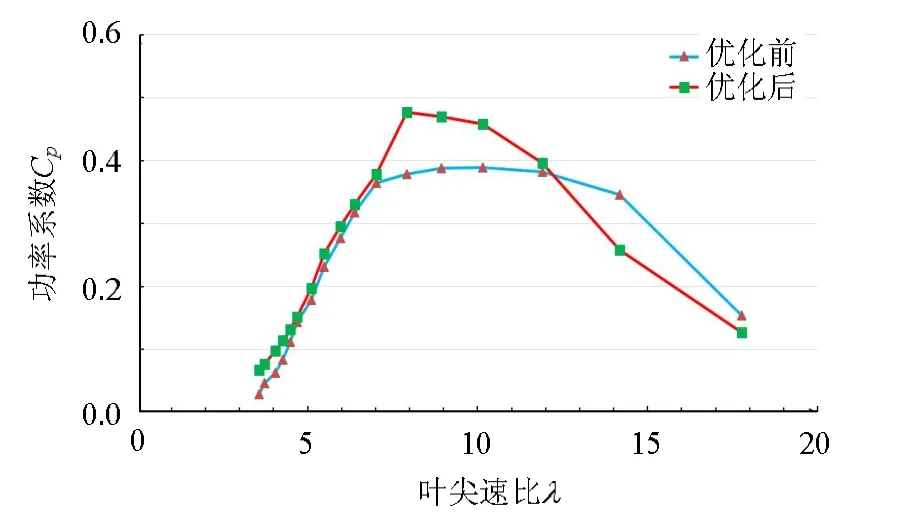

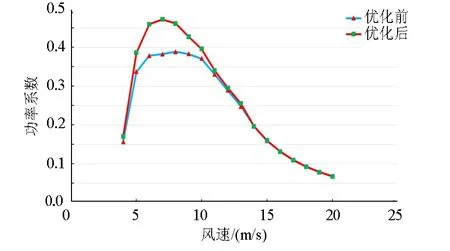

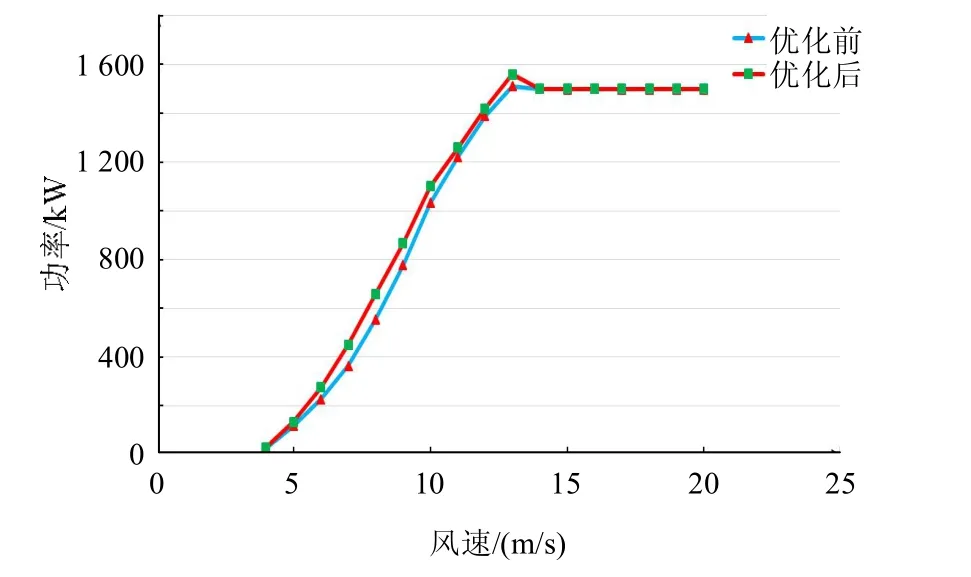

优化前后风电机组的C P-λ曲线对比如图4所示。优化前后的功率系数曲线和功率曲线分别如图5、6 所示。

从图4可以看出,采用单一翼型时的最大功率系数仅为0.38,考虑不同截面翼型选取进行优化后的最大风能利用系数可以达到0.46。优化后的风能利用系数在叶尖速比低于12 时一直大于优化前,特别是在最大功率系数附近提升明显,且可以在较大范围内(叶尖速比7~12)均大于优化前的最大风能利用系数,有利于风电机组在最大风能捕获运行阶段提高捕获效率。

图4 优化前后的CP-λ曲线对比Fig.4 Comparison of CP-λ curves before and after optimization

图5 优化前后的功率系数对比Fig.5 Comparison of wind turbine power coefficient before and after optimization

图6 优化前后的功率曲线对比Fig.6 Comparison of wind turbine power curves before and after optimization

由图5、6 可知,优化后的叶片在最大功率捕获阶段的功率系数比优化前更大,输出功率有所提高。在本文的风况下,优化后的年发电量由优化前的3.244×106kW·h 提高到了3.464×106kW·h,增加了6.7%。

3 结论

提出了考虑截面翼型的风电机组叶片优化设计方法,建立了基于遗传算法的叶片参数寻优模型。以某1.5 MW 风电机组为例,验证了所提方法的正确性和有效性。算例结果表明:

1)与传统方法中直接选取某种固定翼型的优化结果相比,将截面翼型作为设计变量进行叶片优化设计能够定量计算各个截面处选取不同翼型对年发电量的影响。

2)考虑不同截面翼型选取进行优化后的叶片气动性能有了提升,功率系数在最佳叶尖速比附近提升最为明显,且能够保持比较大范围的大功率系数。

3)与参考风电机组相比,优化后的叶片在最大风能捕获的运行阶段获得更大的输出功率,在相同风速分布条件下,年发电量增加了6.7%。