大型地下厂房岩壁吊车梁开挖支护设计与稳定性分析

2019-09-052潘兵2

2潘 兵2

(1.中国电建集团华东勘测设计研究院有限公司,杭州,311122;2.浙江中科依泰斯卡岩石工程研发有限公司,杭州,311122)

1 引言

岩锚梁又称岩壁吊车梁,是利用一定数量的深孔锚杆和岩壁台座把混凝土梁体牢牢地锚固在岩石上,由锚杆和钢筋混凝土联合构成壁式受力结构,梁体承受的全部荷载及其自重通过锚杆及岩壁台座传递到岩体内[1,2]。岩锚梁的结构特点及其在地下厂房施工期和运行期的重要作用使得其设计和施工备受重视。

岩壁吊车梁所承受的荷载不仅仅包括了运行期的吊车轮压荷载,也包括施工期洞室开挖卸荷作用,根据实际工程监测资料,岩壁吊车梁锚杆在承受吊车荷载前可能已承受较大量值的围岩释放应力,即开挖导致的岩壁吊车梁锚杆围岩释放应力往往超过轮压荷载导致的应力,其与围岩释放应力的大小与围岩地质构造、初始地应力场、洞室规模、岩壁吊车梁自重及开挖与支护等情况有关。

我国西部大量水电工程地下厂房建设中由于地应力高、地质条件复杂,围岩开挖释放应力偏大,在建设过程中出现了吊车梁体裂缝、围岩与混凝土结构非协调变形等问题,进而也将影响到岩锚梁的承载能力及稳定性。在高应力围岩卸荷条件下如何对地下厂房岩壁吊车梁进行合理地设计与稳定性评估,保障吊车梁施工期和运行期正常工作,工程技术人员必须进行深入分析研究。岩壁吊车梁设计工作综合了结构体型设计、开挖支护方案设计和后期运行稳定性评价等多个方面。通常来看,岩锚梁设计和稳定性评价工作主要按如下思路开展:

(1)通过工程经验类比、刚体极限平衡法、力矢量平衡法、弹性地基梁法等初步拟定,有时辅以结构模型试验,确定基本体型和锚杆参数等。

(2)通过数值计算方法,分析厂房开挖施工中和施加轮压荷载时岩梁结构的变形和应力、支护锚杆受力及岩壁座抗滑稳定性等方面特征,并据此进行岩梁结构稳定性的校核和优化。其中包括两个关键内容,一方面需深入论证岩锚梁层的开挖支护方案,通过合理分幅分区和精细化爆破开挖设计,确保岩锚梁开挖成型良好和岩台承载能力达标;另一方面是合理选定岩锚梁的浇筑时机。

(3)在地下厂房洞室开挖全过程中,应根据安全监测检测情况、现场裂缝排查及荷载试验成果,对岩锚梁的安全稳定性进行综合分析评价。

2 地下厂房岩壁吊车梁开挖支护设计

2.1 工程概况

杨房沟水电站工程是国内第一个百万装机的设计施工一体化EPC总承包大型水电项目。水电站地下厂房位于左岸山体内,布置4台单机容量375MW的水轮发电机组,总装机容量1500MW,工程级别为一等大(1)型。主副厂房洞纵轴线方位N5°E,开挖尺寸为230m×28m×75.57m,岩锚梁以上宽30m。主变室开挖尺寸为156.0m×18.0m×22.3m,两洞室间净距为45m。尾水调压室采用阻抗长廊式,1#和2#调压室尺寸分别为24m×69.5m×63.75m和24m×82m×63.75m。三大洞室共历时26个月开挖完成。

地下洞室群围岩岩性为燕山期花岗闪长岩,呈微风化~新鲜状,块状~次块状结构[3]。岩体完整性较好,除局部蚀变影响带和断层、节理密集带影响区域外,围岩整体以Ⅱ类和Ⅲ1类为主。地下洞室群开挖揭示Ⅳ级小断层和陡倾角节理、裂隙较发育,大部分断层宽度1cm~5cm,延伸长度一般40m~100m,除个别局部为岩块岩屑夹泥型外,大部分断层为岩块岩屑型。地下洞室群整体稳定条件较好,开挖揭示三大洞室不存在整体和大型块体稳定问题。

2.2 岩壁吊车梁轮压荷载及结构体型设计

杨房沟水电站厂房岩壁吊车梁布置在厂房机组段和安装场洞段,单边长度为210m。厂房选用两台700t/150t单小车桥机,桥机跨度27m,单台桥机主梁每侧轮子数量10个;两台桥机总额定起重量1400t,主梁的单个车轮最大轮压为Pmax=850kN。

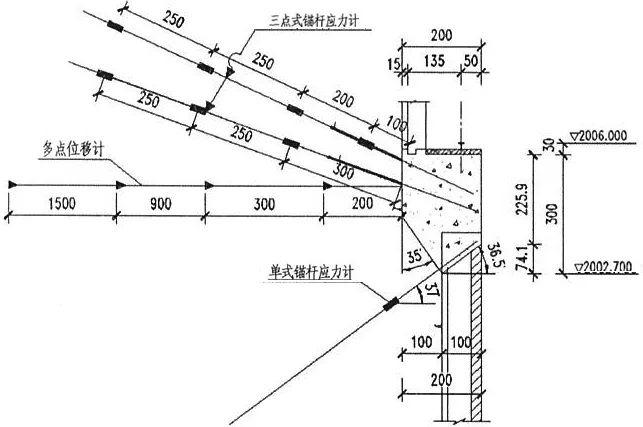

依据《地下厂房岩壁吊车梁设计规范》(NB/T 35079-2016),采用概率理论为基础的极限状态设计方法、按分项系数设计表达式进行结构计算,图1为吊车梁体型结构布置图。岩锚梁主要由钢筋混凝土梁座、上部2排斜拉锚杆、下部的受压锚杆及1排系统锚杆组合而成。岩锚梁宽2.0m,高3.0m,壁坐角35°,吊车梁中上部设2排锚杆PSB830(强度设计值fy=685MPa)φ40@70cm,长度L=11m,仰角分别为25°和20°,锚杆孔口2m区域涂抹沥青;吊车梁下部设1排普通砂浆锚杆HRB400(强度设计值fy=360MPa)φ32@70cm,长度L=9.0m。吊车梁采用C30混凝土,弹性模量为30GPa,泊松比为0.167,密度为2500kg/m3。

图1 岩壁吊车梁结构设计布置

2.3 岩壁吊车梁开挖顺序及浇筑时机

大型地下洞室中岩壁吊车梁所承受的荷载不仅仅包括运行期的吊车轮压荷载,也包括施工期洞室开挖卸荷作用。由于岩锚梁层位于地下厂房靠上部区域,厂房开挖爆破施工引起的侧墙变形对其工作性态存在较大影响,合理地开挖工艺和施工技术将是岩锚梁安全运行和岩台较好成型的保证。另外,在复杂地质条件下当岩壁的承载能力和开挖体形成型较差时,将可能出现边墙变形不协调现象,进而会影响岩锚梁结构的受力、变形及稳定性,因此,选定合理的岩锚梁浇筑时机也至关重要。

杨房沟地下厂房第Ⅱ、Ⅲ层为岩锚梁层,开挖支护设计建议的基本顺序如图2所示:第Ⅱ、Ⅲ层开挖高度为14.2m,采用中部拉槽,两侧预留保护层,中部拉槽超前两侧保护层30m~60m,品字型掘进方式进行开挖,中部拉槽分为2层开挖,两侧保护层分为5层开挖,具体开挖顺序为Ⅱ1→Ⅲ1→Ⅱ2→Ⅲ2→Ⅲ3→Ⅲ5→Ⅲ4→Ⅲ6→Ⅲ7→Ⅲ8。其中岩锚梁混凝土的浇筑时机,拟定为第III层开挖完成、第Ⅳ层边墙预裂爆破后。此外,Ⅳ层预裂爆破应在岩壁吊车梁锚杆(A、B、C锚杆)施工前完成,预裂深度不小于6m,且必须保证预裂效果,其预裂缝应连续贯通。待A、B、C锚杆施工完毕并检测合格后才能开始岩壁吊车梁混凝土的浇筑。岩壁吊车梁混凝土浇筑28d后方可进行第Ⅳ层开挖。

2.4 岩壁吊车梁岩台开挖成型情况

图2 岩锚梁层开挖顺序示意

杨房沟地下厂房岩壁吊车梁开挖施工总体进展顺利。厂房上游边墙围岩以Ⅱ类为主,局部Ⅲ1类,上游侧岩壁吊车梁岩台开挖总体成型良好,半孔率高,其中98%以上洞段能形成完整岩台面,典型开挖成型情况如图3。厂房下游侧边墙岩体质量较上游侧偏差,围岩类别以Ⅲ1类为主,局部Ⅲ2类,部分洞段受岩体蚀变、节理密集带、顺洞向陡倾结构面等不利地质条件影响,局部洞段岩台开挖成型相对较差,主要表现为以下开挖缺陷特征:岩台下拐点缺失、岩台局部存在结构光面、岩台底部缺失等。岩台成型情况不如上游侧,其中92%以上洞段能开挖形成完整的岩台面,典型开挖成型情况如图4。

图3 上游侧岩壁吊车梁岩台典型开挖成型情况

图4 下游侧岩壁吊车梁岩台典型开挖成型情况

3 地下厂房岩壁吊车梁稳定性分析

3.1 岩壁吊车梁稳定性数值计算分析

3.1.1 数值计算方法与模型

考虑到杨房沟地下厂房开挖规模较大、地质条件复杂,岩锚梁施工及运行期将要面临各类复杂工程问题,有必要对岩锚梁设计方案的合理性和可靠性进行数值模拟计算分析。研究工作主要基于三维离散元数值模拟程序(3DEC[4,5])展开,模型中充分考虑地下厂房的主要地质构造、地应力条件、开挖过程、岩锚梁浇筑和吊车轮压荷载施加等,通过数值计算获得围岩开挖响应规律、岩锚梁的受力及变形特征等,以分析评价该施工和支护方案下岩锚梁结构的稳定性。图5为地下厂房开挖三维数值计算模型概化图。

a.地下厂房开挖分区 b.岩壁吊车梁计算模型

3.1.2 数值计算结果分析

(1)岩壁吊车梁变形特征

图6给出了Ⅲ1类围岩条件下,厂房后续开挖中岩壁吊车梁变形情况。厂房开挖完成后,岩壁吊车梁累计变形一般在16mm~20mm左右。从变形增长情况看,在厂房第Ⅳ~Ⅶ层开挖期间,岩壁吊车梁的变形增长幅度相对较大,后续厂房下卧过程中,岩壁吊车梁变形增长幅度逐渐降低,对岩壁吊车梁整体稳定影响相对较小。在轮压荷载作用下,岩壁吊车梁变形增量如图7所示,轮压作用导致的岩壁吊车梁变形增量整体不高,最大变形增量一般在0.9mm以内,岩台区域围岩有一定挤压变形,但变形量级较小,一般不超过0.2mm。

图6 厂房后续开挖中岩锚梁变形特征

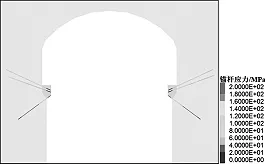

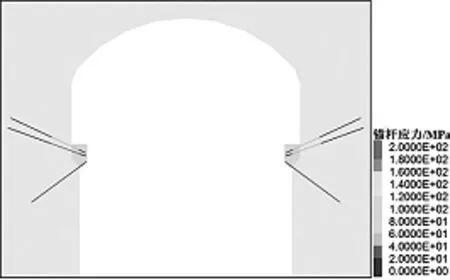

(2)岩壁吊车梁锚杆受力特征

图8给出了施工期厂房开挖完成后岩锚梁锚杆应力分布特征,地下厂房开挖完成后,在Ⅲ1类围岩洞段,岩锚梁受拉锚杆(A、B锚杆)的应力一般在80MPa~140MPa,受压锚杆(C锚杆)应力一般在80MPa~100MPa。施加轮压后,岩锚梁锚杆应力有一定幅度增加,其应力增量见图9,最大增量位于岩壁吊车梁与岩壁交接部位,其中受拉锚杆应力增长相对明显,达到40MPa~60MPa,受压锚杆变化不大。总体来看,厂房岩壁吊车梁锚杆在受开挖扰动影响和轮压荷载叠加作用后,整体应力水平不高,并具备较高安全裕度。

图8 施工期厂房开挖完成岩锚梁锚杆受力特征

图9 轮压荷载作用下岩锚梁锚杆应力增量

3.2 厂房岩壁吊车梁监测成果分析

3.2.1 岩壁吊车梁监测布置

随着地下厂房往下开挖,受围岩卸荷变形影响,岩壁吊车梁的应力和变形逐步变化,为及时掌握岩壁吊车梁在洞室后续开挖和运行期的变化,评价岩壁吊车梁的安全性,对岩壁吊车梁进行监测。主要监测设备有锚杆应力计、测缝计、压应力计和岩梁钢筋计。岩壁吊车梁主要靠锚杆锚固,锚杆应力监测作为监测的重点,岩壁吊车梁与岩壁结合面的缝隙开合度和压力大小能直接反应岩壁吊车梁的工作状况,同时辅以变形监测,了解相应部位吊车梁和岩体变形特征。典型监测布置见图10。

图10 岩锚梁多点位移计/锚杆应力计监测布置

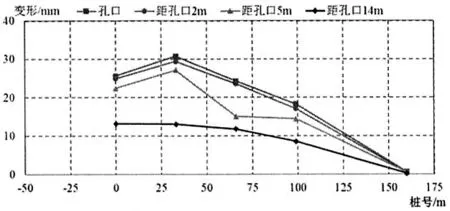

3.2.2 岩壁吊车梁部位围岩变形特征

图11、图12给出了岩壁吊车梁部位(高程2004.8m)围岩实测变形沿厂房轴线的分布特征。由图可知,受主副厂房第Ⅳ~Ⅸ层开挖影响,岩锚梁部位围岩变形一般在30mm以内,最大变形38.12mm,位于上游侧厂右0+66位置;从变形的空间分布特征来看,岩锚梁部位边墙变形具有明显不均匀性,洞室端部约束效应影响,一般靠近洞室中间部位围岩变形量值较大;从实测变形曲线来看,岩锚梁部位围岩变形与厂房下部开挖过程呈现良好的关联性,监测变形多呈现台阶状增长,当开挖工作面远离监测断面时,围岩变形均可趋于收敛,显示了边墙围岩较好的稳定特征。

图11 厂房上游岩锚梁部位实测变形特征

图12 厂房下游岩锚梁部位实测变形特征

3.2.3 岩壁吊车梁锚杆应力

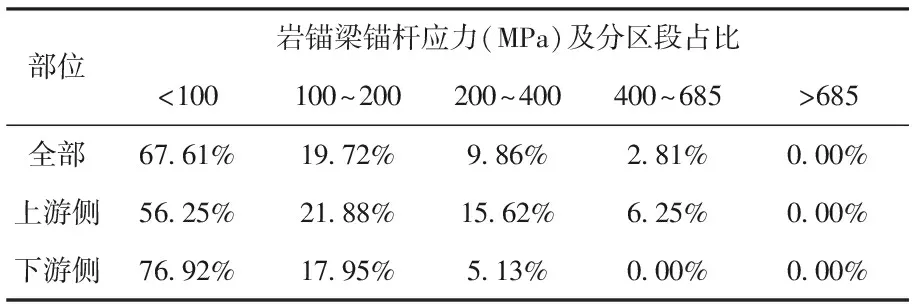

针对岩壁吊车梁锚杆应力特征进行统计分析(表1),有如下认识:

(1)岩壁吊车梁锚杆应力普遍在200MPa以内,占所有测点的87%左右;应力在200MPa~400MPa的有7个测点,占10%左右;超过400MPa的仅有2个测点,均位于上游侧厂右0+66断面,其中受拉锚杆A最大应力为440MPa(5.5m测点),受拉锚杆B最大应力为433MPa(3m测点),预计该部位锚杆应力偏大可能是受到局部不利岩体结构面影响导致,目前测值已收敛,并未超过其设计强度。

(2)统计显示,岩锚梁受拉锚杆(A杆、B杆)基本呈拉应力状态,部分受压锚杆(C杆)受压至小幅拉应力状态,应力普遍较小。同一剖面的受拉锚杆A、B应力水平普遍大于受压锚杆C。从上下游对比看,上游、下游岩锚梁锚杆应力总体规律基本相当,上游侧略高。

(3)引入基于实际监测的锚杆安全系数概念,即锚杆抗拉强度标准值与锚杆实测应力(最大应力值)的比值,当前岩锚梁受拉锚杆安全系数普遍在3.0以上,最小安全系数为1.88。根据《地下厂房岩壁吊车梁设计规范》(NB/T 35079-2016),建议岩锚梁锚杆的安全系数应大于1.5,总体上当前杨房沟水电站地下厂房岩壁吊车梁锚杆应力均满足规范要求,并具备较高的安全裕度。

表1地下厂房岩壁吊车梁锚杆应力分段统计

部位岩锚梁锚杆应力(MPa)及分区段占比<100100~200200~400400~685>685全部67.61%19.72%9.86%2.81%0.00%上游侧56.25%21.88%15.62%6.25%0.00%下游侧76.92%17.95%5.13%0.00%0.00%

3.2.4 岩壁吊车梁裂缝开展分析

图13给出了岩壁吊车梁裂缝排查统计情况,由图可知:

(1)岩壁吊车梁裂缝均位于上游侧,上游侧岩壁吊车梁共发育5条裂缝,均为横向裂缝,延伸长度在150cm~200cm不等,裂缝宽度均小于0.1mm;

(2)上游侧岩锚梁裂缝主要分布于厂房中部区域“厂右0+25-厂右0+70”洞段,从该高程的围岩变形监测情况来看,该区域也是围岩变形增长相对较大区域;

(3)对比岩锚梁沿洞轴线部位的围岩变形空间分布特征(见图11、图12),上游侧岩锚梁部位的围岩变形不均匀性相比下游侧要更明显,其中厂右0+66、厂右0+33两个测点变形分别达到24.2mm、32.5mm,明显高于其他测点。

综合监测数据及裂缝分布特征可以认为,局部围岩变形的不均匀性是导致岩梁出现局部横向开裂的主要原因,从目前裂缝开展宽度较小,也未形成贯穿性裂缝看,预计不会对岩锚梁稳定性和工作性能产生明显不利影响。

图13 地下厂房岩壁吊车梁裂缝形态及分布特征

3.2.5 其他监测数据分析

(1)岩壁吊车梁开合度监测表明,上游侧吊车梁与围岩间开合度在0~0.22mm,开合度最大部位位于厂右0+33断面;下游侧吊车梁与围岩间开合度在-0.36mm~0.16mm,开合度最大部位同样位于厂右0+33断面;从开合度变化情况来看,各测点变化幅度均较小,当前基本处于收敛状态。相比同类工程经验认识,杨房沟地下厂房岩壁吊车梁和围岩之间缝隙的开合度偏小,岩壁吊车梁目前处于正常状态。

(2)岩壁吊车梁压应力监测表明,压应力一般在-0.88MPa~1.09MPa,大部分测点压应力测值小于0,仅2个测点压应力值大于0,位于上游侧厂右0+160和厂右0+00断面,测值分别为1.09MPa、0.10MPa。

(3)岩壁吊车梁钢筋应力监测表明,岩壁吊车梁钢筋实测应力在-45.05MPa~45.72MPa之间,量值普遍偏低,表明岩锚梁内配筋受力较小,结构稳定性较好。

4 结论

本文依托杨房沟水电站工程地下厂房岩壁吊车梁,对其开挖支护设计方法及稳定性特征进行了系统性分析评价,主要认识如下:

(1)岩壁吊车梁的结构特点及其在地下厂房的重要作用使得其设计和施工备受重视,岩壁吊车梁的设计工作涵盖了结构体型设计、开挖支护方案设计、监测设计和运行稳定性评价等多方面内容。综合研究思路包括:先通过工程经验类比、极限平衡法等经验理论方法或模型试验等初步拟定其结构体型,而后借助数值计算分析其结构应力、变形特征及锚杆受力等进行评估或优化,最后根据全过程安全监测检测、现场裂缝排查及荷载试验等对岩锚梁的安全稳定性进行综合分析评价。

(2)岩锚梁所承受的荷载不仅仅包括运行期的吊车轮压荷载,也包括施工期洞室开挖卸荷作用。西部水电工程地下厂房建设中由于地应力高、地质条件复杂、围岩开挖释放应力偏大、变形问题相对突出,围岩开挖导致岩锚梁锚杆应力增长往往超过轮压荷载导致的应力。施工期的影响机制分析及稳定评价是岩锚梁设计的关键所在。

(3)杨房沟厂房岩锚梁监测数据表明:变形随洞室开挖完成已收敛,变形量值在允许范围内,与数值分析预测结果接近;实测锚杆应力基本在250MPa以内,最大440MPa,均能满足规范要求的1.5的安全系数;岩壁缝隙的开合度较小,岩锚梁结构的压应力和钢筋应力量值同样较小;岩锚梁裂缝以横向裂缝为主,主要由围岩不均匀性变形导致,未形成明显贯穿性裂缝,不影响岩锚梁整体稳定性和正常工作性能。综合来看,杨房沟厂房岩壁吊车梁整体稳定性较好,相关的开挖支护设计方案是合理可靠的。