H厂汽车配件生产线平衡优化

2019-09-05姜晨光严广乐JIANGChenguangYANGuangle

姜晨光,严广乐 JIANG Chenguang,YAN Guangle

(上海理工大学 管理学院,上海 200093)

(Management School,University of Shanghai for Science and Technology,Shanghai 200093,China)

0 引言

H厂是一家生产汽车配件的企业,产品主要以仪表盘横梁和防撞杆为主。仪表盘横梁的生产方式为单件大批量生产,生产稳定性、重复性和专业化程度较高。H厂一直存在车间在制品过多、库存资金占比高和交货延迟等问题,这些增加了不必要的生产成本,生产线的改造迫在眉睫,应进行工序重组优化,平衡生产线,提高设备可靠度和人员利用率,减少原材料和产成品库存,保持生产系统的信息流畅,为企业增加效益。

生产线平衡问题是生产流程设计及作业标准化过程中的关键一环[1],平衡生产线主要通过作业测定、调整工序等方法使各工位的工作负荷相当,实现均衡生产。而价值流图可以轻易识别生产的增值以及非增值时间,剔除不创造价值的步骤,避免时间、人员、和物料的浪费[2]。我国对价值流的研究并不少,如荆全忠、杨晶应用于抽油杆生产[3],缪周、徐克林等的基于价值流的生产线再设计[4],国内研究者更多的是利用价值流图进行宏观分析,价值流图有其局限性,识别不到生产线上存在的细枝末叶微观问题,而一些国外学者,D Antonelli[5]运用价值流图和仿真软件结合模拟工厂生产情况,因此可以结合Witness仿真软件进行仿真分析和应用工业工程基础方法进行改善,全面解决生产系统不良问题。

1 H厂仪表盘横梁生产线现状以及主要问题

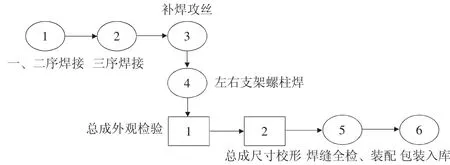

汽车仪表盘横梁是其代表产品,相比较其他产品来说有需求量大,原材料和产成品库存多,工艺流程比较复杂等特点。其工艺流程一般包括,总成支架焊接一序、二序、总成支架焊接三序、补焊攻丝、左右支架螺柱焊、外观检验、尺寸校形、焊缝全检、装配卡片螺母和包装入库。具体操作工序如图1工艺流程图所示。

图1 产品工艺流程

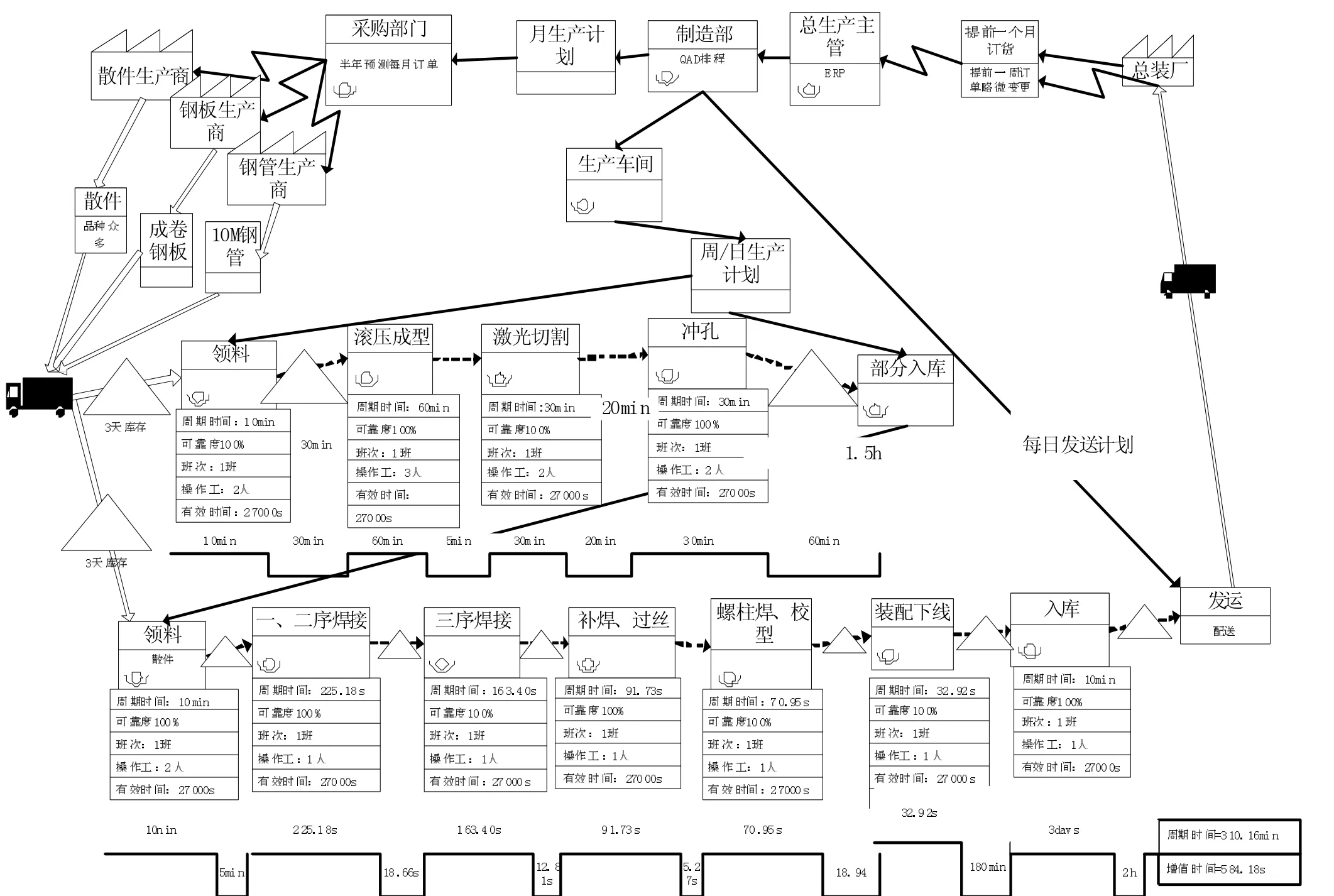

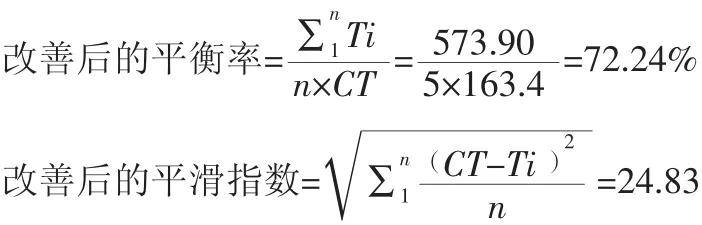

价值流情况以代表产品凯迪拉克仪表盘横梁的C生产线为研究试点,根据实际物料流动、现场收集的数据绘制出代表产品仪表盘横梁的价值流现状图,如图2所示。通过分析价值流现状图,发现导致物料流不畅和生产周期过长的根本原因,根据实际需求和拉动式生产的标准要求,制定合适的价值流改进计划,解决在制品过多,生产周期过长问题。

图2 仪表盘横染生产线价值流现状图

H厂的生产计划由下游总装厂的订单和市场预测决定,制造部门制定与之匹配的生产计划,一般产量略多于实际需求。生产计划制定完毕再进行原材料的采购,仪表盘横梁的生产加工所需的原材料种类繁多,用作横梁主体钢管需要进行预处理,其他散件拿来即用。预处理的车间和生产车间是分开的,以分批处理为主。为了满足客户的需求,成品仓库有三天备用库存,整个生产周期较长。

由价值流图中的时间流动可计算的增值比:

上述公式中,AT是增值时间,UT表示非增值时间,代表第K工序的生产循环时间,C(t)K代表第K工序和其下一个工序的时间间隔。由此可知,AT=548.18s,,加工周期中,增值时间占比仅为个位数,可见仪表盘横梁加工生产时间增值比偏低。依据现场作业测定、价值流图中反应的信息以及工序时间山积图分析,如图3所示。发现生产线存在以下问题。

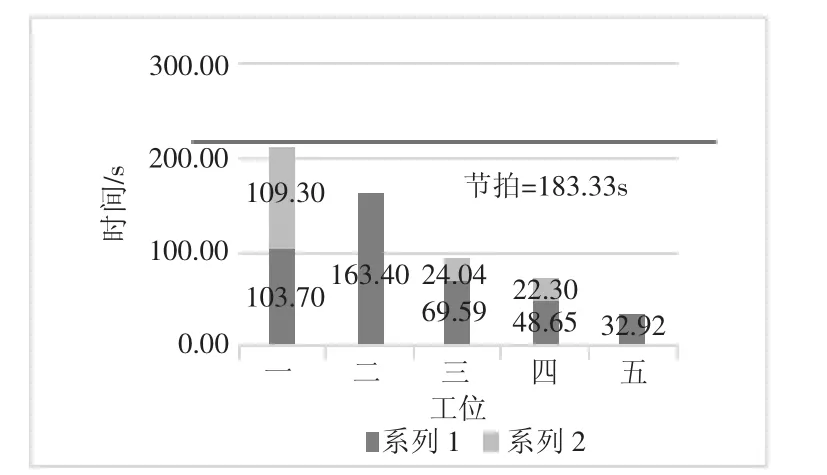

图3 工序时间山积图(改善前)

1.1 生产线各工位不均衡

生产节拍是指连续完成两个相同产品的时间间隔,也就是指完成一个产品所花费的时间。C生产线每日的开动时间为22h,日需求量为412根,不合格率为0.5%,不合格产品需要进行返修,大部分的返修产品都能入库,少量产品运往废品区。

CT指生产线的生产节拍,TW表示实际有效生产加工时间,Q指计划产量。

生产线平衡指标,评价生产线指标有工作站数、平衡率、损失率和成本等,各评价指标计算公式和计算结果如下:

C生产线是小型的作业单元只有5个工位,每个工位设置一名工人负责1~2个工序,人机配合作业。产品的日需求量是412根,而实际产量是350根左右,有大量的缺额,每天需要加班才能完成任务。生产线的平衡率为51.89%,平滑指数68.82。按照生产线平衡的一般标准评价,该生产线的平衡较差,这是导致车间在制品较多和限制该生产线产能的首要原因。

1.2 物料流和信息流不合理

该厂先进行市场预测,根据预测的市场需求量和现有订单制定主生产计划,据此向上游供应商下达原材料订单,再把生产计划下达各生产线,是典型的推动式生产。生产线上的各工位配合性差,生产线平衡率低,各工位工作负荷差别较大,员工一个流生产意识差,工时大量浪费。这种简单的推动式生产,使得企业原材料和产品库存资金占比多,对市场反应迟钝。原材料预处理和加工过程在两个不同的车间,成为两个单独运作的孤岛。

1.3 设备和人员配置不当

该生产线是典型的U型生产线,流程较为简单,每道工序在一个工位上完成。该生产线的生产节拍和需求节拍差距较大,因此生产线的改进重点在消除瓶颈工序,压缩各工序时间,精简人员同时提升生产线平衡率。由于总成一序、二序在一间焊房中,人机同时作业。总成三序人机作业时间有交叉部分。对工序一、二和工序三进行人机作业分析发现,人的工时利用率依然不高,序一、二焊接人的空闲率较高,导致大量工时浪费。标准作业指导书形同虚设,员工很少按标准作业指导书进行生产。作业人员和设备严重闲置,以及工件在工序间传递时的等待都限制产能。

2 C生产线改善方案

根据以上问题及问题产生的原因分析,提出以下的改善。价值流图可以有效识别出现问题的节点,从现状图可以看出,生产过程的周期时间为310.16min,而真正的增值时间只有584.18s,生产计划时间利用率很低。首先应当平衡生产线满足日生产计划。

2.1 生产线平衡

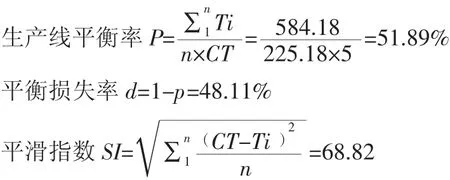

在进行生产线平衡时,首先明确瓶颈工序作为研究对象,此外还要关注生产中工时浪费较多的工序、导致产品质量频繁波动的工序以及劳动强度比较大的工序都要在考虑范围内,取长补短。利用ECRS原则对生产线做如下改进,把瓶颈工序总成焊接一序和二序分成两个工位完成,拆分瓶颈工序,减少等待时间。把工位4和工位5进行合并,将空余出的一人安排在工位1分出的工位。这样可以彻底消除瓶颈,减少各工位的负荷不均,实现均衡生产。经调整后,分析计算得到改善后的山积图。

图4 工序时间山积图(改善后)

由改善前后山积图可以看出,工时更加均衡,瓶颈工序转移,瓶颈工序耗时降低。从评价生产线平衡的指标来看,生产线平衡率显著提高,平滑指数有所降低,说明改善有效,提高了生产线生产加工效率。

2.2 工人动作分析改善

动作改善分析中常用ECRS,取消、重排、合并和简化。观察生产现场发现工人没有严格按照标准作业指导书进行作业,经常出现下蹲、弯腰、转身等动作幅度过大的动作,运用模特法对动作进行分析,根据ECRS原则对这些操作不当的工人动作进行改善,减少工序中不必要的动作,降低动作浪费,提高效率和降低员工因操作不当的疲劳度,有效弥补宏观分析中无法做出的改善缺失。

2.3 作业标准化

从价值流分析出发,按照以上改善的原则,编制标准作业指导书,通过规范作业标准,加强操作者的标准作业培训,使之明确操作要领,减少差错,提高产品质量和生产效率。根据各工序能力和正常作业时间的测定,编制标准作业书,清楚明确作业过程,规范作业时间标准,彻底解决因人工导致生产线产能不足问题。按生产一个、检查一个、传送一个的方式进行生产,避免等待和断流,实现作业标准化和一个流生产。

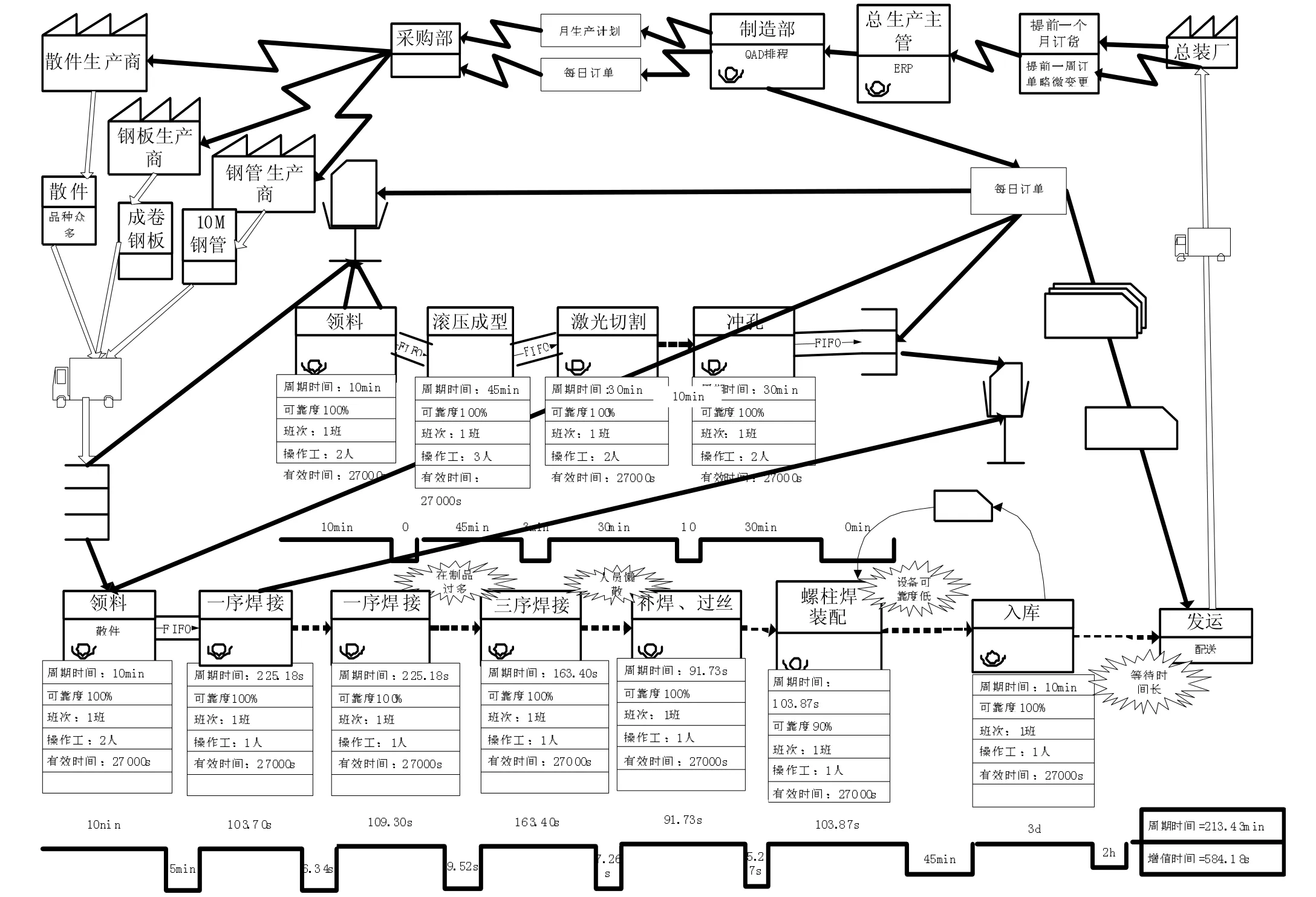

根据以上对生产线场的物料流、信息流和时间流的改善,在车间设置超市和使用看板拉动生产,综合改善方案后,绘制H厂C生产线的未来价值流图,如图5所示。

图5 未来价值流图

3 效果评价

H厂的C生产线存在严重不平衡的问题,本文基于价值流图识别生产系统中的物料流和信息流的不畅和增值时间占比低等问题,用工业工程的基础方法进行人机分析和作业工序调整,有效减少了车间的在制品和等待时间浪费,实现了拉动式生产、不断流生产以及整个生产系统效率的提升。改善前后的生产评价指标如表1所示。

表1 生产线平衡前后评价指标对比

改善后生产线平衡率由原来的51.89%提高到72.24%,改善效果显著,本文可为汽车配件使用价值流图和IE工具提高生产线平衡提供一些借鉴。