一种新型切割装置及工艺研究

2019-09-04吴学宾符瑶赵雷

吴学宾 符瑶 赵雷

摘 要:传统切割工艺存在很多缺陷,文章介绍一种新型在线调晶检测切割装置及工艺,可以提高晶片的晶向精度、切片质量和成品率。通过碳化硅和碲锌镉晶体的切割比较新型切割装置及工艺相比较于传统切割工艺的优势,以及对未来材料加工的展望。

关键词:切割工艺;晶向调节;晶向检测

中图分类号:TG48 文献标志码:A 文章编号:2095-2945(2019)23-0114-02

Abstract: There are many defects in the traditional cutting process. This paper introduces a new type of on-line crystal adjustment detection and cutting device and process, which can improve the crystal direction accuracy, slice quality and yield of the wafer. Through the cutting of silicon carbide and cadmium zinc telluride crystals, the advantages of the new cutting device and process compared with the traditional cutting process, as well as the prospect of material processing in the future.

Keywords: cutting process; crystal direction adjustment; crystal direction detection

1 概述

隨着科技的不断进步,各种人工晶体材料也随之迅速发展,而晶体的切割是材料的表征和应用过程中一道重要的加工工序,而且对材料切割的质量和精度要求以及高智能、高效率、低成本的要求也在不断增加。

现在的人工晶体材料绝大部分在切割过程中都会有晶向要求,由于材料的各项特性以及人们对各种材料的使用有不同的晶向精度要求,且在切割过程中不同的晶面具有不同的硬度、弹性模量以及断裂强度,切割出来的厚度差、弯曲度、翘曲度和表面粗糙度也有很大差别,因此在切割前需要对晶体进行定向之后再进行切割。

2 传统切割工艺

对有晶向要求的晶体传统的切割工艺基本可以分为两类,即:先定向再切割和边定向边切割。

目前绝大部分的晶体都采用先定向再切割的方式,如蓝宝石、碳化硅和锗单晶等。这种切割方式是先将料板固定在定向仪上,料板上放置待切割晶体,然后对晶体进行定向,定向完毕后保持晶体与料板的相对位置关系进行粘接。待粘接胶凝固硬化之后将料板固定到切割设备上进行切割。此种方式由于存在料板的二次装夹,故在装夹中会出现由于零部件精度和操作因素引起的晶体位置发生微小变化,且在粘接过程中随着胶的凝固可能会出现晶体位置相对于料板发生相对位置变化,从而引起切割晶向不准确。

边切割边定向的晶体主要为碲锌镉材料。这种材料在切割前都能根据外表的纹路先切出一个接近于所需晶向切割面,然后将其粘接在料板上固定在单片切割设备(如内圆切片机、单线切割机)上切一个单片。将切割好的晶片进行表面处理之后在定向仪上进行晶向测量,根据检测值与需求值的差异来调整切割设备上的晶向调整装置,随后再次进行单片切割。如此往复,直到测量的精度达到使用要求才能进行后续批量连续切割。整个切割过程繁琐,加之人为操作水平等因素,不同晶棒所切的晶片晶向精确度一致性差,材料浪费严重,切割效率低下。

3 新型切割工艺

由于前面两种传统切割工艺存在的各种缺陷与不足,我们在对切割装置和材料不断的深入研究中发明了一种新型的在线调晶检测切割装置和与之相匹配的切割工艺,即将检测机构集成到切割设备上,先将晶体固定在切割设备上,然后进行晶向调整,再进行切割。

此种切割工艺首先要对检测机构进行校准,即确定检测机构与切割设备的位置关系,如图1所示:

如图所示,1为切割装置,2为调晶机构,3为检测机构,4为标准样片。

校准步骤如下:

(1)将调晶机构俯仰方向和旋转方向都归到零位。

(2)将玻璃粘接到料板上切出一个切割面。

(3)将待切割晶体的标准样片紧密贴到切割面上。

(4)调整检测机构的位置,使得晶向检测机构在俯仰方向和旋转方向的电流表都达到峰值。

(5)固定检测机构。

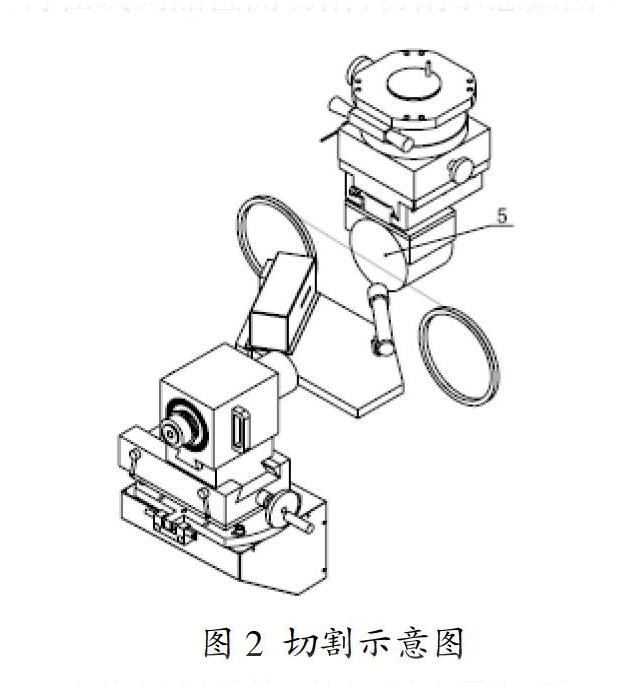

按照上述步骤完成装置的校准,校准完成之后就可以对晶体进行在线调晶检测切割,切割示意如图2所示:

其中5为待切割晶体,其切割步骤如下:(1)将待切割晶体粘接在料板上,检测面必须朝向设备外侧以便于检测机构进行定向。(2)调整检测机构对准待检测晶体的检测面。(3)调节调晶机构俯仰方向使得电流表达到峰值。(4)调节调晶机构旋转方向使得电流表达到峰值。(5)锁紧调晶机构。(6)进行切割。

此种切割装置和新的切割工艺最大的好处就是切割操作简单,晶向精度准确,切出来的材料厚度差、弯曲度、翘曲度和粗糙度等指标与传统工艺切割出来的切片相比大幅度提高,保证了切片的晶向精度,提高了产品的质量,极大地缩短了加工周期。

下面结合具体的实例对本工艺进行进一步说明。

(1)以φ150×20mm碳化硅为例对比先定向粘接再切割的方式与在线调晶检测方式切割。两种方式都采用金刚石多线切割设备进行摆动式切割,各项检测参数均为所有切割晶片参数的平均值,如表1所示:

从上表可以看出用相同的设备切割同样厚度的碳化硅晶片,晶片晶向精度有了明显的提高,由于晶向的准确也使得晶片的厚度差、弯曲度、翘曲度和表面粗糙度等关键指标有了很大的提高。

(2)以Φ75×100mm的碲锌镉晶体材料进行两种切割工艺对比。目前所有厂家都是采用内圆切割机来进行切片,即先沿着晶体表面纹路根据经验切出一个定位面,然后切一个晶片进行表面处理之后检测,根据检测结果与所需晶向的差值调整内圆切割机上的调节装置调整晶向,再切一个晶片进行表面处理、检测,之后再调整设备,如此反复几次之后直到切出的样片满足需求,最后在进行批量切割。根据操作工的定向切割熟练程度不同切完一根棒料一般需要8-10个小时,出片约50片左右。

新型的切割工艺可以在多线切割设备上来进行批量的切割。首先将标准的碲锌镉切割样片固定在切割位置进行检测机构的校准。再将晶体进行首次切割,切出一個可用于晶向检测的光滑平面,然后调整调晶机构进行旋转方向调整直到晶向检测仪上的电流表达到最大值,再将晶向检测仪的检测头进行90°旋转,调整调经机构进行俯仰方向调整直到晶向检测仪上的电流表达到最大值,最后固定调晶机构进行切割。此种切割方式切割一根棒料大约需要3-4小时,且由于多线设备切割锯缝小,一根棒料出片可达约60片。

综上所述可以看出新型切割工艺在切割碲锌镉材料与传统工艺相比可以极大地提高生产效率,而且可以增加出片率,这对于比较贵重的碲锌镉晶体来说是非常重要的。

4 结束语

随着各种晶体的不断深入研发与应用,将对晶向要求越来越严格,使得在线调晶检测功能的切割设备将会成为材料切割领域不可缺少的设备。目前在线调晶检测的切割工艺还处于实验阶段,具备在线调晶检测功能的切割设备国内外切割设备厂家也没有生产和销售,只有中国电子科技集团公司第四十五研究所正在对该设备进行工艺验证与考核。此种切割方式还存在很多不足,如设备进行校准后只能切割与标准样片晶向相同的晶体,如果需要切割别的类型的晶体则需要再次用待切晶体的样片进行校准,单台设备不适合多种类晶体切割。但是,随着技术的不断进步,将来我们还将持续深入研发全自动在线调晶检测设备以及多角度检测装置来满足切割领域不断提出的新的切割要求。

参考文献:

[1]李聪,张贺强,李志远.切割晶向对〈111〉型单晶硅翘曲度的影响[J].材料导报,2017,31(30):103-106.

[2]孙强,纪秀峰.砷化镓晶体线切割工艺与晶片质量关系研究[J].科学观察,2010(2):68-69.

[3]蒋晓妍.切割技术的发展现状及发展趋势[J].有色矿冶,2013,32(1):42-44.

[4]黎建明,屠海令,郑安生,等.不同加工工艺的锑化镓晶片损伤研究[J].稀有金属,2003,27(2):299-313.

[5]付纯鹤,周庆亚,陈学森,等.碳化硅多线切割技术研究[J].电子工业专用设备,2016,45(08):24-26.