石油化工用Hastelloy C276焊接接头组织特征及性能

2019-09-04宁博

宁 博

(中石化河南油建工程有限公司,河南 南阳 473132)

Hastelloy C276合金被誉为“万能耐蚀合金”,其不仅在含卤族离子的氧化性介质中具有良好的耐蚀性,在氧化性酸与还原性酸混合的酸性环境中也具有远优于316L等合金的耐蚀性能【1-3】。这得益于它高含量的Mo、Cr、Ni等重要组成元素【4-8】,因而该合金在聚氨酯的冷凝、硫酸降温等石油化工领域逐渐得到应用。但高含量的Cr、Mo等合金元素使得其在冷加工和热加工中表现出加工硬化倾向高、液态金属铺展性差、对夹杂物敏感、元素偏析等技术难题【9-12】。特别是焊接过程中材料各区域的加热和冷却是不均匀的,导致接头各区域呈现出组织和性能差异性,进而影响接头的整体性能稳定性。

某公司因酸性介质冷凝工位采用C276合金设备,本文就该苛刻工况下使用的C276合金管道材料开展激光焊工艺研究,分析接头组织和性能特点,并针对该工况(pH=3~5)激光焊接头和母材的耐蚀性能进行比较,以期为该合金在石油化工行业的推广和应用提供参考。

1 试验材料与方法

焊接试件为直径φ24 mm、壁厚1.0 mm、长度200 mm的C276圆管。该合金的主要化学成分见表1。焊前去除待焊区域毛刺,并用酒精去除油污。随后,将试件采用手工氩弧焊点固后装在特定工装上利用ST300D多光纤输出脉冲YAG激光焊接设备进行焊接,采用不填丝单面焊双面成型工艺。为改善熔池金属的流动能力,接头正面和背面采用25%He+75%Ar混合气体进行保护。表2 为焊接工艺参数。试验中发现热输入低于25 J/mm 会出现未焊透缺陷,本文提及的焊接接头成型均良好。

试样焊后采用DK7750电火花线切割的方式机加工金相等试样。利用光学显微镜观察经磨抛、腐蚀的接头金相试样的组织,在HV-1000IS上进行接头显微硬度测试。拉伸试样去除接头余高后,在万能电子微拉伸机上进行室温拉伸。每种参数制备3个平行试样,拉伸速率为2 mm/min。用Quanta200 扫描电镜观察断口并进行成分分析。接头耐蚀性能测试采用经典三电极体系,辅助电极为铂片,参比电极为饱和甘汞电极。测试工作介质为100 mL H2O+5 mL HCl+3.5g NaCl,该溶液配制3 h后进行测试。试样先用环氧树脂密封,避免缝隙腐蚀。试验装置为平板腐蚀电解池和CS 310S电化学工作站,电位扫描速率为2 mv/min。测试所得的极化曲线数据采用origin软件拟合获得其电流密度等参数。

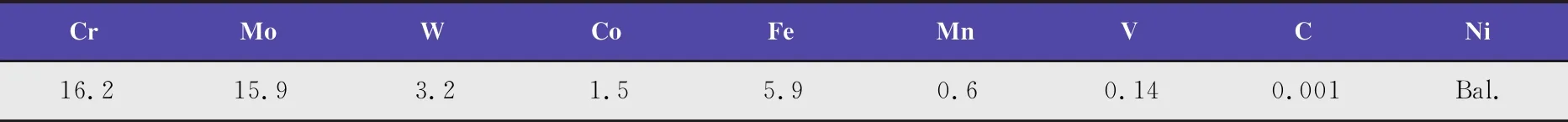

表1 C276合金主要化学成分 (w,%)

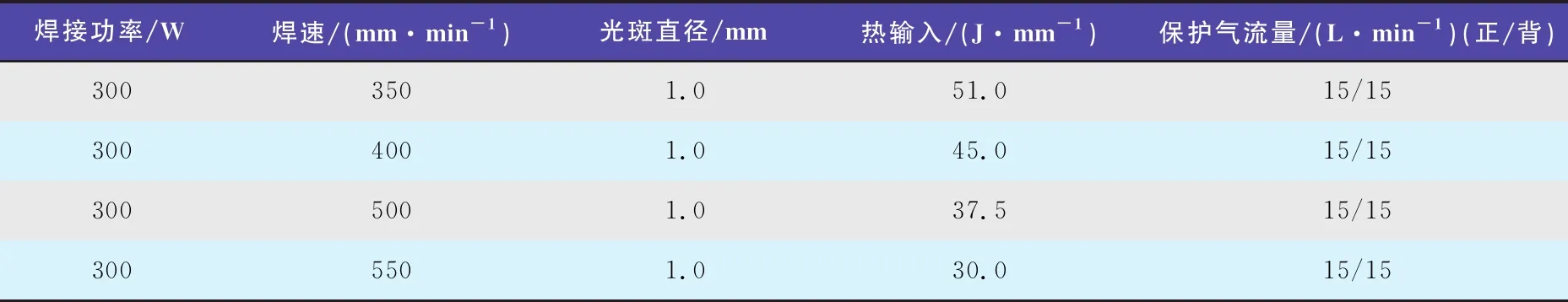

表2 焊接工艺参数

2 观察与分析

2.1 接头显微组织

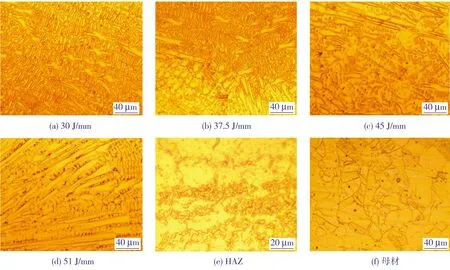

图1(a)~图1(f)为不同的焊接热输入所对应的接头显微组织。由图1可知,各焊缝均为单一奥氏体组织,热影响区则为粗大等轴奥氏体和沿晶界分布的条带状、块状析出物。

对比图1(a)~图1(d)可知:不同热输入的焊缝组织形貌存在较大差异;热输入为30 J/mm的焊缝由细小等轴晶和胞状晶组成,晶粒尺寸较为一致;增加热输入,焊缝内的奥氏体逐渐由胞状和等轴枝晶形貌转变为柱状;当热输入为45 J/mm时, 奥氏体则以柱状形貌为主, 存在少量胞状晶; 而当热输入达到51 J/mm时,焊缝为粗大奥氏体柱状晶。导致上述现象的原因是施焊时,母材受热熔化, 随着热源不断前移, 先熔化金属逐渐凝固结晶,热输入越高, 则液态金属高温停留时间越长, 优先形核的晶粒有更多时间长大成柱状晶和粗大等轴枝晶。

图1 不同热输入的接头显微组织

2.2 接头力学性能

2.2.1 硬度和强度

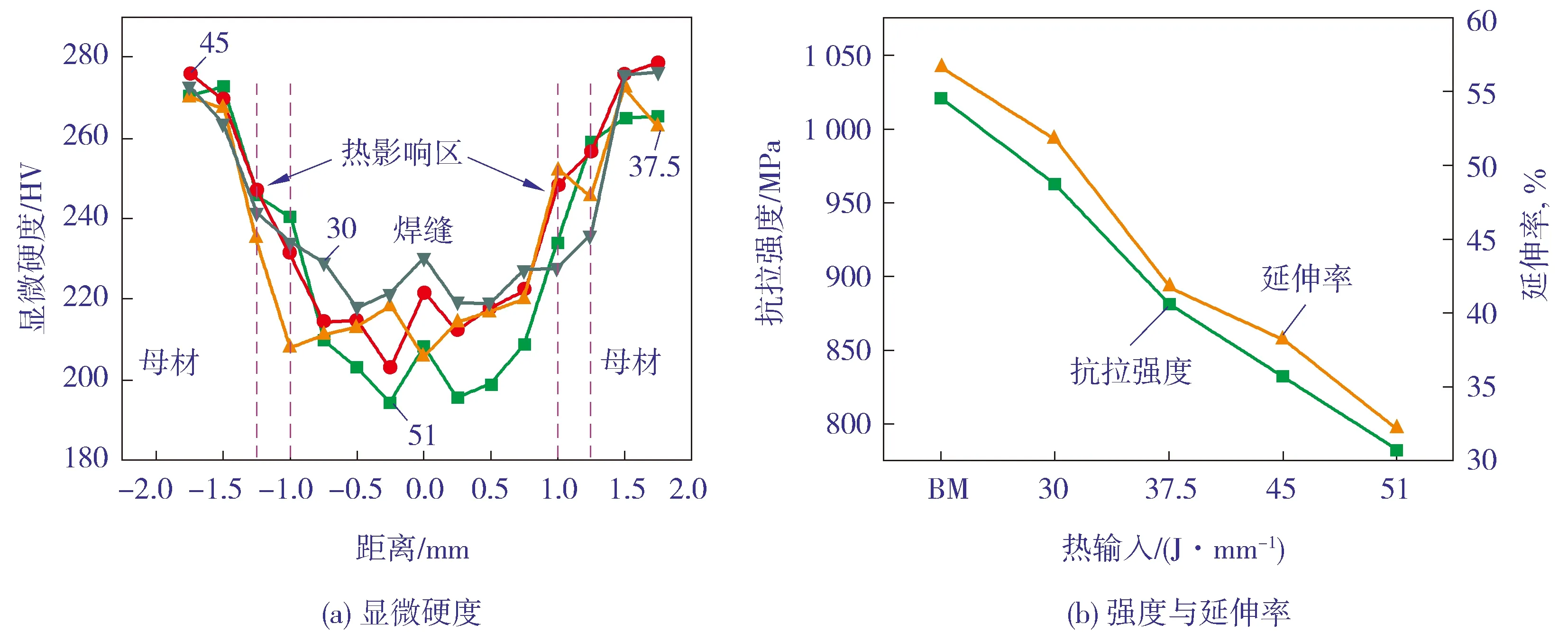

图2(a)~图2(b)为不同热输入下的焊接接头显微硬度和强度、延伸率分布趋势。由图2(a)可以看出,4种热输入的接头均呈现出焊缝的显微硬度最低(约为215HV),热影响区次之(约为240HV),母材显微硬度最高(约为270HV)的现象。对比不同热输入的焊缝显微硬度,发现热输入越大,焊缝的硬度值越低,即焊缝抵抗局部变形的能力越弱。拉伸试验发现,试样均断裂于焊缝位置,表明焊缝为接头力学性能薄弱区域,这一现象与显微硬度测试结果相符合。由图2(b)知,热输入30 J/mm的焊缝强度可达到922 MPa,延伸率为50.1%,分别为母材的88.6%和84.1%。随着热输入增加,焊缝的强度和延伸率逐渐降低,当热输入为51 J/mm时,强度降至796 MPa,延伸率仅为30.7%,说明在一定热输入范围内,增加焊接热输入会降低接头的力学性能。

图2 各热输入的接头力学性能

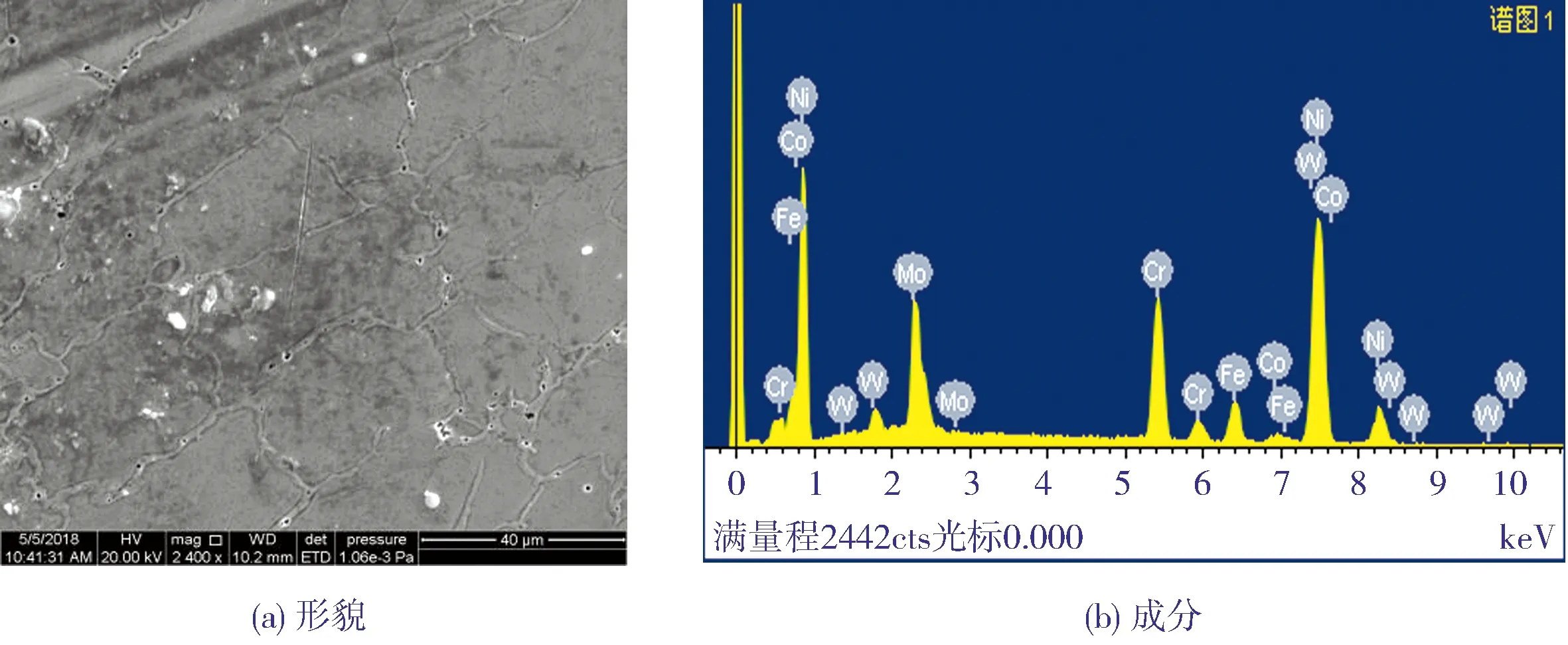

观察热影响区微观形貌并对其进行能谱分析[见图3(a)~图3(b)和表3],发现奥氏体晶界上的条状和块状析出物内Cr和Mo元素含量明显高于晶内。

结合图1和图2的结果,分析认为,母材受焊接热循环作用导致奥氏体晶粒长大和元素扩散偏聚,原固溶在基体中的Cr、Mo等元素扩散至晶界处,形成了硬度较高的化合物,降低了该区域的晶格畸变程度【13-15】,因而热影响区的显微硬度高于焊缝,但低于母材;而焊缝则由于母材受热完全融化,原固溶原子在液态金属中扩散和再分配,形成了微观偏析,使得液态金属凝固形成的焊缝组织中晶格畸变程度远低于母材,即焊缝中的固溶效果降低,因而表现为焊缝的硬度弱于母材。由前面显微组织观察知,随着热输入增加,焊缝内的奥氏体晶粒尺寸逐渐长大。根据Hall-petch理论知,晶粒越细小,则材料在抵抗外力作用时能承受的力越大,且晶粒间的变形协调能力会更好,因而低热输入的接头表现出良好的强度、硬度和塑性配合。

图3 接头成分分析

(w,%)

2.2.2 断口形貌

图4(a)~图4(d)为4种热输入下的接头拉伸断口形貌。断口中均由韧窝所组成。对比发现,随着热输入增加,断口中韧窝尺寸逐渐变大。当热输入为30 J/mm时,断口中分布着大量细小、密集的韧窝,表明该热输入接头的优异塑性。而随着热输入的不断增加,断口中韧窝尺寸逐渐变大,特别是51 J/mm的断口中韧窝尺寸较大,反映出该参数下的接头较其他接头有所降低,这一点与延伸率的分布趋势是相吻合的。

图4 不同热输入的接头拉伸断口形貌

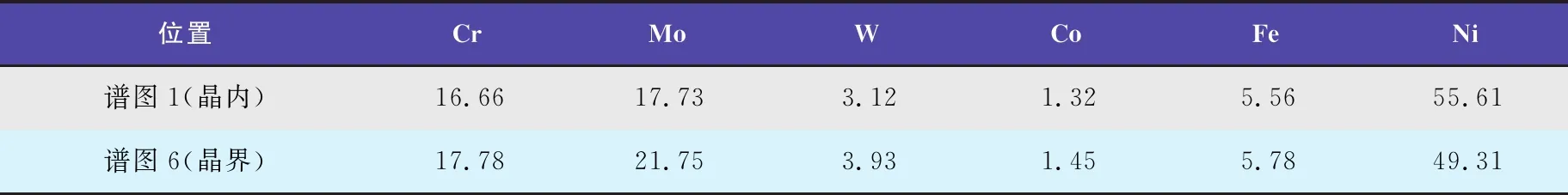

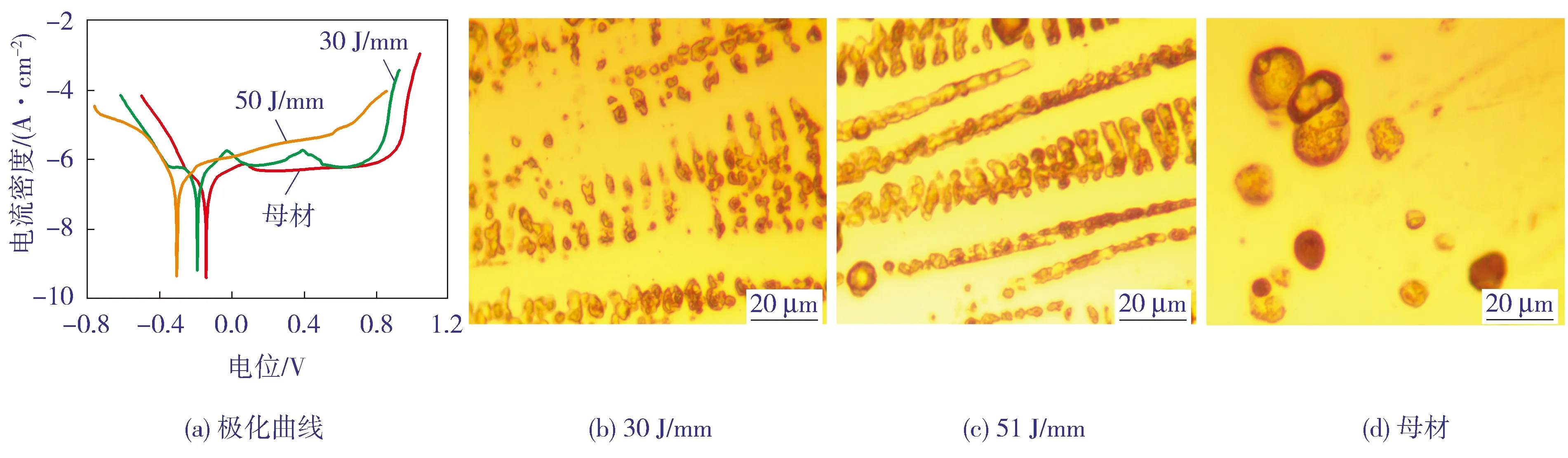

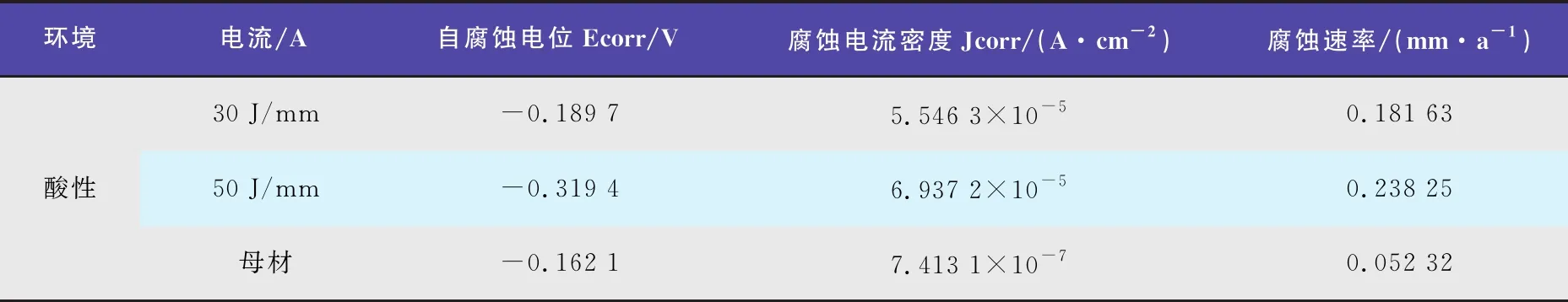

2.2.3 接头耐蚀性

因激光焊热影响区远小于焊缝的,因此电化学测试性能将以分析焊缝为主。图5(a)~图5(d)给出了C276激光焊焊缝与母材在模拟酸性环境中的极化行为和测试后试样微观形貌。由图5(a)可知:随着电位逐渐正移,试样的电流密度先下降,随即进入阳极溶解区;电位持续正移,焊缝和母材的试样均出现了明显的钝化区,即试样的电流密度维持在一定范围内,腐蚀速率缓慢且平稳,其中30 J/mm试样和母材在钝化区内均出现了“钝化-活化”短期震荡行为;当电位达到一定值后,试样表面钝化膜被破坏,呈现过钝化现象。图5(b)~图5(d)为试样测试后的微观形貌,观察发现,51 J/mm和30 J/mm的焊缝均出现了晶间腐蚀现象,但低热输入焊缝的腐蚀程度较轻,而母材仅出现局部点蚀特征,这一现象反映出焊缝的耐蚀性弱于母材、且热输入对焊缝耐蚀性影响较大的特征。表4 给出了试样的极化曲线拟合数据,根据由表4中所拟合的焊缝与母材电化学参数可知,焊缝的自腐蚀电位低于母材,腐蚀电流密度比母材高2个数量级,腐蚀速率超过母材的3倍,且高热输入的腐蚀速率和电流密度均高于低热输入。材料的自腐蚀电位越低,腐蚀倾向就越大;而腐蚀电流越大,腐蚀速率越快则说明材料的耐蚀性越差【13-14】。

产生上述现象的原因是由于C276合金中Cr、Mo等合金化元素含量较高,母材受热熔化后,这些合金元素发生再分配,在柱状晶或等轴晶晶界处发生微观偏析,特别是热输入越大时,元素扩散和偏聚时间越长,焊缝内成分越不均匀,因而导致焊缝耐蚀性弱于母材,且大热输入的焊缝耐蚀性较低热输入的差。

图5 酸性环境中焊缝和母材的极化行为及微观组织

环境电流/A自腐蚀电位Ecorr/V腐蚀电流密度Jcorr/(A·cm-2)腐蚀速率/(mm·a-1)酸性30 J/mm-0.189 75.546 3×10-50.181 6350 J/mm-0.319 46.937 2×10-50.238 25母材-0.162 17.413 1×10-70.052 32

3 结论

1) C276合金激光焊的焊缝由奥氏体组成,热影响区由受热长大的奥氏体和呈条状和块状的沿晶界分布的析出物组成。随着热输入增加,焊缝中奥氏体形貌将逐渐由细小的等轴晶转变为粗大的柱状晶。

2) 焊缝为接头最薄弱的区域。热输入30 J/mm的焊缝强度可达922 MPa,为母材的88.6%,具有良好的强度、塑性。

3) 酸性环境中,焊缝的耐蚀性弱于母材,表现为焊缝的腐蚀电流密度比母材高2个数量级,腐蚀速率超过母材的3倍;热输入越大,焊缝的耐蚀性越差。