铌微合金化小方坯生产工艺优化与实践

2019-09-03任科社

王 键,任科社,郭 达

(山钢股份莱芜分公司 炼钢厂,山东 莱芜271104)

1 前言

微合金化技术是钢铁企业生产热轧带肋钢筋的首选技术,GB/T 1499.2—2018《钢筋混凝土用钢》执行以来,穿水轧制逐渐消失,加之国内市场钒氮合金价格异常波动,对热轧带肋钢筋生产工艺、合金成本造成较大影响,而铌铁合金供应、价格相对稳定,越来越受到钢铁企业的青睐。

国内外对于铌微合金化在板坯、矩形坯中的应用研究比较深入,相对在小方坯中的应用研究较少。山钢股份莱芜分公司(以下简称莱钢)炼钢厂小方坯连铸机生产钒微合金化HRB400热轧带肋钢筋铸坯质量较为稳定,但普遍存在铸坯脱方、角裂质量问题,不能满足轧钢工序轧制需要。

2 生产条件及质量控制特点

2.1 连铸机主要技术参数

机型为全弧形小方坯连铸机;铸机流数为4机4流;铸坯断面160 mm×160 mm;弧型半径8 m;中间包满包容量22 t;全水冷却;5辊3驱动拉矫机。

2.2 工艺流程

50 t复吹转炉→吹氩→连铸钢包回转台→中间包→结晶器→二次冷却区→拉矫机→火焰切割→冷床。

2.3 化学成分

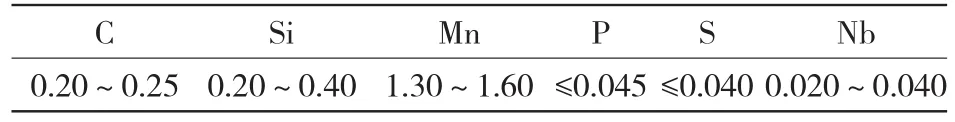

铌微合金HRB400钢种化学成分国标及设计要求如表1所示。

2.4 质量控制现状

受连铸机工艺装备条件限制,质量控制技术水平不高,莱钢铌微合金化HRB400钢种小方坯普遍存在铸坯脱方、内裂质量问题。根据现场跟踪、检测情况来看,铸坯脱方量不稳定、波动大,一般控制在6~25 mm。对脱方铸坯进行低倍检测,存在较为严重的角裂质量缺陷,易导致轧制咬入困难、堆钢、劈头等问题,影响轧制正常生产顺行及轧材性能,不能完全满足轧钢工序对铸坯质量的要求。

表1 铌微合金化HRB400钢种化学成分 %

2.5 铌微合金化的强化作用[1-2]

Nb是强碳、氮化物形成元素,在钢中极易形成稳定难溶的微小弥散质点NbCN。在凝固过程中,随着温度的降低,不断析出极为细小的NbCN,对钢有强烈的沉淀强化作用;另外,析出的NbCN钉扎在晶界、亚晶界、位错线等晶体缺陷处,延迟了奥氏体再结晶开始时间和防止二次晶粒长大,细化了奥氏体晶粒、铁素体晶粒,从而对钢产生强韧化作用。

2.6 铌微合金化方坯脱方成因

铌微合金化铸坯在冷却过程中,沿奥氏体晶界析出NbCN化合物,在晶界或析出物的三叉交点并形成显微空洞,微空洞在应力作用条件下在析出物周围产生孔洞[3],孔洞通过变形机理或空位扩散机理聚合长大,形成晶界裂纹,使钢的塑性变差。铸坯在凝固过程中受到不均匀冷却、钢水的不均匀冲刷作用时,致使坯壳不均匀收缩,厚坯壳收缩量大,薄坯壳收缩量小,在冷却强度大的角部或2个面之间形成锐角,在冷却强度小的角部或2个面之间形成钝角,造成铸坯凝固脱方。

3 原因分析

3.1 结晶器水缝

结晶器冷却不均匀是铸坯脱方形成的根源,结晶器冷却水与结晶器壁的对流传热系数与冷却水的流速和结晶器水缝宽度有显著关系。水缝宽度对水的流速有重要影响,水缝宽度不等时冷却水流速不同,当结晶器各面的水缝宽度值相差较大时,结晶器各面的对流传热系数将出现较大差距,导致结晶器冷却不均。

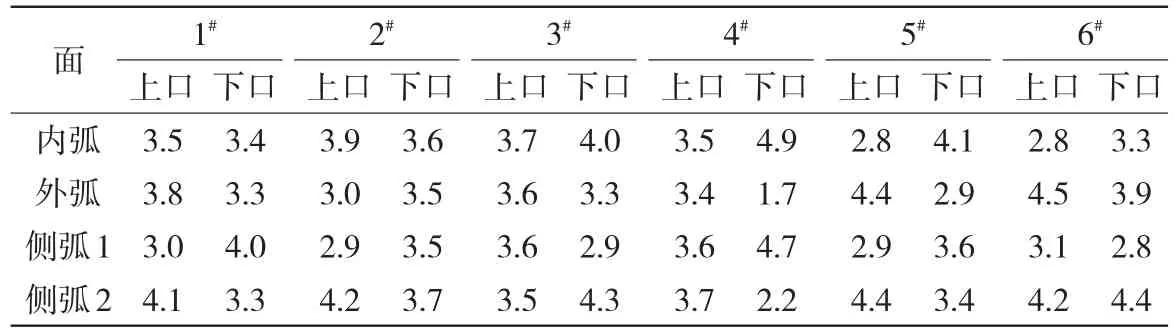

莱钢小方坯连铸机结晶器铜管采用一次冲压成形工艺,铜管外形尺寸精度不高;结晶器水套采用挤压、拼装、焊接的生产工艺,加工精度低,壁厚8 mm,偏薄,长时间使用后水套易变形,导致结晶器水缝调整困难。小方坯连铸机结晶器水缝宽度设定在3.3~3.7 mm,对离线维修结晶器水缝宽度进行检测,结晶器水缝宽度精度控制较差,4个面水缝宽度偏差波动较大(见表2),致使结晶器内铸坯冷却不均匀。

表2 结晶器各面水缝宽度 mm

3.2 结晶器铜管倒锥度

结晶器铜管倒锥度与坯壳收缩相适应,有利于延迟气隙的形成、减少气隙的宽度,从而有利于增加热流、改善传热。结晶器铜管倒锥度过大,铜管倒锥度的收缩>铸坯的收缩,结晶器壁与坯壳间的气隙变小、摩擦力增大,导致结晶器内铸坯拉断生产事故,长时间使用后铜管镀层磨损快、不均匀,铜管与坯壳间气隙不均匀,影响结晶器内坯壳冷却的均匀性;结晶器铜管倒锥度过小,铜管倒锥度<铸坯的收缩,结晶器壁与铸坯间的气隙变大、传热效果降低,致使坯壳变薄出结晶器漏钢,且结晶器壁与坯壳间的气隙不均匀,导致坯壳冷却不均。

结晶器铜管倒锥度的确定与浇注钢种、拉速、连铸机工况等有关,莱钢小方坯连铸机结晶器铜管倒锥度设定在0.70%/m~1.00%/m。对新结晶器铜管倒锥度进行检测,结晶器铜管倒锥度控制范围较大,且内外弧与侧弧倒锥度相差大(见表3),导致结晶器内铸坯冷却不均匀。

表3 结晶器铜管倒锥度 %/m

3.3 二次冷却配水

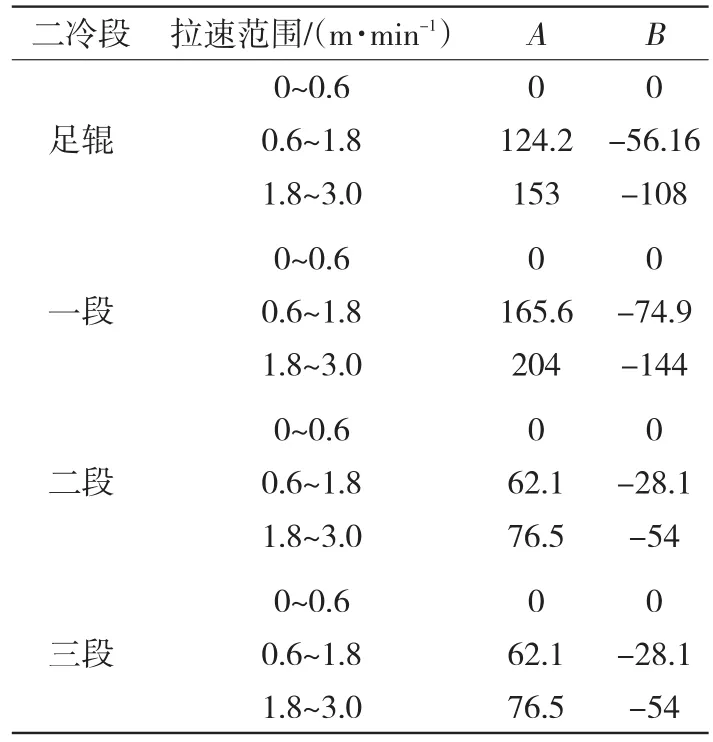

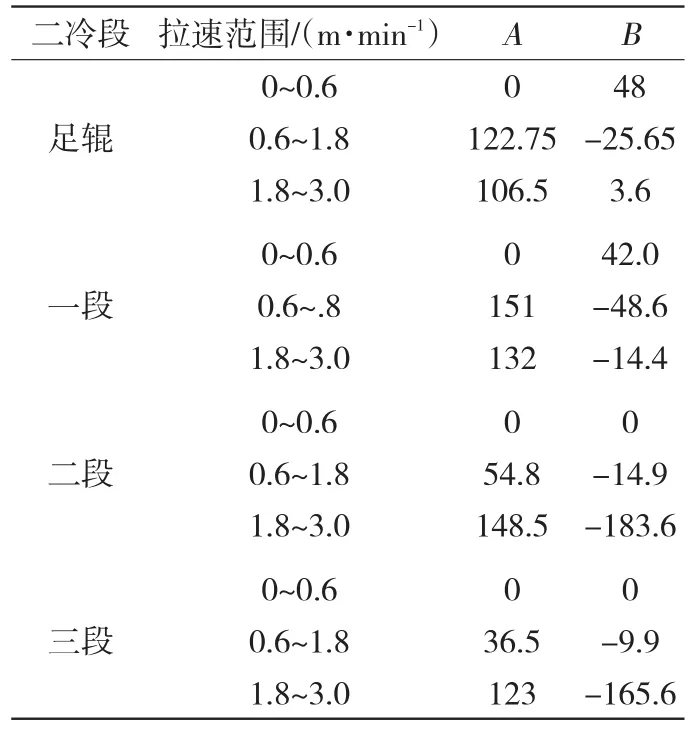

铸坯出结晶器后进入二次冷却区,二次冷却不均匀,加剧了铸坯的脱方。莱钢小方坯连铸机采用Q=A×V+B的一元一次方程进行配水确定各冷却段的水量(式中,Q为喷水流量,V为拉速,A、B为各钢种各段对应的常数),二次冷却配水模型见表4,二冷段分为足辊、一段、二段、三段,采用全水冷却。

莱钢小方坯连铸机二次冷却配水主要存在的不足:1)拉速0.6 m/min以下无二次冷却水,缺少开浇、热换起步时二次冷却水保护;2)低拉速时,二次冷却强度偏低,铸坯表面温度高;3)各段二次冷却水量分配比保持30%、40%、15%、15%不变,拉速与各段水量分配比例不能很好的适应,高拉速时一段水量大、二段水量小,铸坯回热明显。

表4 二次冷却配水模型

3.4 过热度和拉速

过热度大、拉速高使结晶器内坯壳减薄,坯壳的强度下降、抗变形能力变差,初生坯壳不均匀程度加剧,易导致结晶器内初生坯凝固不均匀脱方。莱钢小方坯连铸机过热度在25℃、拉速在2.4 m/min以上时,铸坯脱方几率明显增加。

3.5 中间包钢水注流

中间包水口不对中、中间包包底变形、滑块锆芯不正时钢水注流不对中,钢水注流对结晶器初生坯壳不均匀冲刷,导致结晶器内坯壳不均匀。莱钢小方坯连铸机中间包钢水注流对中精度要求控制在±20 mm,实际生产中中间包钢水注流对中精度要求控制在±40 mm,钢水注流对中精度差。

3.6 喷淋集管

二冷段喷淋集管对中精度差、变形,二冷段铸坯4个面喷水覆盖面不均匀,喷嘴至铸坯距离偏差大,铸坯冷却不均匀,局部铸坯冷却强度大。莱钢小方坯连铸机二冷段喷淋管管壁2.5 mm,偏薄,在高温情况下易发生变形,导致喷淋集管调整困难、对中精度不高。

4 预防与改进措施

4.1 提高结晶器水缝控制精度

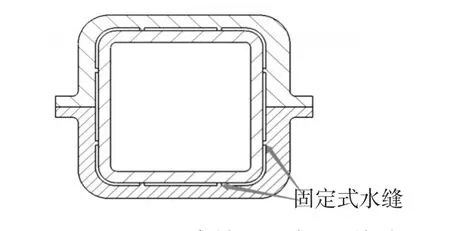

采用高精度结晶器铜管、水套(见图1),高精度结晶器铜管采用二次精加工工艺,一次冲压后再进行数控机床二次精加工成形,结晶器铜管外形尺寸精度高。高精度结晶器水套采用精加工、组合工艺,将不锈钢钢板根据加工尺寸采用特殊工艺焊接成形后,经过多次热处理和自然时效相结合去除应力,数控机床精加工成形。成形后2块水套使用螺栓组合成水套,水套壁厚15 mm,水套尺寸精度高、抗变形能力强。高精度结晶器水缝采用带筋条高精度水套进行控制,水套上下口内壁均匀布置8根筋条,通过筋条与铜管的高精度配合,实现高精度水缝控制,避免了人工调整水缝,结晶器水缝精度控制在±0.2 mm以内。

图1 结晶器高精度水套、铜管装配

4.2 强化结晶器铜管倒锥度控制

4.2.1 收窄结晶器铜管倒锥度

根据实际使用效果及倒锥度控制情况,收窄结晶器铜管倒锥度控制范围,小方坯连铸机新结晶器铜管倒锥度按照目标0.75%/m~0.90%/m进行控制。

4.2.2 加强结晶器铜管的装配前检查

新、离线检查结晶器铜管必须使用倒锥度测量仪进行倒锥度测量,倒锥度>0.95%/m、<0.70%/m的不得上线使用,铜管内外弧与侧弧倒锥度偏差>0.15%/m的不得上线使用。

4.3 优化二次冷却配水

对二冷配水参数初步优化方案进行现场探讨和研究,对二冷配水模型中A、B常数进行调整,结果见表5。优化后二次冷却配水模型与原模型相比:1)新增拉速0.6 m/min以下二次冷却水量,足辊、一段分别保持48 L/min、42 L/min最小水量,二段、三段水量为零,保证热换、开浇的顺行;2)增加低拉速0.6~1.8 m/min时二次冷却强度,拉速0.6 m/min时比水量由0.51 L/kg提高至1.0 L/kg,其他拉速均有不同程度提高;3)各段水量分配比例随拉速的变化而变化,低拉速0.6~1.8 m/min时,为避免出结晶器铸坯回热,增加了足辊水量分配比例,为防止铸坯过冷,降低了一段、三段水量分配比例;高拉速1.8~3.0 m/min时,为保证足够的二次冷却强度、减少二段回热,降低了足辊、一段水量分配比例,增加了二段水量分配比例。

表5 优化后二次冷却配水模型

4.4 降低钢水过热度

铌微合金化HRB400钢种中间包温度设定在1 515~1 530℃,生产中尽量按照中下限进行控制,降低中间包钢水过热度。中间包温度>1 530℃时进行降速浇注,拉速≯2.4 m/min。中间包温度每提高5℃,拉速上限降低0.1 m/min。

4.5 提高关键设备功能精度

1)提高结晶器、二冷段整体对弧精度,对弧精度控制在1 mm以内,减少拉坯阻力,减轻结晶器液面、拉速波动。

2)严格中间包钢水注流对中,对中间包包底水口法兰及时进行更换,确保包底法兰水平、流间距精度,出现个别滑块锆芯不对中的及时进行更换调整,钢水注流对中精度控制在±15 mm以内。

3)喷淋集管管壁加厚至4.0 mm,提高喷淋集管的抗变形能力,每次检修时对喷淋集管进行检查,喷淋集管变形时要及时调校、更换,喷淋集管对中精度控制在±10 mm以内。

4.6 实施效果

通过一系列有效措施的实施,铸坯的冷却均匀性得到大副改善,莱钢HRB400铌微合金化钢种小方坯质量得到显著提高,解决了铌微合金化小方坯脱方、角裂等质量问题,优化后铌微合金化小方坯脱方量控制在7 mm以内,角部裂纹控制在1.0级以内,基本杜绝了因铸坯质量原因导致的轧制堆钢、劈头等生产问题,实现了铌微合金化小方坯的批量稳定生产。

5 结论

5.1 钢中加入铌合金后可以提高钢的强度,同时增加了铸坯的裂纹敏感性,降低了铸坯的塑性。

5.2通过莱钢小方坯连铸机铌微合金化质量控制技术的研究,采用高精度结晶器,优化二次冷却配水,降低钢水过热度,保障关键设备功能精度,铌微合金化HRB400钢种小方坯脱方、角裂得到有效控制。