金相分析确诊连杆裂纹原因

2019-09-01邓薇薇

邓薇薇

摘要:对某型号连杆锻件毛坯加工后渗透探伤检查,发现连杆盖油槽处有缺陷。通过荧光磁粉探伤和金相分析方法对其原因进行了分析。结果表明,在机加工沟槽的过程中,加工不当是造成此裂纹形成的主要原因。

关键词:连杆锻件毛坯;油槽处缺陷;加工不当;连杆裂纹

中图分类号:TG316

文献标识码:A

DOI: 10.15913/j.cnki.kjycx.2019.09.021

某公司为其用户生产的某型号连杆锻件毛坯,经用户加工后渗透探伤检查发现连杆盖的油槽处有缺陷,怀疑是锻件毛坯出现问题,于是将有问题的两件产品退回,对这两件产品逐一进行了检查、解剖和分析,其中本文主要以2号产品为例进行了分析。

1 退回产品的基本情况

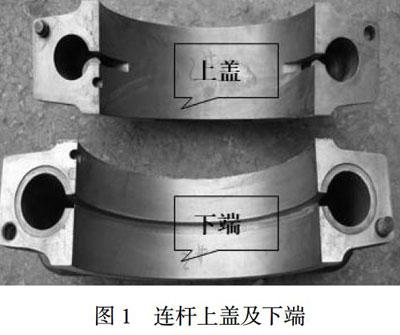

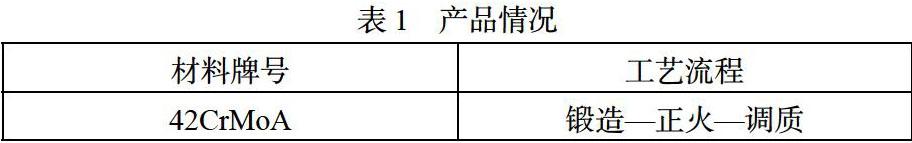

连杆上盖及下端如图1所示。产品情况如表1所示。

2 荧光磁粉探伤

我们对产品首先进行了荧光磁粉探伤,发现在连杆下端的沟槽侧壁处存在多处缺陷,缺陷沿沟槽方向分布,位置如图2所示,其他部位及上盖未发现缺陷。

3 金相检测

用荧光磁粉探伤确定缺陷位置后,在缺陷处分别取一个低倍及高倍试样,同时在沟槽其他位置及上盖分别取样作对比试验,以确定缺陷沿沟槽周向分布情况及在未加工沟槽处是否存在缺陷。

3.1 取样位置及试验项目

连杆上盖及下端取样位置如图3所示。

3.2 低倍检查

连杆盖下端沟槽缺陷位置处取一个低倍试样,用热酸腐蚀后观察其表面情况,发现在沟槽的两侧出现对称的月牙形斑痕,与基体的颜色不同,沟槽右侧斑痕区域还可见裂纹一条,如图4所示。

处于同一个连杆头部锻件的上盖,与连杆下端是一个锻件整体,只是在后续加工中被剖开,但未加工沟槽。取其横截面同样用热酸腐蚀后,对比观察其表面,并未发现任何异常,如图5所示。

3.3 高倍检查

连杆盖下端沟槽缺陷位置处取一个高倍试样,用4%硝酸酒精腐蚀后在显微镜下看到整个色斑区域,如图6所示。

取连杆下端沿沟槽周向不同位置的横截面分别取两个试样做高倍对比试验,具体取样位置如图7所示,经4%硝酸酒精腐蚀后发现,在沟槽处均出现对称的月牙形斑痕,说明该异常色斑组织是沿沟槽周向分布的。

4 分析

经荧光磁粉探伤发现,在连杆下端的沟槽侧壁处存在缺陷,沿沟槽方向分布。经荧光磁粉探伤后确定缺陷位置,在缺陷处沿横截面剖开,剖面两侧分别做高倍和低倍检查。

对低倍试样检测面观察发现,在沟槽的两侧出现对称的月牙形斑痕,与大部分基体颜色不同,色斑沿沟槽周向延伸分布,同时肉眼可见在月牙形斑痕区域存在裂纹。而在与沟槽下端所处同一锻件的上盖的低倍对比试样中,则未见任何异常情况出现,说明该缺陷是由于加工沟槽时产生的,而不是由锻件毛坯产生的。

高倍试样经4%硝酸酒精腐蚀后在显微镜下观察,发现月牙形斑痕区域具有与基体组织不同的组织结构。其中,基体组织为锻件调质处理后正常的心部组织,月牙形区域中心组织为重结晶组织,中间的深色区域为自回火过渡组织,说明在沟槽的机加过程中,沟槽表面曾经重新被加热到相变温度以上,组织发生了转变,成为与心部组织不同的组织,由于表面和心部存在温差,在中间过渡区域发生了自回火的现象,在冷却的过程中,体积收缩不均匀而产生了热应力,中间过渡区域由于应力集中,超过了金属的强度极限而产生了裂纹,裂纹周围无氧化脱碳的现象。沿沟槽周向在距离裂纹的位置不同的地方取两个试样做高倍对比试验,在沟槽处也出现对称的月牙形斑痕,说明裂纹是沿着沟槽周向分布的。

5 结论

经过以上分析得出,在机加工沟槽的过程中,由于加工不当,产生了高温,使加工位置处的金属发生了组织转变,而在自回火过渡区域内,由于热应力的作用,超过了金属的强度极限,致使金属发生了开裂,因此加工不当是造成裂纹的主要原因。

6 预防措施

为防止加工部位温度过高,可选择合适的刀具角度及适当的切削用量;可通过增加冷却液等方法,改善加工部位散热条件。

参考文献:

[l]中华人民共和国国家質量监督检验检疫总局,中国国家标准化管理委员会.GB/T 10561-2005/IS0 4967:1998(E)钢中非金属夹杂物含量的测定标准评级图显微检验法lS].北京:中国标准出版社,2005.