制备工艺对铀烧绿石基玻璃陶瓷固化体结构及性能的影响

2019-08-29冯志强王烈林邓司浩

冯志强,谢 华,王烈林,邓司浩

(西南科技大学 核废物与环境安全国防重点学科实验室,四川 绵阳 621010)

随着能源结构的变化和核电行业的快速发展,核燃料循环过程中产生的放射性废物的处理与处置逐渐成为公众关注的焦点。玻璃陶瓷材料由于较玻璃固化体具有更高的废物包容量和稳定性,较人造岩石(SyROC)具有更简单的制备工艺和对废物组分更低的敏感性,因而逐渐成为高放废物(HLLW)固化的候选材料之一[1-6]。

目前,在已开发的富锕系元素高放废液玻璃陶瓷体系中,钙钛矿[7]、烧绿石[8-11]、钛铀矿[10-11]、钙钛锆石[12-14]和榍石[15]等被认为是固化锕系元素的主要矿相,其固化体的制备工艺主要集中在传统的熔融-热处理法上。Loiseau等[12-14]通过熔融-热处理法制备了含Th和Ln(Ln代替An)的钙钛锆石基玻璃陶瓷,该研究表明,钙钛锆石对Th和Ln的包容量仅为添加量的50%,而另一半仍固溶于玻璃基体中,这对耐α辐照能力较差的玻璃基体是非常不利的。Hayward等[15]采用熔融-热处理法制备了玻璃-榍石固化体,发现榍石最多能吸纳50%的U,另外50%仍分散于玻璃中。同时,他们还尝试用玻璃-榍石固化体包容质量分数为2.9%的238Pu,发现固化到榍石中的238Pu不及预期的35%。以上研究表明,采用传统的熔融-热处理法制备的玻璃陶瓷固化体,其包容的锕系元素(An)易表现出亲玻璃疏陶瓷的固溶特性。

为解决以上玻璃陶瓷固化An存在的问题,本文拟通过适当的工艺改进,控制并提高锕系元素对陶瓷相的定向选择,以此改善An在玻璃陶瓷中的固溶状态。受球磨可增加粉体活性[16-17]、萤石/烧绿石在一定条件下能实现结构互换[18]等实验结果的启发,本文拟设计在传统熔融-热处理法之前,通过预烧结、预球磨、预烧结与球磨联用等不同工艺,分别制备含铀玻璃陶瓷固化体,并根据各固化体中的析晶率、析晶相类型、U的赋存状态以及化学稳定性等实验数据的对比,筛选出最佳的含铀玻璃陶瓷固化体制备工艺,为该类废物的安全稳定固化提供可行的技术参考和实验数据支撑。

1 实验方法

1.1 原料及样品制备

实验拟选用U模拟锕系元素An,Sm2Ti2O7作为铀烧绿石标样开展相关研究。其中,含铀玻璃陶瓷中各氧化物含量(质量分数)分别为:SiO2,31.10%;Al2O3,4.36%;Na2CO3,9.13%;B2O3,3.74%;CaF2,16.20%;CaO,5.65%;U3O8,16.96%;TiO2,12.87%。Sm2Ti2O7原料为Sm(NO3)3、C16H36O4Ti。以上所用试剂均为分析纯,U3O8从中国核工业总公司购入,其余由成都市科龙化工试剂厂提供。

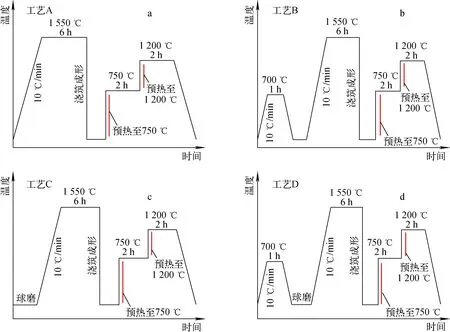

不同制备工艺的流程图如图1所示。图1a为传统熔融-热处理工艺(工艺A)流程图,其制备过程为:预先将玻璃陶瓷氧化物粉末按照设计成分称量、湿混并烘干,之后在1 550 ℃下熔融6 h,制得母玻璃,母玻璃经750 ℃核化2 h,转入1 200 ℃高温炉中晶化2 h,获得的玻璃陶瓷样品命名为GC1。图1b为预烧结-熔融-热处理工艺(工艺B)流程图,其制备过程为:将混匀的玻璃陶瓷料在700 ℃下预烧结1 h,后续处理流程与工艺A相同,获得的玻璃陶瓷样品命名为GC2。图1c为球磨-熔融-热处理工艺(工艺C)流程图,其制备过程为:将混匀的玻璃陶瓷料进行球磨预处理,后续处理流程与工艺A相同,获得的玻璃陶瓷样品命名为GC3。图1d为预烧结-球磨-熔融-热处理工艺(工艺D)流程图,其制备过程为:将混匀的玻璃陶瓷料在700 ℃下预烧结1 h,之后将烧结粉末球磨6 h,后续处理流程与工艺A相同,获得的玻璃陶瓷样品命名为GC4。

图1 4种制备工艺流程图Fig.1 Four preparation process flow charts

同时,采用Sol-喷雾热解法制备Sm2Ti2O7陶瓷样品,其制备过程为:将Sm(NO3)3、C16H36O4Ti溶于水,以柠檬酸为络合剂,加入适量聚乙二醇和硝酸搅拌至澄清透明;以空气为介质将溶液雾化到温度为400~600 ℃的刚玉坩埚中,制得样品前驱体;将前驱体在900 ℃去挥发性物质,之后在1 200 ℃高温炉中煅烧2 h,冷却至室温后取出。

1.2 样品表征

采用X’Pert PRO型X射线衍射仪(XRD,荷兰Panalytical公司)对样品进行XRD分析,分析条件如下:Cu靶,λ(Kα)=0.154 06 nm,40 kV/30 mA,常规扫描范围为10°~90°,步长固定为0.03°,每步停留时间设为10.0 s。

采用Specturum One傅里叶变换红外光谱仪(FT-IR,PE公司)对样品进行FT-IR分析,波数范围为4 000~400 cm-1。

采用Ultra 55型场发射扫描电子显微镜(SEM)观察样品的微观形貌,并用Oxford IE450X-Max80能谱仪(EDS)确定样品中各元素的分布情况。浸出液中的铀浓度在Agilent 7700x电感耦合等离子体质谱(ICP-MS)仪上测试。

1.3 抗浸出性能测试

采用MCC-1静态浸泡方法研究固化体中U的抗浸出性能。所有样品单面抛光后用千分尺测量各样品的表面积(SA),然后分别用去离子水与无水乙醇超声清洗,烘干待用。浸泡容器材料为聚四氟乙烯。容器清洗完成后加入对应体积(V)的去离子水,使SA/V=10 m-1,样品以尼龙线拴住悬挂在容器中并浸没于浸出液中部。将4组样品放入预热好(70 ℃)的烘箱中,分别在第1、3、7、10、14 d更换浸出剂并取足量的浸出液,用HNO3酸化处理后送检。用式(1)计算铀元素归一化浸出率:

(1)

其中:LRi为样品中元素i的归一化浸出率,g·m-2·d-1;ci为浸出液中元素i的浓度,g·m-3;V为浸出液体积,m3;SA为样品的表面积,m2;fi为样品中元素i的质量分数;t为浸泡时间,d。

2 结果与讨论

2.1 不同制备工艺对玻璃陶瓷物相结构的影响

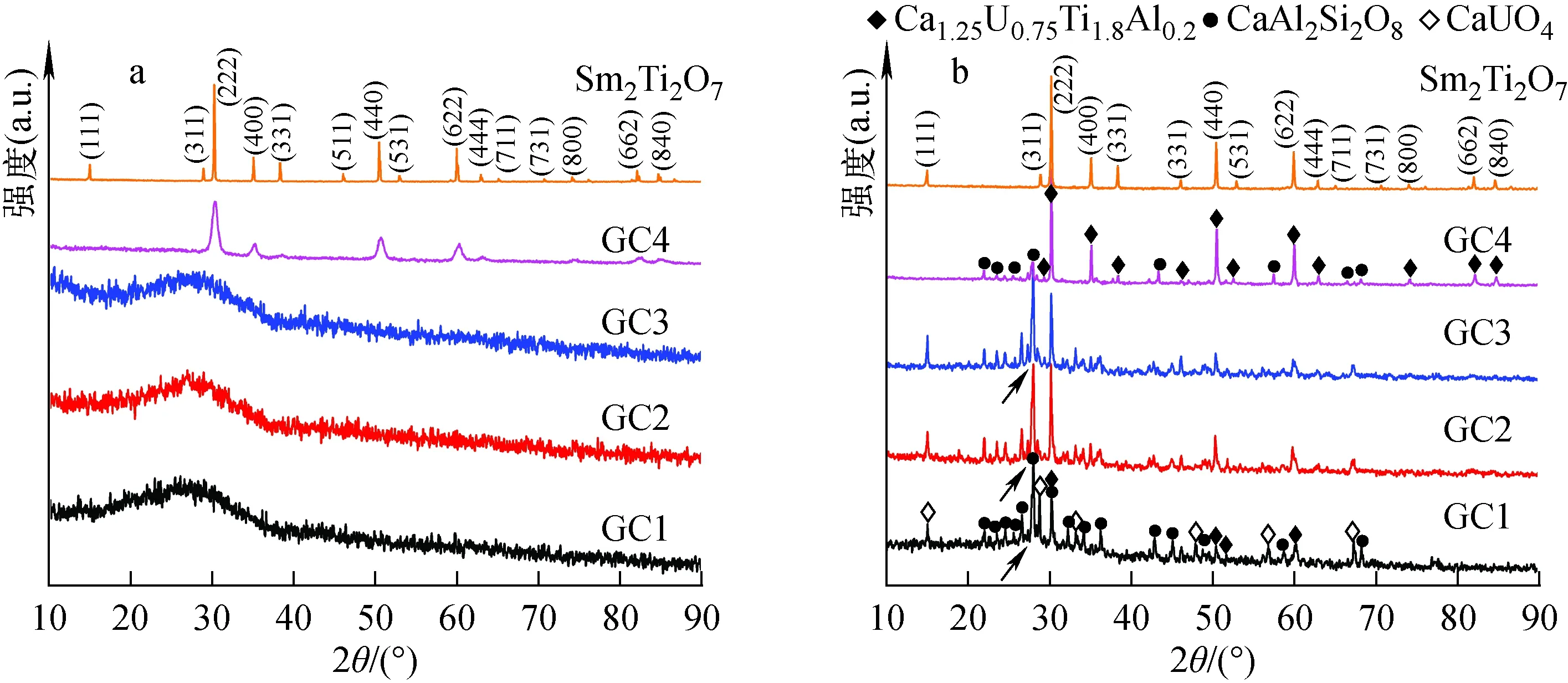

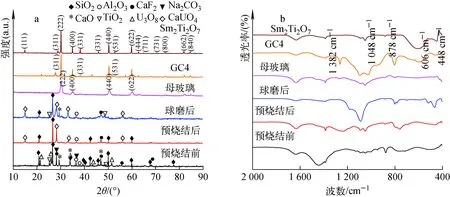

GC1~GC4及其母玻璃、烧绿石标样Sm2Ti2O7的XRD谱示于图2,GC1~GC4中各晶相的晶胞参数列于表1。从图2a可知,Sm2Ti2O7在900 ℃预处理后已具有典型的烧绿石结构,其XRD谱由(222)、(400)、(440)等萤石结构峰和(111)、(311)、(331)、(511)等超结构峰两套衍射格子组成。GC1~GC3母玻璃的XRD谱为标准的玻璃态馒头峰,但GC4母玻璃却呈现出与GC1~GC3完全不同的结构特征,其玻璃组织中包含了典型的被宽化的(222)、(400)等萤石结构特征峰。由于烧绿石是萤石的衍生体,烧绿石与萤石之间可在温度驱动下实现结构互换[18]。因此,GC4母玻璃中萤石相的存在可为烧绿石的形成提供结构基础。

图2 Sm2Ti2O7与母玻璃(a)及玻璃陶瓷GC1~GC4(b)的XRD谱Fig.2 XRD patterns of Sm2Ti2O7, four sample’s parent glass (a) and glass-ceramics GC1-GC4 (b)

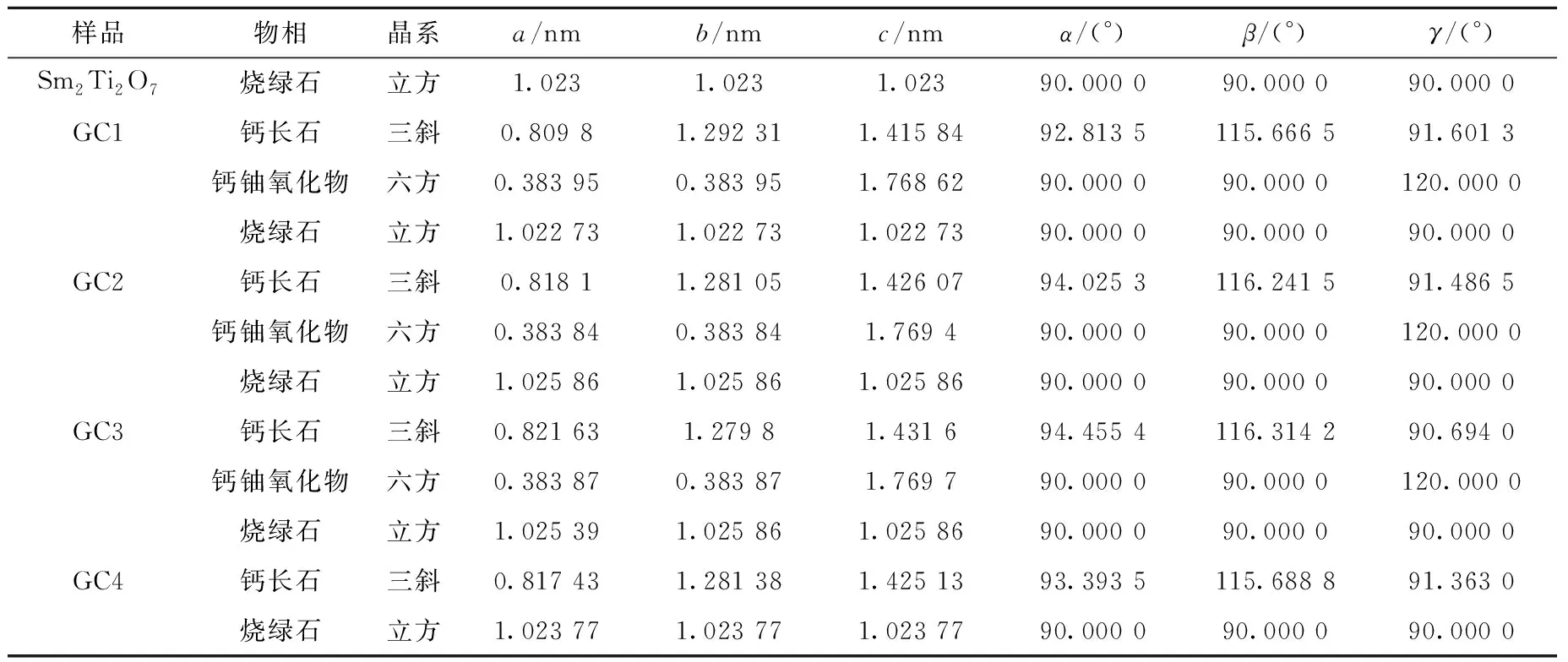

样品物相晶系a/nmb/nmc/nmα/(°)β/(°)γ/(°)Sm2Ti2O7烧绿石立方1.0231.0231.02390.000 090.000 090.000 0GC1钙长石三斜0.809 81.292 311.415 8492.813 5115.666 591.601 3钙铀氧化物六方0.383 950.383 951.768 6290.000 090.000 0120.000 0烧绿石立方1.022 731.022 731.022 7390.000 090.000 090.000 0GC2钙长石三斜0.818 11.281 051.426 0794.025 3116.241 591.486 5钙铀氧化物六方0.383 840.383 841.769 490.000 090.000 0120.000 0烧绿石立方1.025 861.025 861.025 8690.000 090.000 090.000 0GC3钙长石三斜0.821 631.279 81.431 694.455 4116.314 290.694 0钙铀氧化物六方0.383 870.383 871.769 790.000 090.000 0120.000 0烧绿石立方1.025 391.025 861.025 8690.000 090.000 090.000 0GC4钙长石三斜0.817 431.281 381.425 1393.393 5115.688 891.363 0烧绿石立方1.023 771.023 771.023 7790.000 090.000 090.000 0

各组样品母玻璃经1 200 ℃晶化后获得的固化体的XRD谱如图2b所示。GC4母玻璃经高温热处理后,其主晶相衍射峰与烧绿石参照相Sm2Ti2O7的几乎完全一致,说明在该热处理温度驱动下,无序的萤石结构已转变为有序的烧绿石结构,原有的萤石主峰不仅变得更加尖锐,烧绿石的超结构峰(331)、(511)等也赫然出现。该相变规律曾被谢华等[19-20]所报道。另从表1可知,GC4中形成烧绿石的晶胞常数与Sm2Ti2O7的值(约1.023 nm)非常接近,也进一步证实该烧绿石有类似Sm2Ti2O7的结构特征。然而,与Sm2Ti2O7的XRD谱不同的是,GC4中烧绿石的(111)超结构峰并未如期出现,而该峰正是评判烧绿石阳离子有序化程度高低的特征指纹[19-20],该峰消失预示着GC4中的烧绿石可能包容了过量的U,从而导致少部分U反向占据Ti位所致[21]。此外,GC4中的玻璃基体亦同步析晶,生成了少量的钙长石相CaAl2Si2O8。在已报道[12]的硼硅酸盐系玻璃陶瓷中,钙长石是玻璃组分最常见的析晶相之一。因此,以上结果表明,采用工艺D能获得以烧绿石为主相的玻璃陶瓷固化体。

GC1~GC3的XRD谱与GC4的有较大差异。首先,烧绿石不再是固化体中的主晶相,取而代之的是玻璃析晶相——钙长石含量的显著增长,其特征衍射峰明显增强;其次,少量钙铀氧化物相(No.85-577,CaUO4)能被观察到,但在GC4中却并未形成。根据图2a的分析可知,该相与铀烧绿石之间存在竞争生长机制,因此,CaUO4的形成直接导致GC1~GC3中烧绿石含量大幅下降。以上结果表明,采用工艺A~C无法获得以烧绿石为主相的玻璃陶瓷固化体。

此外,与GC4的XRD谱相比,GC1~GC3的衍射峰中含有明显的非晶馒头峰形貌(图2b箭头所示),这说明GC1~GC3母玻璃晶化后,其组织中仍残留有大量的玻璃组分,而陶瓷的析晶率较低,这在SEM的分析中也得到证实。Loiseau等[14]认为热处理过程中陶瓷形核率低是导致锕系元素在陶瓷中固溶度低的原因之一。因此,GC4的制备工艺为提高烧绿石的析出率和U在烧绿石中的富集度提供了工艺上的可行性。

为定量描述烧绿石与其余陶瓷含量随制备工艺的变化趋势,根据析晶相主衍射峰的相对强度,粗略估算不同晶化温度下各相的相对含量FA。FA计算公式如下:

(2)

其中:FA为A相的相对含量;∑IA~∑IN为A~N相的衍射强度之和。

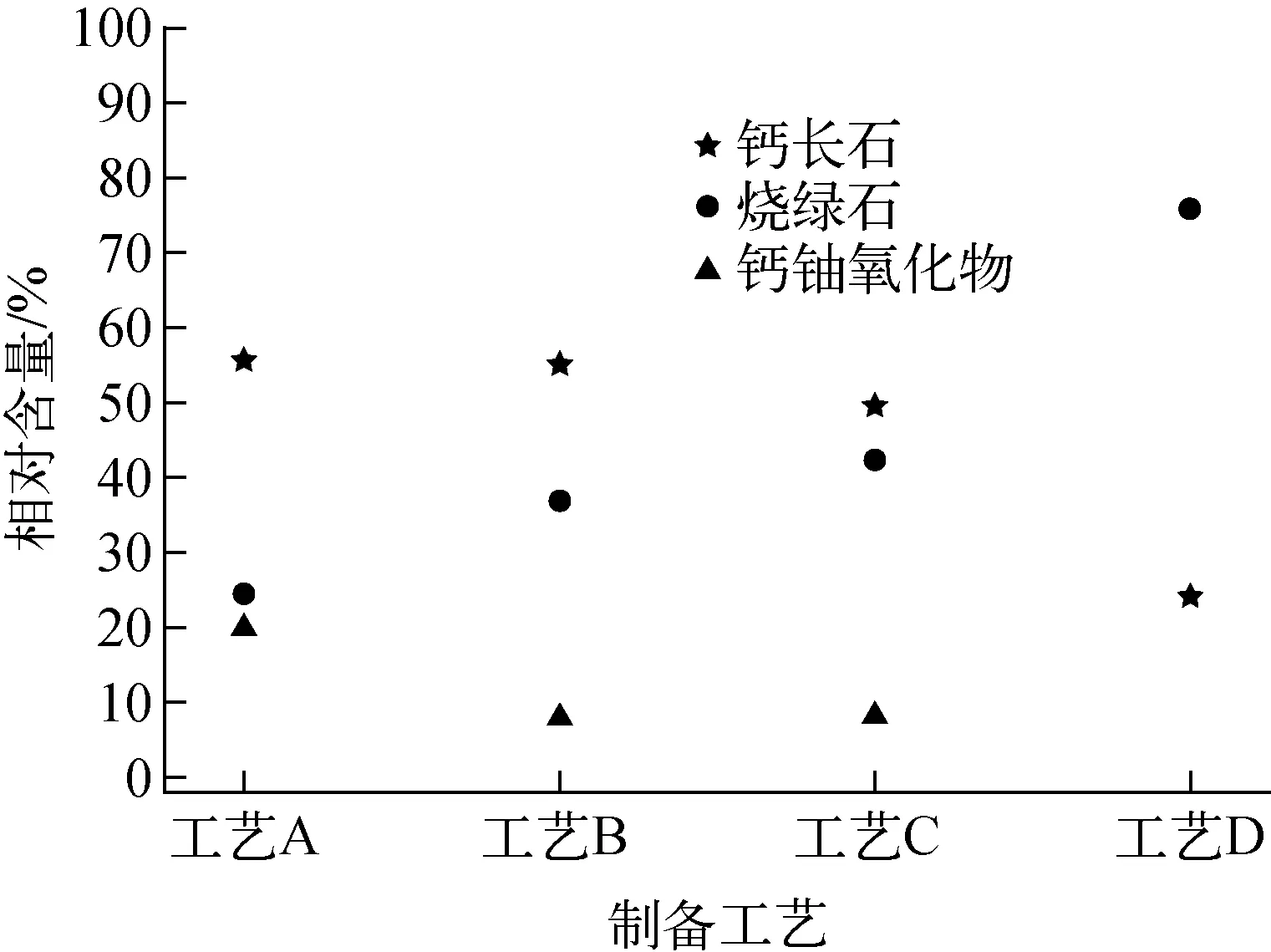

计算结果示于图3。由图3可知,制备工艺由A到D,钙长石的相对含量从GC1中的56.61%减少至GC4中的24.19%;GC1~GC3中钙铀氧化物的含量变化不大,其值在10%~20%内波动,但在GC4中则完全消失;铀烧绿石的含量随制备工艺先呈缓慢上升趋势,在工艺D出现拐点,其含量骤增至近80%,是其他工艺析出量的近2倍。以上分析表明,采用传统的熔融-热处理法(工艺A)很难获得含铀烧绿石的样品,这主要归因于钙铀氧化物和钙长石的过量析出。而预烧结(工艺B)或球磨(工艺C)的预处理工艺对2种杂相的形成有一定抑制作用,烧绿石的含量逐步攀升,但都不及将3种工艺联用(工艺D)时的效果好。

图3 不同制备工艺下各样品析晶相的相对含量Fig.3 Relative content of each crystalline phase under different preparation processes

由于GC4固化体与本文的设计初衷基本相符,为进一步明确工艺D对GC4物相结构的影响机制,对该工艺中各流程所获得的样品进行了取样分析。不同工序下玻璃陶瓷样品的XRD和FT-IR谱示于图4。由图4a可知,预烧结前,样品的X射线衍射峰主要以各种原料氧化物为主,说明烧结前的湿混和低温干燥处理不会对玻璃、陶瓷组分产生明显影响;预烧结后,玻璃原料中除SiO2和少量CaF2外,其余氧化物的衍射峰基本消失,预示着大部分玻璃组分已发生熔解。值得注意的是,此时陶瓷组分CaO和U3O8发生了固相反应,生成了新相CaUO4,但并未形成烧绿石的前驱体——萤石相。该实验结果表明,CaUO4的形成温度低于萤石相的,因此当GC1~GC3呈非晶态的母玻璃在750 ℃核化时,CaUO4晶核将优先于烧绿石形成,从而抑制烧绿石的形核和长大;球磨后,CaUO4、SiO2和少量CaF2的衍射峰均发生了显著宽化,这主要归因于该过程中原料被不断碰撞摩擦致使晶粒细化[16-17]、活性提高。但与预烧结后不同的是,本已消失的CaCO3、TiO2等氧化物的衍射峰在球磨后又重新出现。由于TiO2是烧绿石形成的成核剂[22],Ca、U、Ti元素在球磨后同时被活化,这将有利于母玻璃中萤石相的生成。

图4 Sm2Ti2O7和不同工序下GC4的XRD(a)和FT-IR(b)谱Fig.4 XRD (a) and FT-IR (b) patterns of Sm2Ti2O7 and GC4 at different stages

综上,预烧结前、预烧结后、球磨后样品的组织结构正好分别对应于GC1(工艺A)、GC2(工艺B)、GC4(工艺D)熔融前的终态。图2a充分说明熔融前的样品状态直接决定了母玻璃的物相选择,而母玻璃的结构又是烧绿石能否形成的关键。由于玻璃、陶瓷氧化物以及新相CaUO4在1 550 ℃高温下均能完全熔解形成玻璃态,因此工艺A(直接熔融)、B(预烧结)下的母玻璃可获得标准的非晶态组织,但在其核化过程中将不可避免地优先形成CaUO4。但工艺D在熔融升温过程中将更易形成萤石相并与预先形成的CaUO4共存,但由于萤石是耐高温相[19-20],能在1 550 ℃高温下存在而不似CaUO4般发生重熔。因此,GC4的母玻璃空冷后形成了以含单一萤石相的玻璃陶瓷基体,这为样品进一步的晶化获得烧绿石相提供了结构基础。

不同工序下的GC4和Sm2Ti2O7的FT-IR谱示于图4b。对于烧绿石化合物,通常FT-IR谱中的感兴趣区域在1 000~400 cm-1范围内,这归因于晶格中阳离子的振动[23-25]。根据报道[25],约606 cm-1处的波段来自TiO6八面体的Ti—O伸缩振动,448 cm-1左右的波段可归因于Sm—O的拉伸振动。与XRD类似,预烧结前应均为原料组分的吸收峰,预烧结后1 500~1 400 cm-1波段内吸收峰消失,证实了预烧结过程中参与反应的原料主要为碳酸盐。随后球磨过后的样品在1 100 cm-1附近出现吸收峰,该处是典型的Si—O吸收峰位[26-27],该吸收峰的出现说明,在球磨过程中原料的非晶化程度加剧;同时在预烧结过程中玻璃陶瓷原料初步反应后,经过球磨细化,晶粒活性增强,使得含铀烧绿石更易从玻璃基质中析出。GC4的母玻璃晶化后在600 cm-1附近出现大的吸收带,意味着烧绿石中的TiO6八面体已形成,而其中Ti—O的伸缩振动正是该处吸收峰出现的主要原因;GC4在450 cm-1附近出现的吸收峰则主要由A—O(A=Ca、U)的拉伸振动引起[25],而GC4中920 cm-1处的吸收峰主要由钙长石所引起[28]。

2.2 不同制备工艺对玻璃陶瓷微观形貌的影响

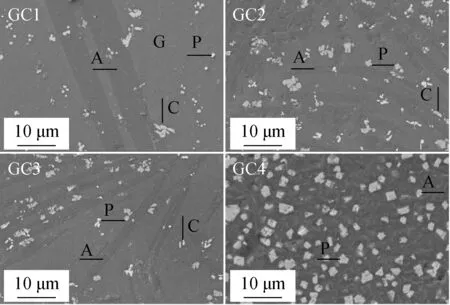

4种制备工艺下玻璃陶瓷固化体的SEM图像示于图5。所有样品中大量浅灰色部分为玻璃基体(G相),深灰色长条状物则为钙长石(A相),这与Loiseau等[12,14]观察到的形貌完全一致。白色近四方形陶瓷相是烧绿石(P相),其形状与Zhang等[8-10]报道的结果相符,P相的生长位置或镶嵌于钙长石上,或散列于玻璃基体中。而白色长条晶体则为钙铀氧化物(C相),这可从后续的EDS结果予以证实。由图5可知,C相与P相分开生长,这进一步证实了两相竞争生长的结论。

A为钙长石;C为钙铀氧化物;G为玻璃基体;P为烧绿石图5 4组玻璃陶瓷固化体的SEM图像Fig.5 SEM images of four glass-ceramic waste forms

对比GC1~GC3的SEM图像可知,这3种样品的微观形貌较相似,其中A相的微观形貌特征最为突出,长条形C相的含量亦明显高于四方形P相的,图2b中样品的X射线衍射信息在此逐一得到验证。GC4的显微结构则与前3种样品截然不同,不仅陶瓷析晶率大幅提高,而且主要析出了四方形P相。正因为P相的大量形成,较好地抑制了C相和A相的生成。同时,GC4中陶瓷相与玻璃基体的界面非常清晰,且未在界面处观察到微细裂纹,这说明采用工艺D制得的铀烧绿石基硼硅酸盐玻璃陶瓷固化体具有良好的显微组织,这为固化体性能的稳定提供了结构保障。

为考察铀在不同玻璃陶瓷中的赋存状态,对固化体中各析出晶相进行了EDS测试,结果列于表2。从表2可知,4种样品的玻璃基体均以Si、Al、Ca等元素为主,部分U仍残留于玻璃基体中,但以GC4中为最低,这也进一步证实了更多铀固溶到了烧绿石的晶格中;所有钙长石相的3种元素均基本遵守n(Ca)∶n(Al)∶n(Si)=1∶2∶2的摩尔比,与XRD的检测结果相符;GC1~GC3中钙铀氧化物的n(Ca)∶n(U)接近1,因此单颗晶粒包容的U最多,但由于该相的结构稳定性较差,在高温或浸泡过程中易瓦解[29],因此,对含U量较高的玻璃陶瓷固化体是不利的;GC1~GC4中均含有铀烧绿石,但从EDS数据推断可知,GC4中的烧绿石分子式与设计相(Ca1.25U0.75Ti2O7)最为接近,仅Ti位被少量Al所取代,这反而平衡了烧绿石中A位高价态U的固溶而导致的价态失衡[14]。其余3种固化体中虽然单粒烧绿石对U的包容量更大,但其烧绿石析出率限制了U在陶瓷相中的大量固溶。另外,从前3种样品的烧绿石分子式可看出,各组分不再遵守2∶2∶7的摩尔比,这是因为固溶了过量U而导致价态失衡,必须通过填充部分氧空位以平衡过量电荷[12-13],这将导致烧绿石结构的有序化程度降低,间接影响固化体的结构稳定性。此外,从图1可知,虽然GC4的熔融-热处理是在空气气氛中进行的,但这并未影响U在烧绿石中的大量固溶。据报道[30],惰性气氛条件下烧绿石对U的固溶能力明显强于氧化环境。而本文的实验结果证实GC4的形成对环境的要求并不苛刻,这在之前的文献中是未见过报道的。工艺D在空气气氛中获得烧绿石基玻璃陶瓷有利于降低成本和简化工艺。

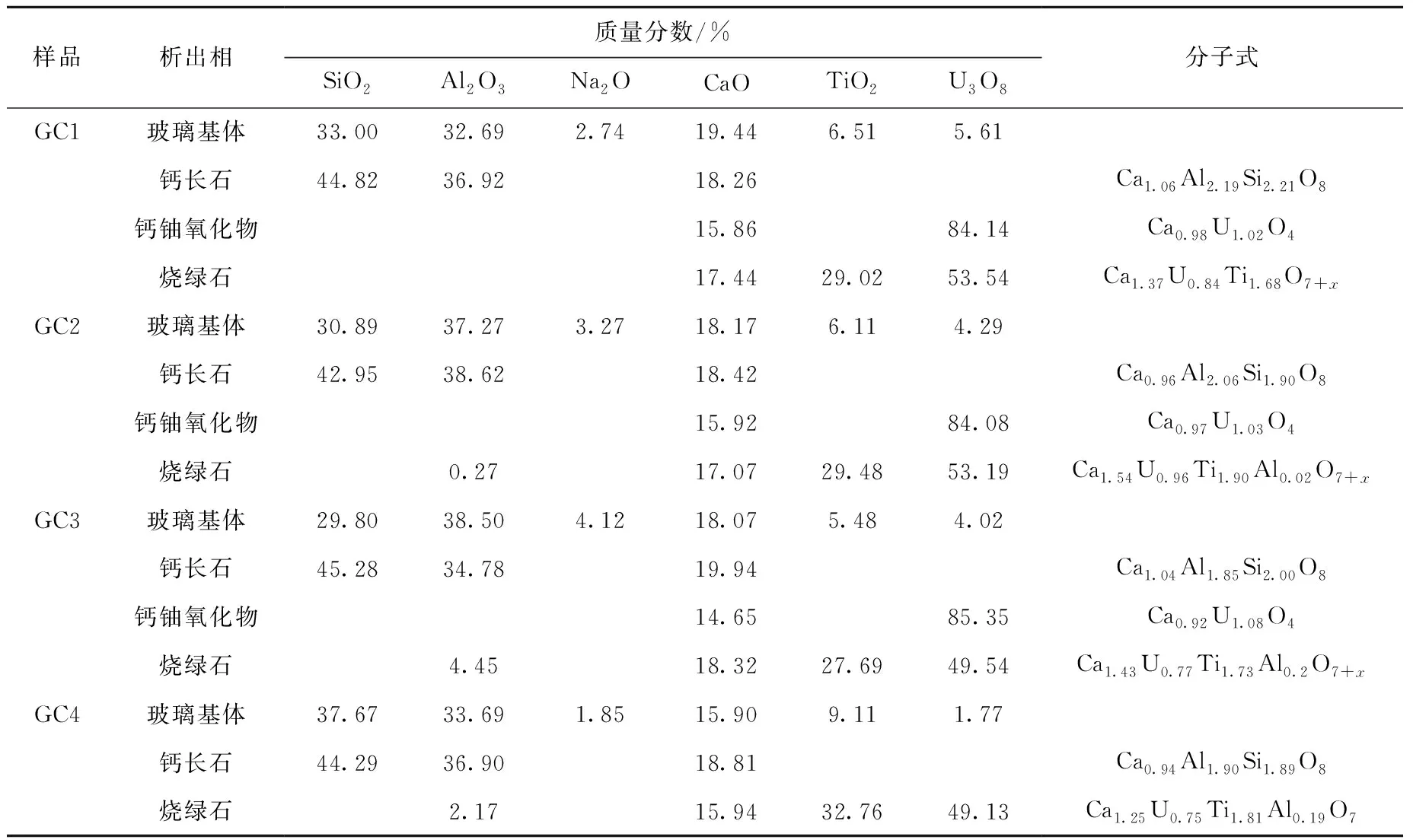

表2 GC1~GC4的EDS分析结果 Table 2 EDS results of GC1-GC4

2.3 制备工艺对玻璃陶瓷固化体抗浸出性能的影响

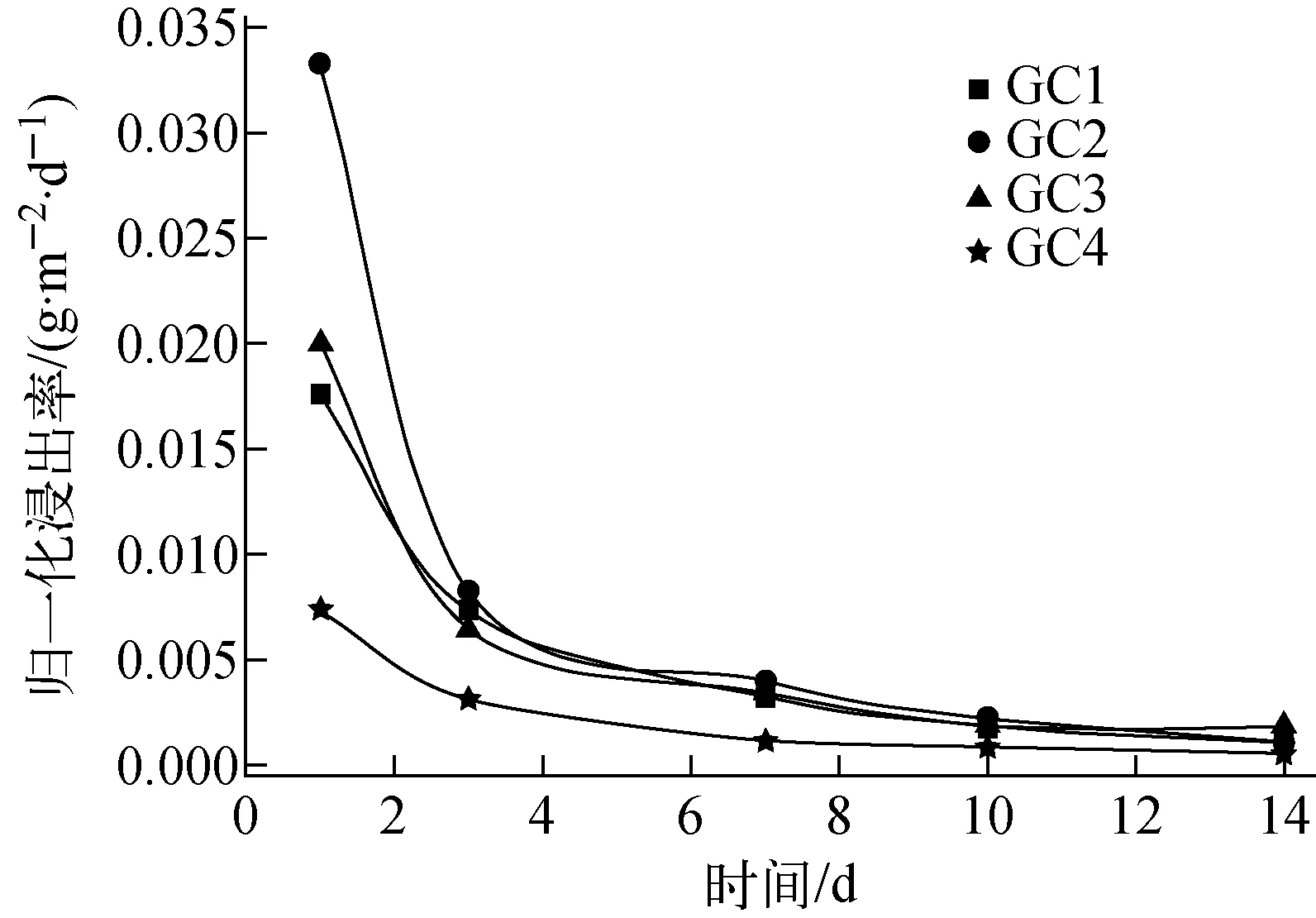

4种样品14 d内浸出液中铀的归一化浸出率(LRU)示于图6,GC4浸出前与浸出14 d后的SEM图像示于图7。

图6 4种玻璃陶瓷固化体中铀的归一化浸出率Fig.6 Normalized leaching rate of uranium in four glass-ceramic waste forms

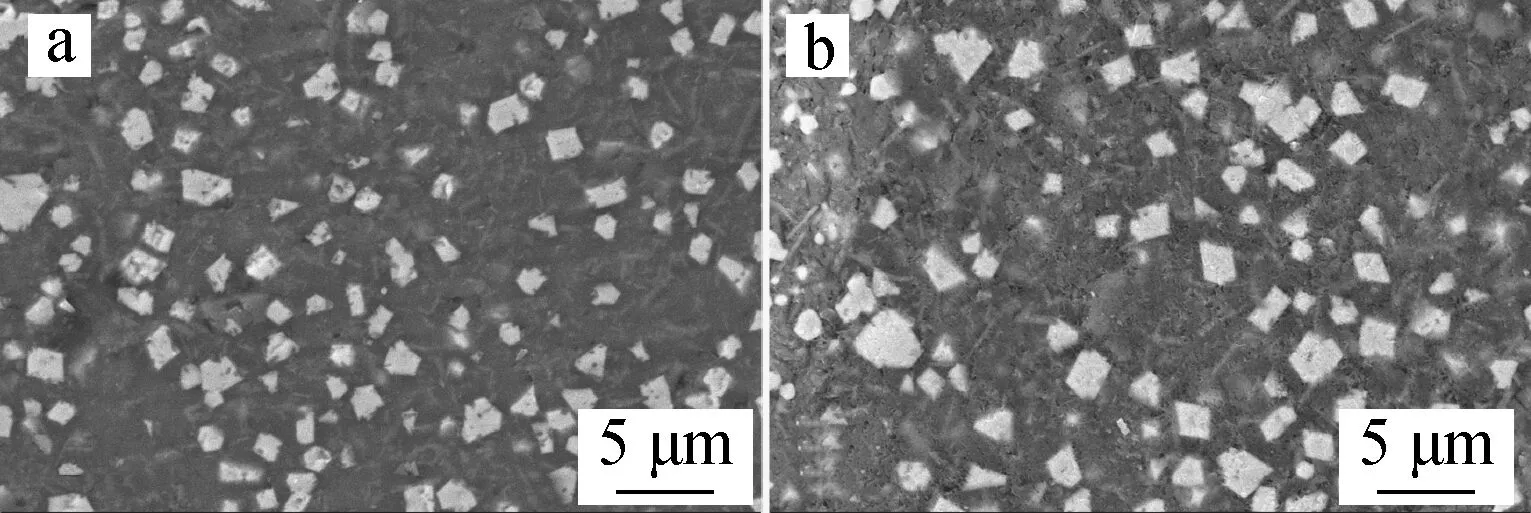

由图6可看出,总体上,浸出初期样品的LRU下降幅度最大,之后逐渐趋于平缓,直至14 d 左右基本达到平衡。在整个浸出周期内,GC4的LRU值始终处于最低,但与其余3种样品的LRU差距不大,均集中在10-3~10-4g·m-2·d-1之间。此外,所有样品的LRU均远高于陶瓷固化体中U的浸出率(~10-7g·m-2·d-1),与玻璃固化体的浸出率处在相同数量级(10-3~10-4g·m-2·d-1)[3-4,31]。由图7可见,GC4在浸出14 d后其玻璃基体出现明显的侵蚀孔,而四方形陶瓷相则基本完好,这说明玻璃基体在浸出周期内首先被浸泡液所侵蚀,浸泡液中的U大部分来源于溶解的玻璃基体,导致4种固化体浸出规律与玻璃固化体相近。但由于GC4中包含的玻璃基体最少,因此其U浸出率最低。

图7 GC4样品浸出前(a)与浸出14 d后(b)的SEM图像Fig.7 SEM image of GC4 sample before (a) and after (b) leaching for 14 d

3 结论

以传统的熔融-热处理法为基础,通过3种不同的工艺改进,研究了工艺差异对玻璃陶瓷固化体物相结构的影响。实验结果表明:采用工艺A制备的GC1中铀烧绿石的含量最低,这主要归因于钙铀氧化物和钙长石的过量析出;当混合的样品粉末通过预烧结或球磨处理后,所获得的GC2、GC3固化体中钙铀氧化物的析出受到一定抑制,铀烧绿石的析出量略有增加;将预烧结和球磨工艺联用时,所获得的GC4固化体中铀烧绿石在晶相中占有率高达78.27%,且在空气气氛中形成的铀烧绿石组分与本文设计式基本相符,实现了U在烧绿石中的大量、定向固溶,这说明工艺D能获得以铀烧绿石为主晶相的玻璃陶瓷固化体,并优于其余3种工艺方案。所有样品中U的14 d浸出率与HLLW玻璃固化体比较相近,这主要归因于该周期内玻璃基体的大量溶解,但陶瓷相在浸泡过程中却没有明显变化,这预示着在更长的浸出周期中,U的浸出将更加依赖于固化体中陶瓷相的稳定性。