高温磨粒条件下氟橡胶圈摩擦特性研究*

2019-08-27222

222

(1.中国地质大学(北京)工程技术学院 北京 100083;2.国土资源部深部地质钻探技术重点实验室 北京 100083)

伴随着对能源的需求以及国内外深钻技术的提升,钻井深度逐渐提高[1],井下温度也随之提高,当钻井深度超过6 000 m[2],根据地温梯度原理此时的井下温度会超过200 ℃。井下机具的性能在高温环境下会降低,特别是橡胶密封件的密封性能会降低。氟橡胶(FKM)有着良好的耐高温[3]性能,被广泛应用在井下密封件中。

当井下温度升高时,氟橡胶会发生热氧老化现象[4],使橡胶密封件的密封性能降低。在对橡胶热氧老化的研究中发现,当氟橡胶处在高温环境中一定时间后橡胶会发生降解行为[5],发生降解后橡胶会发生裂纹的产生和扩展[6],使橡胶结构发生改变。由于橡胶的内部发生应力松弛[7]等现象,改变了硬度和弹性模量等性能[8-15],导致橡胶的抗疲劳性降低,进而使橡胶的弹性刚度和黏性效应降低[16],最终导致氟橡胶密封性能降低[5,16-18]。

当密封件在井下应用时,其密封界面中存在的磨粒也会影响密封性能[19]。在研究磨粒对摩擦行为[20-22]的影响时,发现磨粒有2种运动形式[23],一种是磨粒在摩擦界面中滚动形成滚动摩擦,另一种是磨粒在摩擦面上划过形成开槽摩擦。由于运动形式的不同,因此密封件上产生的磨痕不同。磨痕的产生会改变密封件的密封性能,而2种不同的磨痕对密封性能的影响也不相同。在开槽摩擦向滚动摩擦转变时[24]会使材料的主要去除机制从韧性、塑性变形向断裂转变,这样的转变会影响密封件的密封性能。而且当磨粒发生聚集时会在接触面间形成磨损严重的表面[25],造成密封件的快速磨损,从而降低密封件的密封性能。不仅磨粒的存在会改变密封件的结构,其粒度对摩擦界面的形貌也有着不同的影响[26],从而影响密封件的密封性能。

因此高温和磨粒两者都会对氟橡胶的密封性能有着重要影响[27],高温改变橡胶结构以及力学性能,磨粒在密封界面运动产生磨痕。研究橡胶密封件在高温和磨粒的综合条件下,密封件表面的摩擦形貌有着重要意义,而关于高温磨粒条件下氟橡胶的摩擦研究较少,本文作者研究了井下氟橡胶密封件的摩擦机制,为今后的研究提供理论基础。

1 实验部分

1.1 实验设备及实验材料

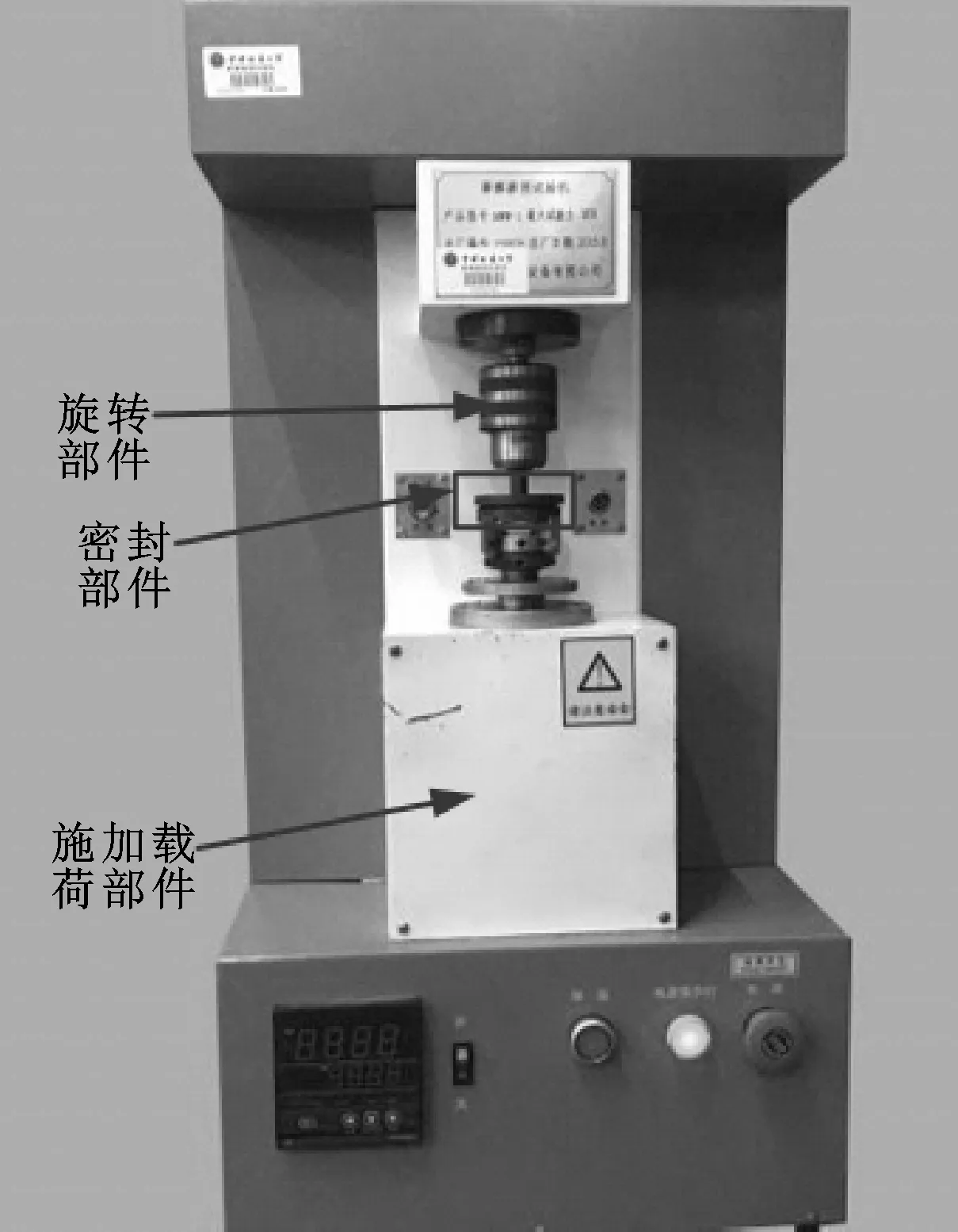

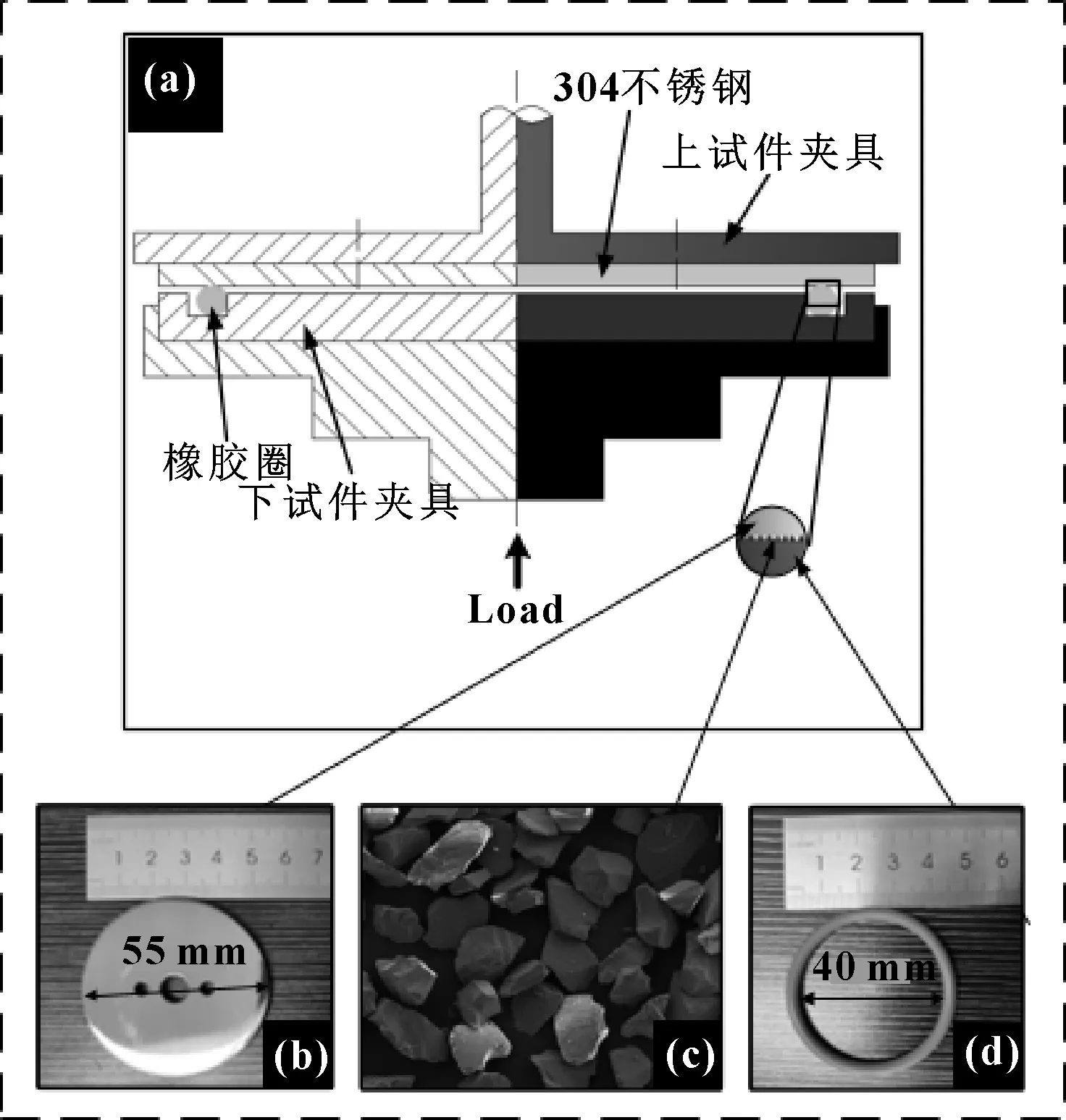

实验所用摩擦磨损设备为MMW-1万能摩擦磨损试验机(济南欧拓试验设备有限公司生产),该设备可用于2种材料间的旋转摩擦磨损,其结构如图1所示[28]。文中通过304不锈钢和氟橡胶在磨粒条件下进行摩擦实验,来研究密封件的摩擦性能。实验用304不锈钢试件规格为直径55 mm,厚度4 mm,如图2(b)所示,其机械性能如表1所示。实验前将304不锈钢试件进行抛光处理,使其表面粗糙度为0.1~0.2 μm。

图1 实验装置图

图2 原理图(a)密封界面二维图;(b)304 不锈钢;(c)磨粒;(d)FKM橡胶圈 Fig 2 Schematic diagram(a) 2D sealing interface;(b) 304 stainless steel; (c) Abrasive grain;(d)FKM rubber ring

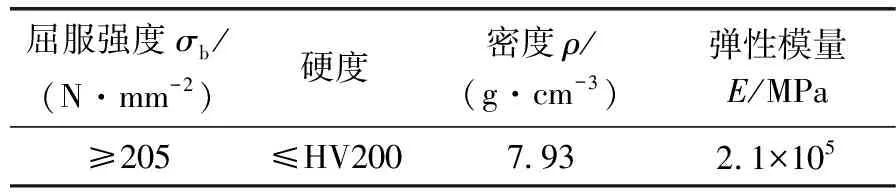

屈服强度σb/(N·mm-2)硬度密度ρ/(g·cm-3)弹性模量E/MPa≥205≤HV2007.93 2.1×105

实验用氟橡胶圈试件规格为直径40 mm,线径3.55 mm。将氟橡胶圈试件(如图2(d)所示)用超声波清洗仪清洗10 min,除去试件表面杂质;然后将试件放在箱式电阻炉中进行高温处理5 h,处理温度分别为100、120、140、160、180和200 ℃;取出氟橡胶圈试件,自然冷却至室温,并在室温中稳定24 h后备用。同时,制备一组未高温处理的氟橡胶圈试件进行参照实验,其中未高温处理处理的氟橡胶试件进行二体摩擦和三体摩擦实验,而高温处理过的氟橡胶试件仅进行三体摩擦实验。

在井下环境中,磨粒主要由岩屑组成,而岩屑的主要成分是SiO2,因此实验时添加SiO2颗粒作为摩擦界面中的磨粒。图2(c)所示为SiO2颗粒的SEM图,颗粒粒度为(100±10)μm,密度为0.85 g/mL。

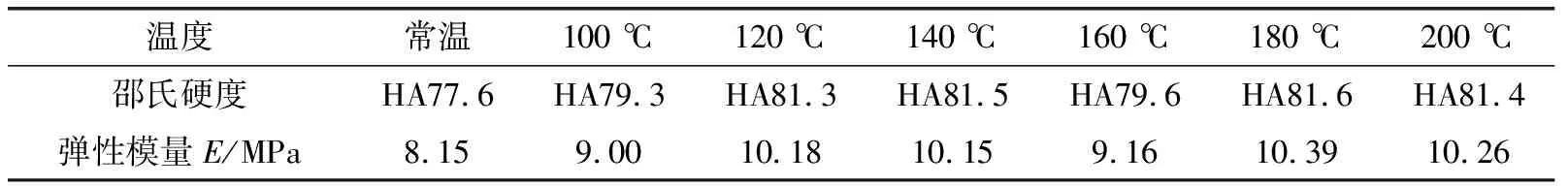

氟橡胶试件经过相应的高温处理后,通过邵氏硬度计测得其硬度值。根据式(1)给出的邵氏硬度与弹性模量的关系式[29],计算不同高温处理后氟橡胶试件的弹性模量,如表2所示。

(1)

式中:A表示邵氏硬度;E表示弹性模量。

表2 高温处理后橡胶的性能

1.2 测试方法

304不锈钢试件与氟橡胶圈试件安装方式如图2(a)所示,上试件夹具与304不锈钢通过螺栓紧固,并连接在试验机的旋转部件(如图1所示),氟橡胶圈试件安装到下试件夹具中。实验时在氟橡胶圈试件表面均匀地撒上SiO2颗粒,以模拟摩擦界面中存在的磨粒。通过试验机的施加载荷部件施加法向载荷,使304不锈钢试件与氟橡胶圈试件接触,由于O形橡胶圈在动密封中的压缩率为5%~10%[30],因此选取的法向载荷为150 N。实验转速根据实际钻头切削时的线速度转换得到[31],转换后的转速范围为90~150 r/min,因此选择实验转速为120 r/min。

由于实验在120 s左右摩擦因数达到平稳状态,摩擦形式达到稳定阶段,因此选取超过稳定阶段一定时间的600 s为实验时间。实验在室温环境下进行,每种试件重复3次实验,取平均值。采用金相显微镜(OLYMPUS BX51M)观察不锈钢试件表面的摩擦形貌,采用SEM观察氟橡胶圈试件表面的摩擦形貌,用热成像仪(FLUKE TiS50)观察摩擦界面的温度变化。

2 结果与讨论

2.1 摩擦因数变化

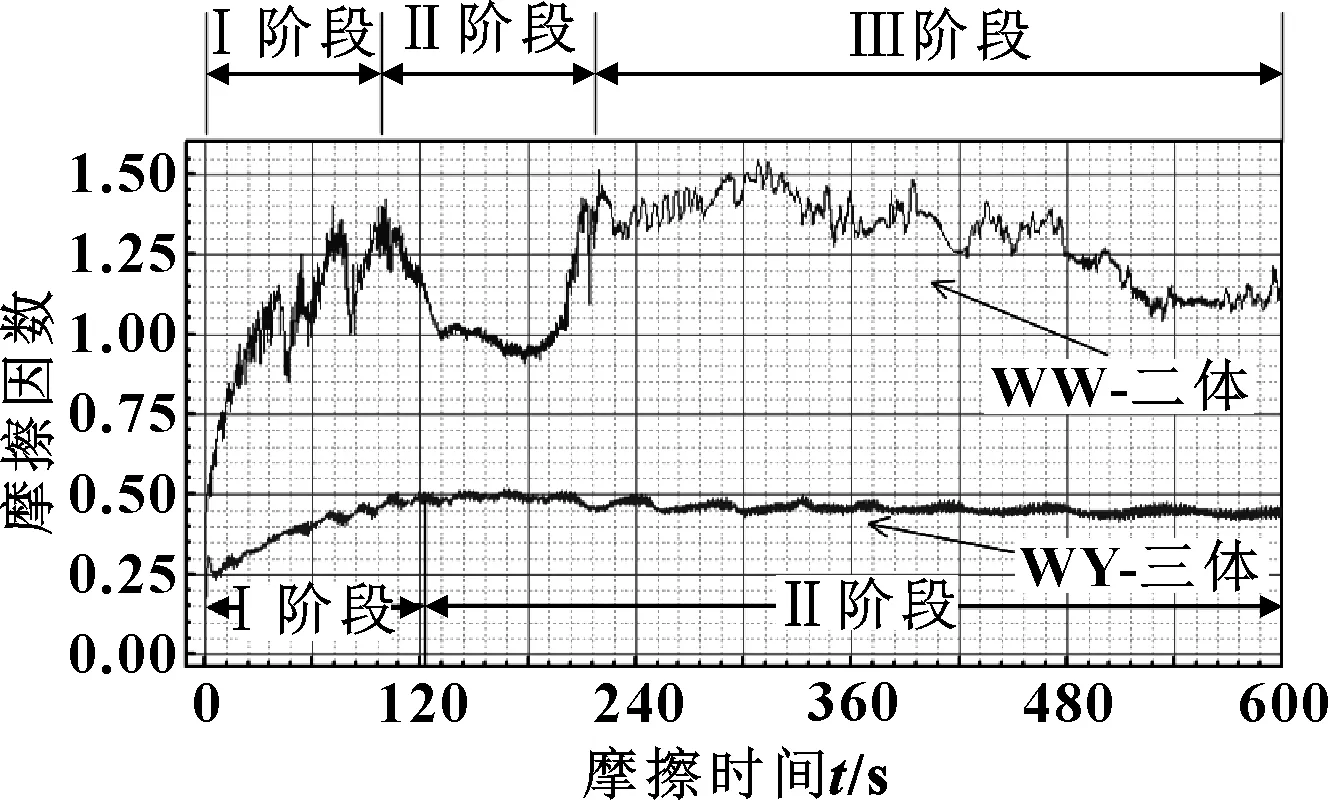

图3所示为未高温处理的氟橡胶试件的摩擦因数曲线,图中WW表示橡胶和金属进行摩擦时的摩擦因数,WY表示在橡胶和金属间添加磨粒进行摩擦时的摩擦因数。可以看出:WW条件下的摩擦因数曲线有较大的变化,且可以分为3个阶段,分别为上升阶段(I阶段),凹陷阶段(II阶段)以及剧烈波动阶段(III阶段)。I阶段为摩擦因数开始建立平衡阶段,这一阶段的摩擦因数表现为波动上升,达到最高值1.4左右后停止增加。II阶段表现为摩擦因数快速下降,下降到0.95左右后开始上升,并达到之前的最高值1.4上下。III阶段则表现为在II阶段的最高值1.4上下剧烈波动。WY条件下的摩擦因数可以分为2个阶段,分别为上升阶段(I阶段)和稳定阶段(II阶段),I阶段表现为摩擦因数升至0.5左右时停止上升,II阶段表现为摩擦因数稳定在0.5左右。

图3 未高温处理橡胶试件的摩擦因数变化规律

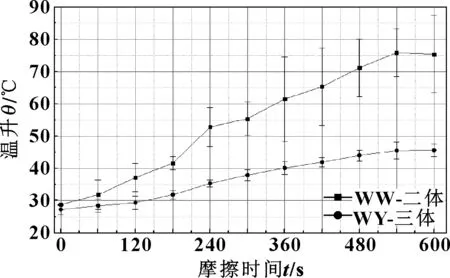

观察图4发现,摩擦界面的温度会随着摩擦时间的增加而升高。而且,WW条件下的温升速率高于WY条件下的温升速率,且WW条件下最终温度为75 ℃左右,WY条件下最终温度为45 ℃左右。由WW条件下的温升图可以看出,在180~240 s期间有较高的温升速率,且这个阶段内摩擦因数也出现了较大的上升,可以认为是II阶段内橡胶与金属开始剧烈摩擦,使界面的温升速率增加。而WY条件下由于磨粒的存在,摩擦因数小于WW条件下的摩擦因数,因此温度变化幅度小于WW条件下的情况。

图4 未高温处理橡胶试件摩擦界面的温升

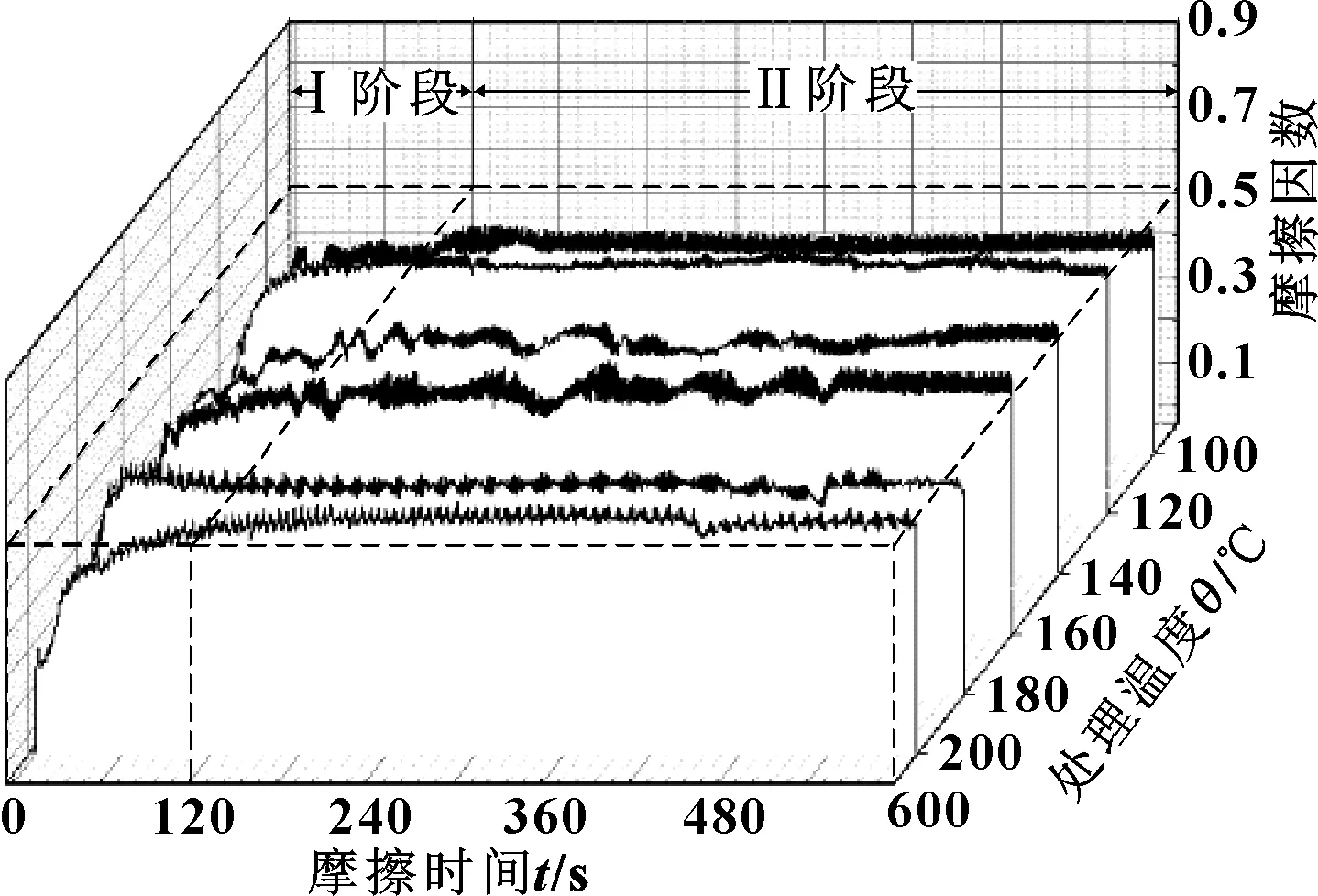

图5所示为不同温度处理后橡胶试件的三体摩擦时的摩擦因数曲线。可以看出:摩擦因数都经历了上升阶段(I阶段)和稳定阶段(II阶段),其中I阶段的摩擦因数从0上升至0.5,II阶段的摩擦因数在0.5上下波动。从图5中还可以发现,随着橡胶处理温度的增加,II阶段的摩擦因数波动范围会减小,而最终摩擦因数会稳定在0.5左右。

图5 高温处理橡胶试件的三体摩擦因数变化规律

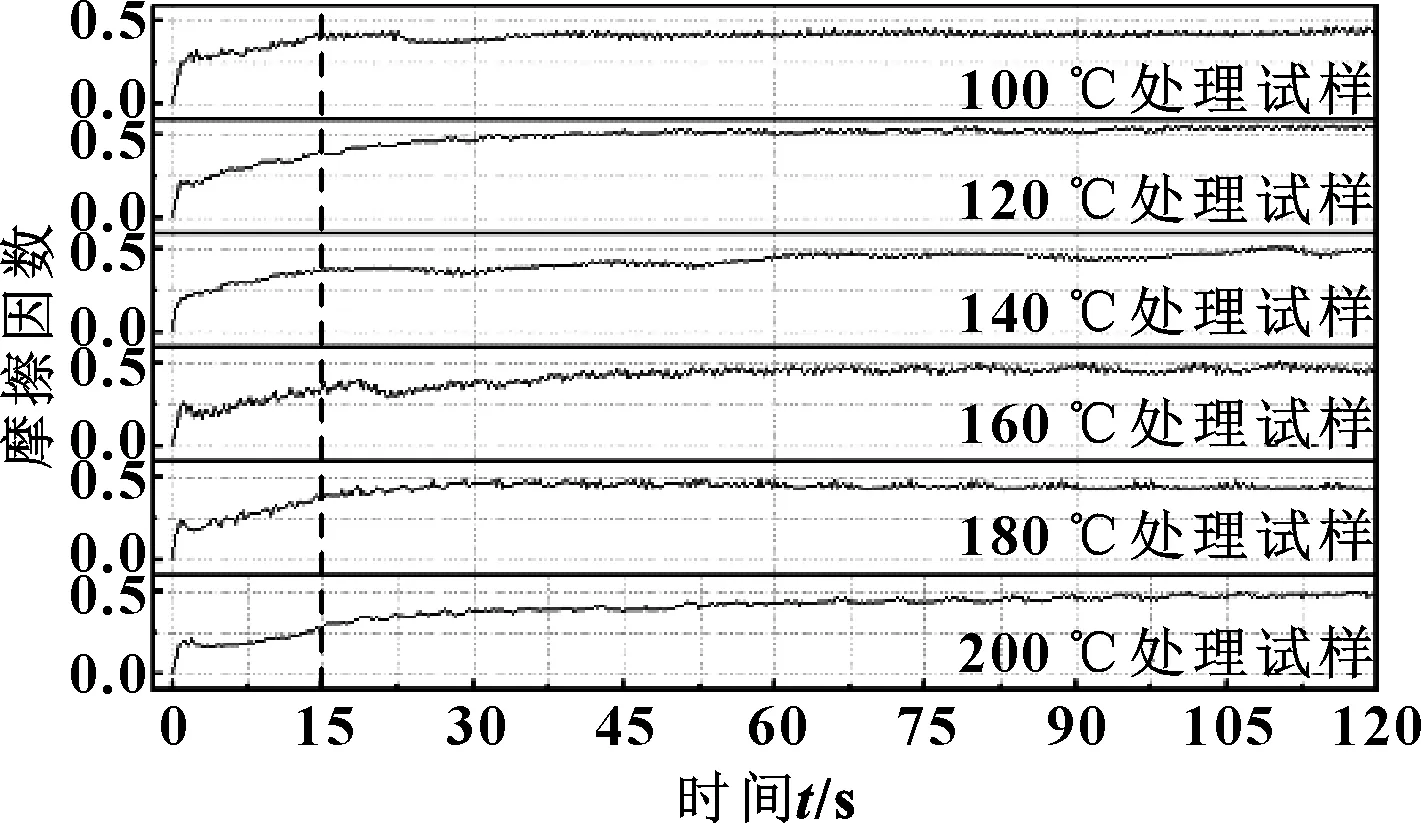

图6所示为图5中6种试件I阶段三体摩擦的摩擦因数曲线,可以看出,经过不同温度处理后的橡胶试件,其摩擦因数达到平稳所需要的时间各不相同。从图6中还可以看出,在摩擦初期试件的摩擦因数都有短时间的波动阶段。

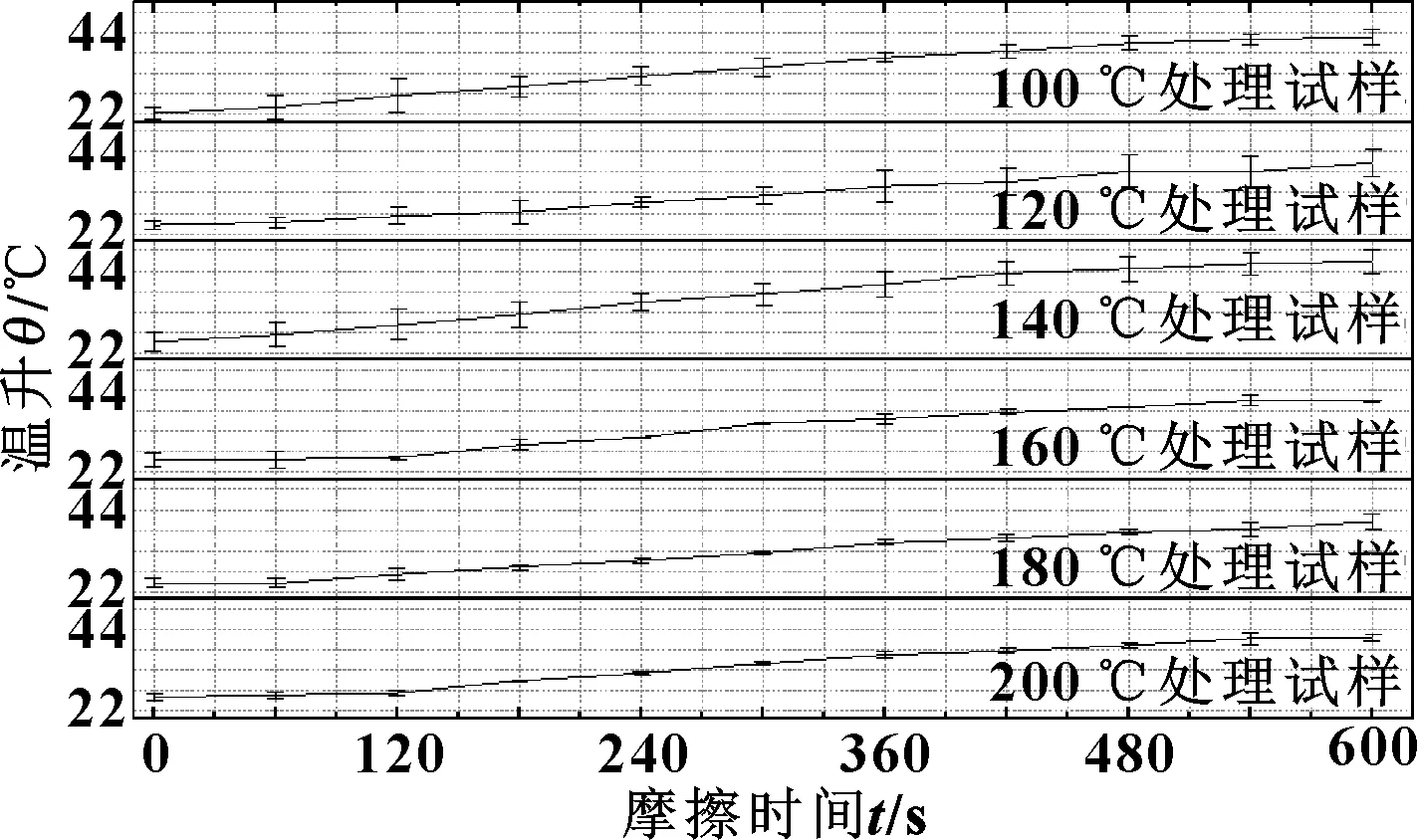

图7所示,井下高温条件下,随着摩擦时间的增加,6种试件摩擦产生的温度有不同程度的增加,而随着橡胶试件处理温度的增加,在0~120 s的温升速率逐渐降低。观察图6中I阶段前15 s摩擦因数的变化规律时发现,随着橡胶处理温度的增加,初始时刻的摩擦因数会发生不一样的变化规律。这是由于橡胶本身为弹性体[32],在受到作用力后会发生弹性变形,而经过高温处理后的氟橡胶会发生交联反应,使硬度与弹性模量发生改变[14-15];当处理橡胶的温度不同时,初始时刻橡胶产生的弹性形变不同,因此I阶段前15 s的三体摩擦因数的上升速率随着橡胶处理温度的增加而降低,使橡胶和金属间没有产生剧烈摩擦,导致摩擦界面的温升速率变化不明显。

图6 试件在0~120 s阶段的三体摩擦因数变化规律

图7 高温处理橡胶试件三体摩擦界面的温升

2.2 磨粒破裂

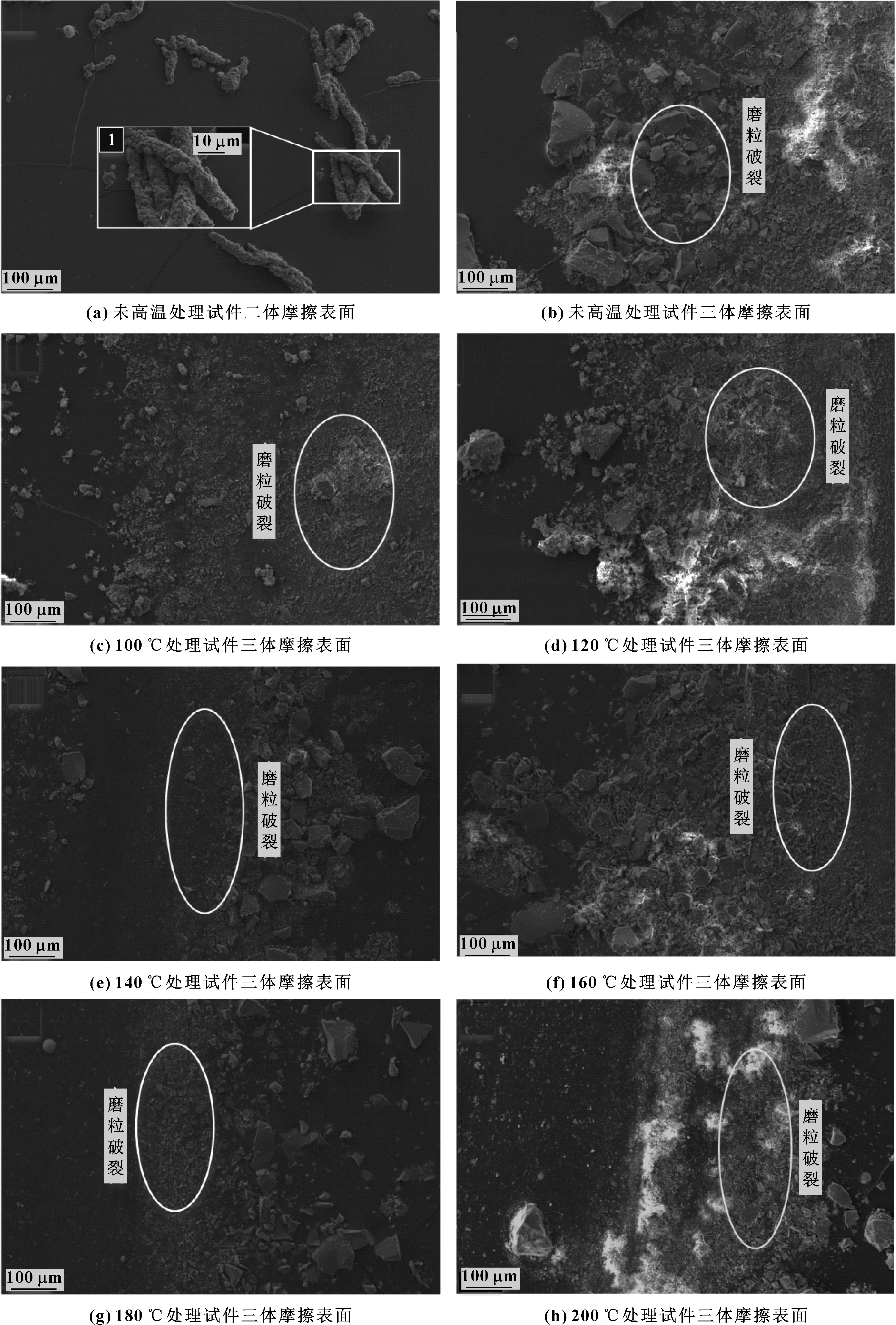

实验结束后,观察到橡胶表面粘附着磨屑与磨粒,如图8所示为橡胶表面磨屑与磨粒SEM图,其中图8(a)、(b)中橡胶试件未进行高温处理,图8(c)—(h)中橡胶试件进行了高温处理。从图8(a)中可以看到,在二体摩擦时磨屑的形貌多数表现为条状,二体摩擦对橡胶表面形貌影响严重,导致二体摩擦的摩擦因数变化剧烈。从图8(b)中可以看到,未高温处理的橡胶试件进行三体摩擦时,其磨粒的粒度主要集中于100 μm以下,表明在摩擦过程中磨粒发生破裂,使磨粒粒度变小。观察高温处理的橡胶试件进行摩擦后的表面(见图8(c)—(h))发现,磨粒破裂后的形状和粒度不同,可以认为破裂后磨粒可能产生了锐度小的磨粒,而不同锐度的磨粒会使摩擦界面产生不同类型的摩擦形貌[33]。

图8 橡胶试件表面磨屑与磨粒SEM图

Fig 8 SEM images of abrasive dust and abrasive on rubber surfaces(a)two-body friction surface of specimen without high temperature treatment;(b)three-body friction surface of specimen without high temperature;(c),(d),(e),(f),(g),(h)three-body friction surfaces of specimens by high temperature treatment at 100,120,140,160,180,200 ℃ respectively

对比图8(b)与图8(c)—(h)发现,摩擦实验后磨粒发生了破裂,磨粒的粒度减小,并且磨粒的锐度也不同。未高温处理的橡胶试件进行三体摩擦实验,其表面的破碎磨粒的锐度明显大于高温处理试件表面的磨粒的锐度,说明经过高温处理后,氟橡胶力学性能发生改变,橡胶的硬度增加,橡胶对磨粒的作用力增大,使摩擦过程中磨粒破裂方式发生改变。高温处理后的橡胶试件比未高温处理的橡胶试件更容易使磨粒破裂,导致破裂后的磨粒的锐度减小。

此外,观察图8(c)—(h)可以发现,当处理橡胶的温度增加时,磨粒的粒度会逐渐减小,而从图5所示的三体摩擦因数曲线图的II阶段中可以发现,较高温度处理氟橡胶产生的摩擦因数波动较小,这可能是随着氟橡胶处理温度的增加,使橡胶本身的力学性能发生改变,导致橡胶对磨粒的作用力发生改变,使磨粒破裂后的粒度减小,并使摩擦因数的变化范围逐渐减小。

2.3 橡胶表面摩擦形貌

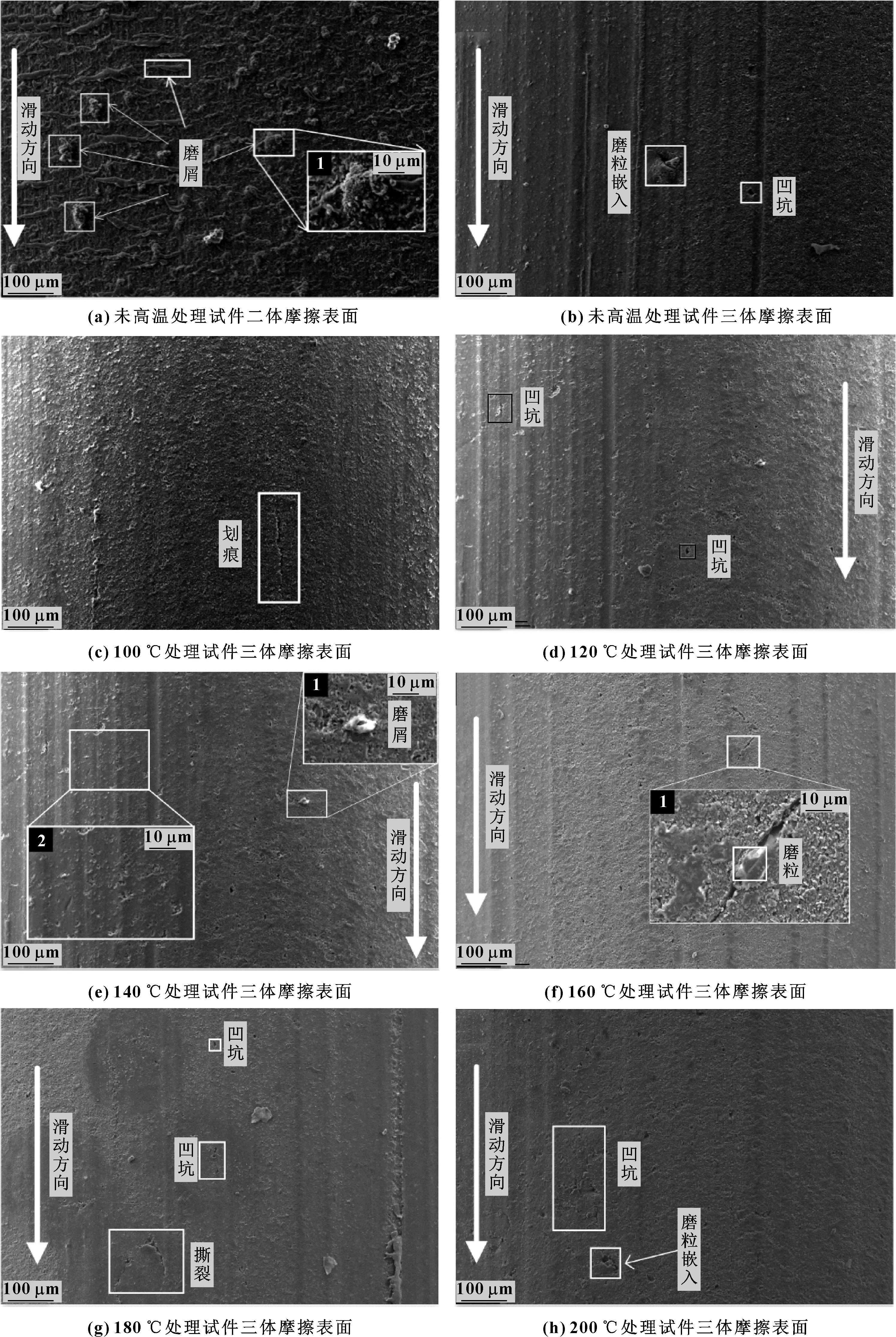

实验结束后,在橡胶与金属表面都发现了磨痕。橡胶表面的摩擦形貌能够反映摩擦界面的变化情况,图9所示为橡胶表面磨痕的SEM图,其中图9(a)、(b)中橡胶试件未进行高温处理,图9(c)—(h)中橡胶试件进行了高温处理。

图9 橡胶表面摩擦形貌图

从图9(a)中可明显看到,橡胶表面的磨屑形貌主要为与滑动方向垂直的条状或团状,这种磨损形貌与SHEN等[34]阐述的大致相同。图9(a)对应的摩擦因数为二体摩擦条件下的摩擦因数,虽然二体摩擦条件下的摩擦因数波动大、规律性不高,但橡胶表面的摩擦形貌比较整齐。与二体摩擦不同,从图9(b)中可以观察到,由于磨粒的存在,摩擦时橡胶表面会产生凹坑或磨粒嵌入等典型的三体摩擦时产生的磨痕[35]。

磨粒在橡胶与金属之间运动时,会受到两者的作用力,再加上载荷的作用,因此磨粒在竖直方向会受到压力Fn,而水平方向会受到金属对其的作用力Fz。观察橡胶经过高温处理后进行三体摩擦的表面(如图9(c)—(h)所示),可以看到橡胶表面存在凹坑(见图9中方框处),说明在摩擦过程中有一部分磨粒在Fn的作用下压入橡胶,然后在Fz作用下脱离橡胶,在摩擦界面中滚动[26],最终在橡胶表面形成凹坑。而图中未标出的凹坑产生的原因是,橡胶表面的增强体CaCO3脱落,形成凹坑。在图9(b)中可以发现磨粒嵌入到橡胶表面,并且对橡胶表面产生了撕裂,说明磨粒在压力的作用下嵌入橡胶[34],并在水平方向力的作用下对橡胶产生了切削。在图9(c)和图9(f)中能够看到明显的划痕,说明在磨粒的运动形式为滑动摩擦,图9(h)中的磨痕以凹坑为主,而凹坑主要由磨粒滚动产生[26],说明随着处理橡胶试件温度的增加,磨粒的主要运动形式发生改变,因此橡胶表面的摩擦形貌从划痕为主向以凹坑为主转变。

由图9中橡胶表面的磨痕可以发现,磨粒在摩擦界面中有着不同的运动形式,而且图2(c)中的原始磨粒有着不同的锐度,而磨粒锐度对密封界面的摩擦形貌有着重要影响[36-37]。STACHOWIAK[37]认为粒子角度与磨损率有一定的相关性。而高温使橡胶性能发生改变[4],因此磨粒会有不同的运动形式。图10示出了磨粒的运动形式。密封件的上部件旋转后在密封界面产生水平方向的力Fz,自下向上的载荷使磨粒受到竖直方向的力Fn。

图10 摩擦界面处磨粒的运动状态

由图9可以看出,磨粒条件下,随着橡胶温度的增加,橡胶表面的摩擦形貌从划痕为主转变成凹坑为主,而每次实验时添加的磨粒形状相似,但橡胶表面有着不同类型的摩擦形貌,产生这种情况的原因分析为,在摩擦界面中磨粒会受到橡胶对其的作用力,使磨粒发生破裂[38]。随着处理橡胶试件温度的增加,橡胶表面结构以及硬度等性能改变,使橡胶发生不同的弹性变形,因此磨粒在摩擦界面的受力形式发生改变,导致磨粒发生不同形状的破裂,破裂后的磨粒在摩擦界面有着不同的运动规律,导致橡胶产生不同类型的磨痕。磨粒在摩擦界面从图10(a)运动到图10(c)后,由于橡胶经过高温处理后,其硬度等性能发生改变,导致磨粒在摩擦界面的运动形式发生改变,从而使得橡胶表面的磨痕各不相同。

2.4 金属表面摩擦形貌

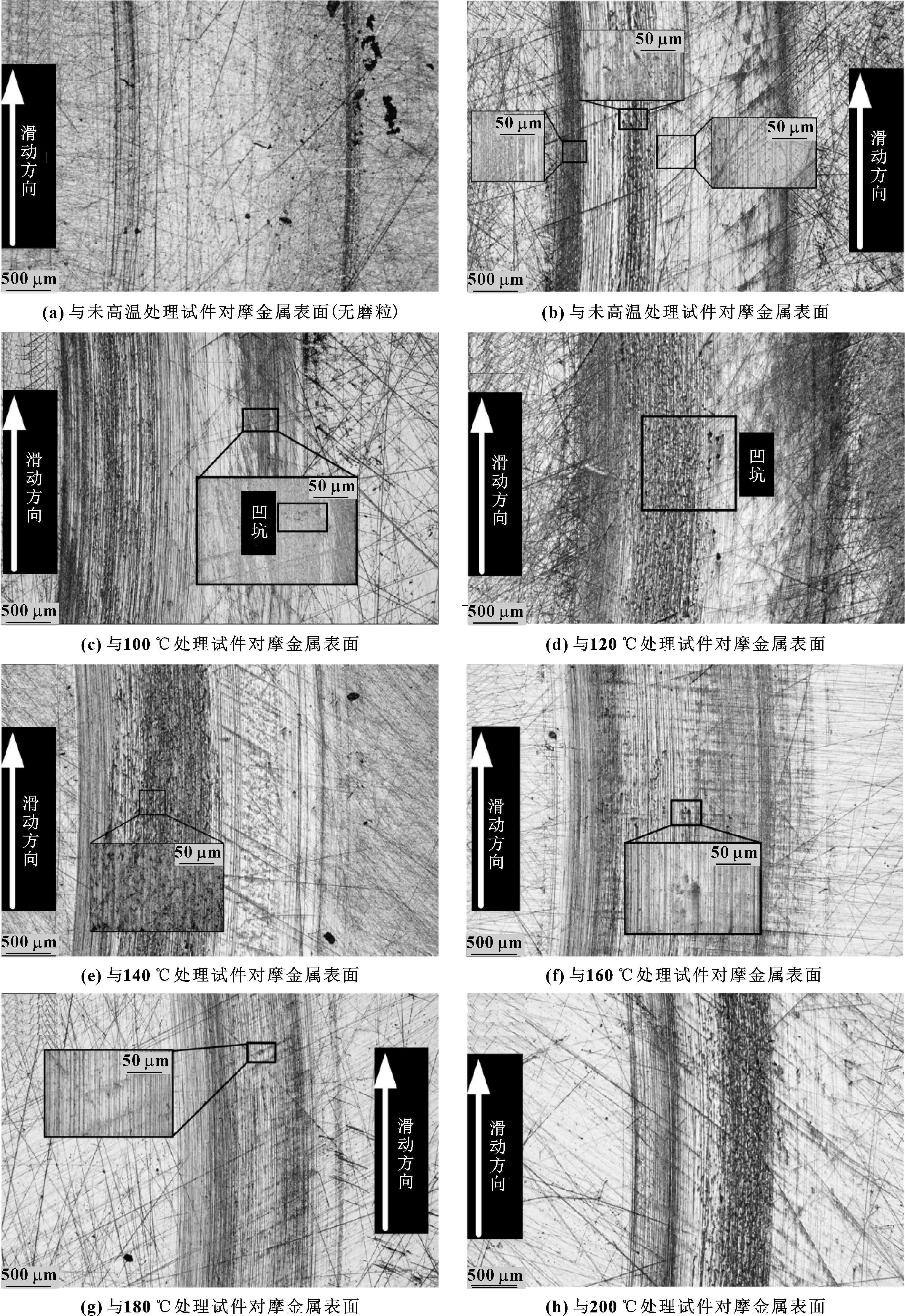

图11给出了各条件下金属圆盘表面摩擦形貌图,其中图11(a)、(b)中橡胶试件未进行高温处理,图11(c)—(h)中橡胶试件进行了高温处理。对比橡胶表面摩擦形貌,发现金属与橡胶摩擦时,由于材质不同,两者的摩擦形貌有着一定的差别,在橡胶表面没有发现很多的犁沟以及大范围的凹坑,而金属表面的凹坑与犁沟良多且有着明显的分区。

图11(a)中金属表面没有明显的犁沟与凹坑。图11(b)中金属表面浅色部分以犁沟为主,左侧深色部分以凹坑为主,说明磨粒可能停留在凹坑中,随后在水平力Fz的作用下脱离凹坑。图11(c)—(h)中摩擦界面颜色深的部分主要以凹坑为主,而颜色浅的部分主要以犁沟为主。其中,图11(c)中金属表面的磨痕以犁沟为主,而犁沟的形成原因,与NGUYEN等[39]在其文中给出的原因一致;而图11(h)中金属表面的磨痕以凹坑形式为主。对比高温条件下金属表面磨痕图发现,随着橡胶处理温度的增加,凹坑与犁沟的位置会发生变化,凹坑由摩擦界面的左边界转移到右边界,并且主要磨痕由犁沟变为凹坑,这说明随着氟橡胶试件处理温度的增加,橡胶的硬度等性能改变,使摩擦界面中的磨粒破裂后的粒度不同,破裂后的磨粒改变了运动方式,导致金属表面的主要磨痕由犁沟转变为凹坑。

图11 金属表面摩擦形貌图

3 结论

(1)经过高温处理的橡胶与金属在磨粒条件进行摩擦时,其摩擦因数曲线可以分为前期上升阶段和后期平稳阶段,而随着氟橡胶试件处理温度的增加,摩擦过程中使磨粒发生不同程度的破裂,摩擦因数波动的幅度减小。

(2)在高温的作用下,橡胶的硬度等性能发生改变,与金属摩擦时使磨粒发生不同程度的破裂,磨粒在摩擦界面运动形式发生改变,导致橡胶表面的磨痕由划痕为主转变为凹坑为主。

(3)与不同温度处理的橡胶试件进行摩擦后,金属表面有着不同的磨痕,其原因为随着氟橡胶试件处理温度的增加,橡胶的硬度等性能发生改变,使磨粒在金属面上的主要运动形式发生改变,导致304不锈钢表面的主要磨痕由犁沟变为凹坑。