运用QC 方法降低硅钢氧化色封闭率

2019-08-26尹开波单军战

郁 雷,孙 敏,尹开波,单军战,杨 斌

(马鞍山钢铁股份有限公司,马鞍山 243000)

硅钢氧化色是因退火炉炉内气氛、工艺速度等因素导致硅钢表面颜色不均匀或整体发暗、发蓝的表面缺陷。随着工业电机行业的快速发展,用于电机磁性材料的硅钢不仅应满足设计规范的磁性能及力学性能要求,其表面观感质量也应达到整体均匀美观。目前,氧化色缺陷仍是硅钢产品的主要表观缺陷之一,影响产品美观性且埋下质量隐患,可能给公司带来经济利益的损失和产品形象的损害。因此,必须对硅钢氧化色缺陷开展质量管理与攻关。

某硅钢分厂连退生产线成立了以“降低硅钢氧化色封闭率”为课题的现场型QC 小组,由生产、机械、电气单元共15 人组成,成员经验丰富并均已通过QC 培训。通过运用质量管理工具和方法,按照PDCA 循环的QC 小组活动程序,为消除连退生产线氧化色缺陷,进一步提高产品质量管理水平展开攻关活动。

1 目标设定及可行性分析

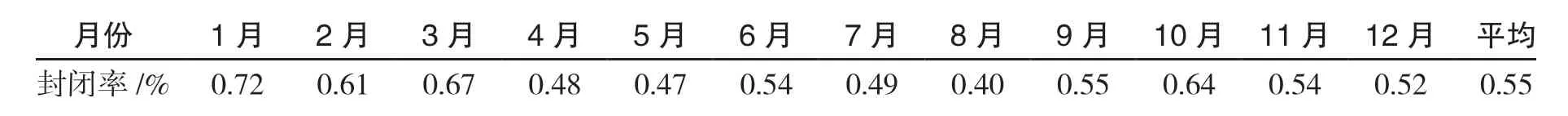

由表1 可知,2017 年1-12 月硅钢氧化色平均封闭率为0.55%,根据分厂下达指令,本次QC小组活动目标设定为:使硅钢氧化色封闭率由0.55%降至0.35%。经分析,氧化色封闭率历史最好水平为2017 年8 月的0.40%,已十分接近所设目标值。

表1 2017 年1-12 月硅钢氧化色封闭率

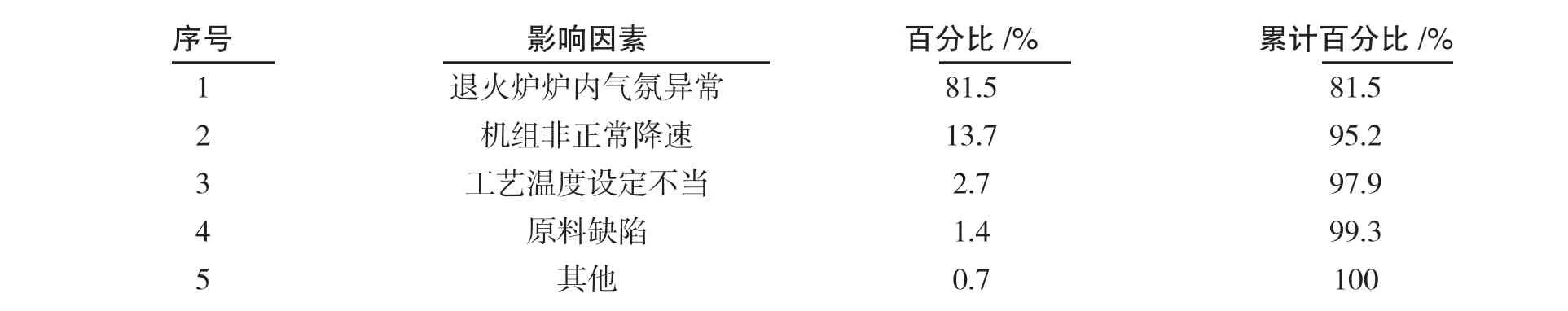

小组成员从工艺、设备、原料角度对造成硅钢氧化色的因素进行分析查找,通过反查封闭卷的生产工艺记录,统计出各因素引起硅钢氧化色所占比重,结果如表2 所示。可见,退火炉炉内气氛异常占比达81.5%,是影响硅钢氧化色封闭率的主要问题症结。如果能解决退火炉炉内气氛异常问题的50%,那么氧化色封闭率可降低至0.33%[即0.55%×(1-81.5%×50%)],低于目标值0.35%。

表2 导致硅钢氧化色的因素统计表

通过历史最佳水平比较和理论计算分析,小组认为“硅钢氧化色封闭率由0.55%降至0.35%”的预期目标是具有可行性的。

2 原因分析

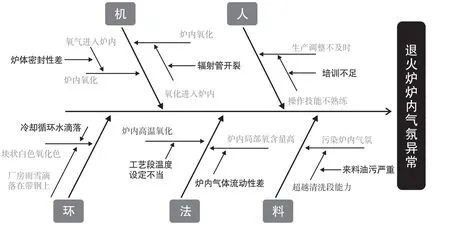

小组成员运用头脑风暴法,从“人、机、料、法、环”五个方面[1-4]对退火炉炉内气氛异常进行了原因分析,归纳总结出7 条末端因素(即培训不足、炉体密封性差、辐射管开裂、来料油污严重、工艺温度设定不当、炉内气体流动性差、冷却循环水滴落),并制作了因果图,如图1 所示。

图1 退火炉炉内气氛异常因果图

3 要因确认

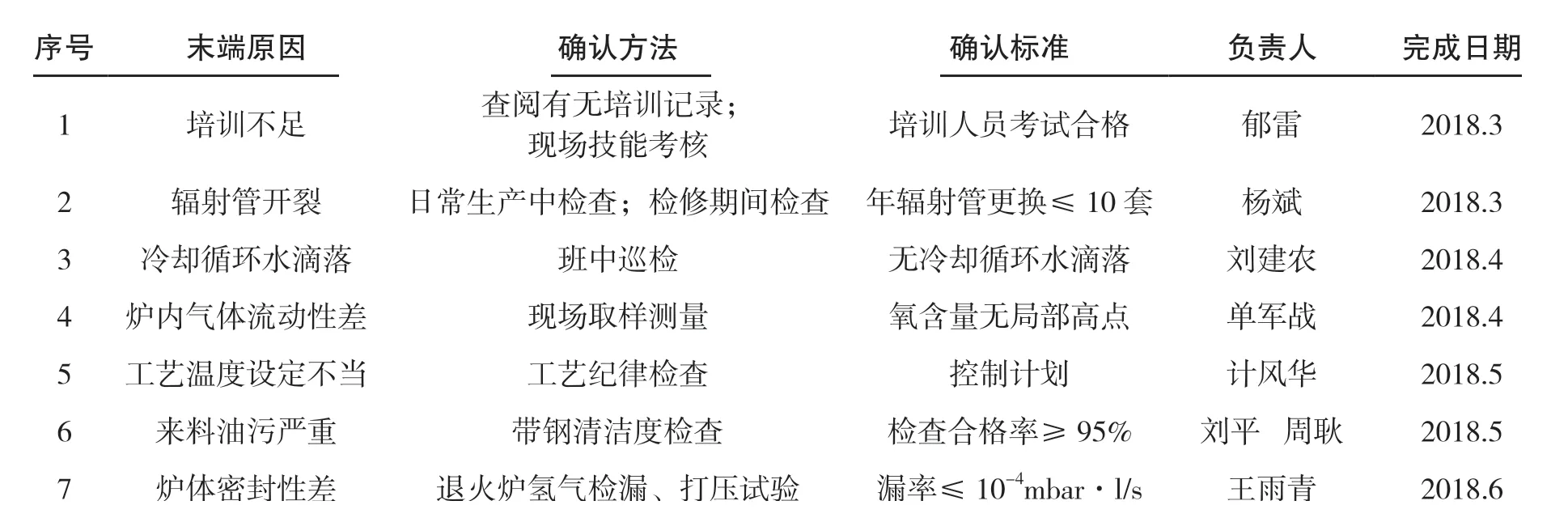

针对原因分析中查找出的7 条末端因素,小组成员明确分工,逐一进行现场确认,主要确认内容见表3。

表3 导致硅钢氧化色的要因确认表

在末端因素逐一现场验证过程中,小组成员发现:

(1)辐射管开裂数量较多,2017 年辐射管因开裂更换套数为13 套,高于标准要求的10 套,确认为主要因素。

(2)退火炉内因气体流动性不佳,造成氧含量存在局部高点,氧含量最高点超过100ppm,造成带钢表面氧化,确认为主要因素。

(3)炉体密封性状况不佳,密封性缺乏系统性检查和有效处理,漏率>10-4mbar·l/s 的漏点数量较多,确认为主要因素。

除以上3 种末端因素,其余末端因素经过确认均满足标准要求,为非主要原因。

4 制定对策

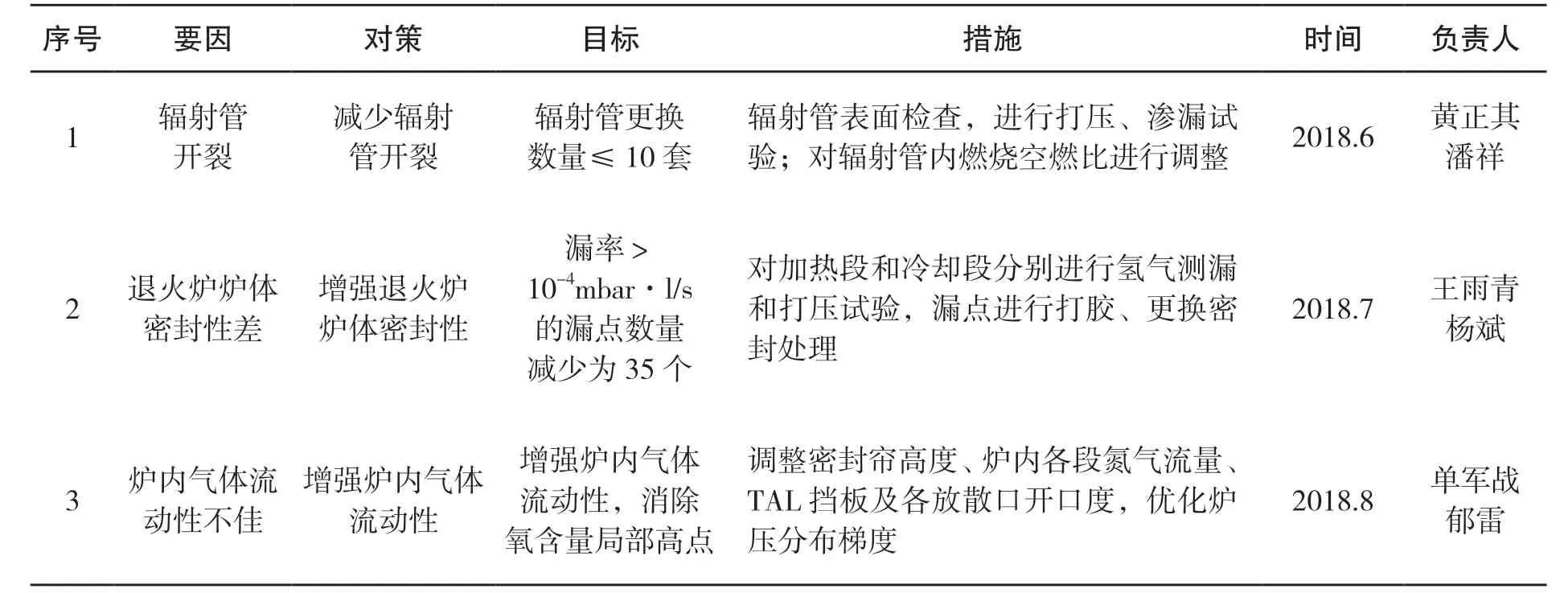

找到主要原因后,小组召开群策群力会议,商讨对策,针对要因提出最佳解决方案,明确落实负责人、完成时间等,并制定了对策表,如表4 所示。

表4 降低硅钢氧化色封闭率的对策表

5 对策实施

根据上述分析和要因情况,小组制定了多项具体对策和解决办法,其实施情况如下。

(1)针对“辐射管开裂”,采取以下措施:

利用检修开炉机会检查辐射管表面状况,并对辐射管进行打压、煤油渗漏试验,查出存在问题辐射管并更换,避免裂纹扩大化;合理调整烧嘴空燃比,检测分析燃烧废气成分,使辐射管处于良好工作状态,减少裂纹发生率。

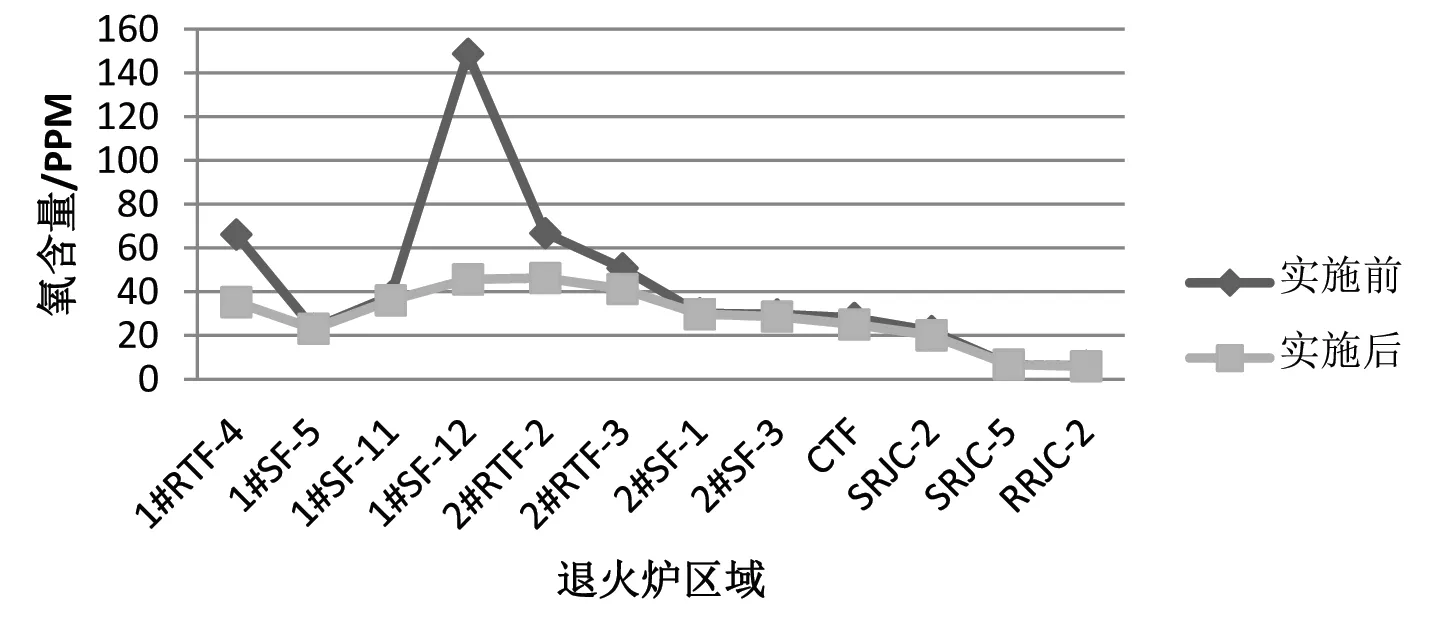

通过对策实施,辐射管年开裂更换数量由13 套降低至8 套(见表5),达到对策制定目标值10 套,辐射管工作状态良好,开裂现象得到了有效控制。

表5 辐射管年开裂更换数量对比

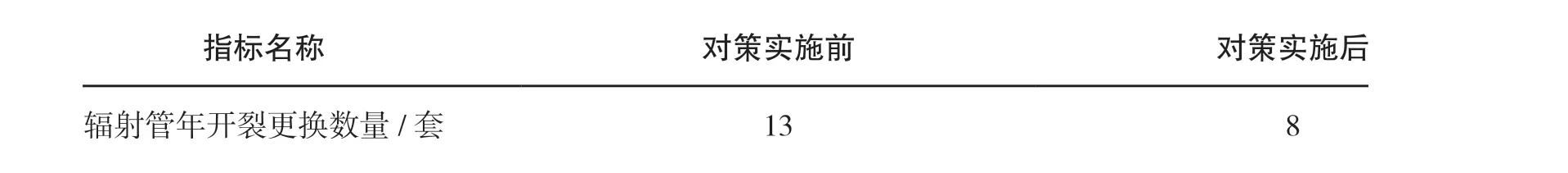

(2)针对“退火炉炉体密封性差”,采取以下措施:

对炉内气氛分析仪柜的10 个取样管进行打压试验,细微泄露点拆除后更换接头并用生料带缠绕后拧紧;退火炉进行氢气测漏,标准为漏率≤10-4mbar·l/s,并整体打压,对检查出的漏点逐一更换密封并打胶,提高炉体密闭性。

通过对退火炉炉体漏点检查并处理,漏点数量由对策实施前的106 个降低至到28 个,巩固期再次测量验证时为31 个(如图2 所示),达到目标值35 个,有效提高了退火炉炉体密封性。

图2 对策实施前后退火炉漏点数量对比

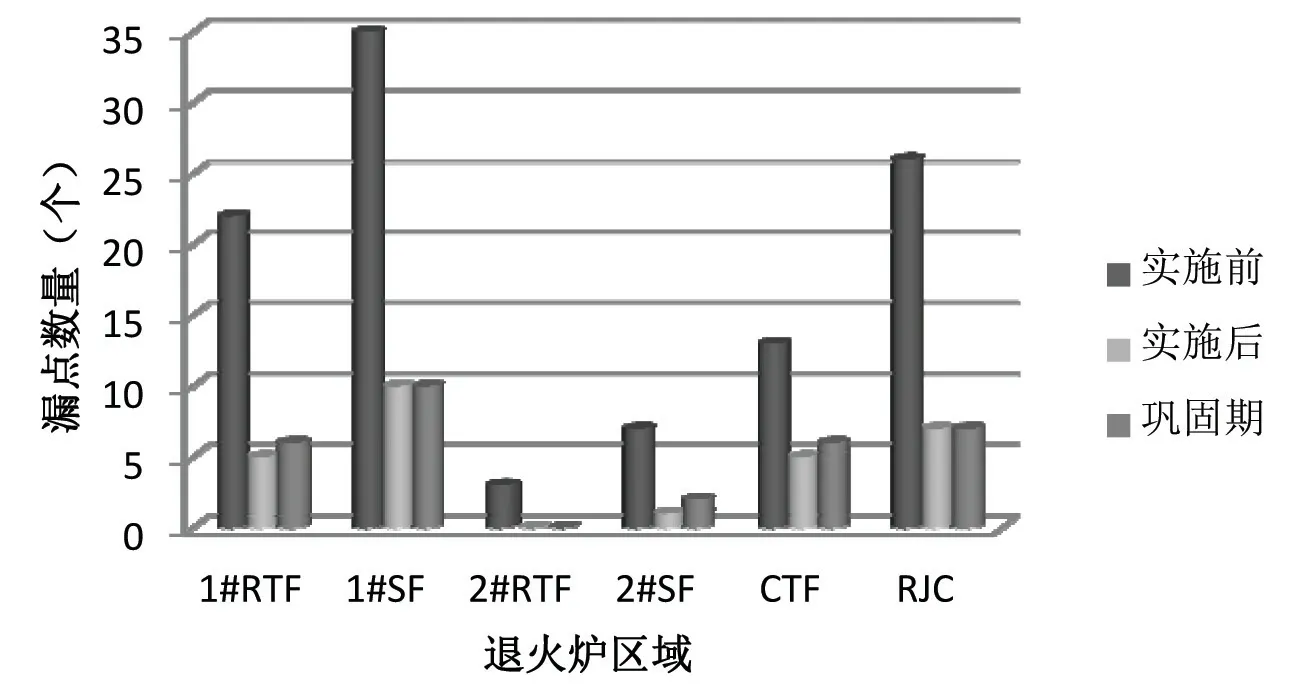

(3)针对“炉内气体流动性不佳”,采取以下措施:

炉内气体流动性不佳会导致局部氧含量偏高,可通过离线测量退火炉各段氧含量,建立氧含量梯度曲线,观察其变化趋势,准确定位局部高点区域;合理调整入出口密封帘高度、炉内各段氮气流量、各段TAL 挡板及放散口开口度,优化各段炉压分布梯度,增强炉内气体流动性,消除氧含量局部高点。

通过准确定位氧含量高点并增强相应区域的气体流动性,有效消除了1#SF 区域氧含量局部偏高情况(如图3 所示),减少了此要因引起的产品氧化色。

图3 对策实施前后退火炉氧含量趋势对比

6 效果检查

(1)目标检查

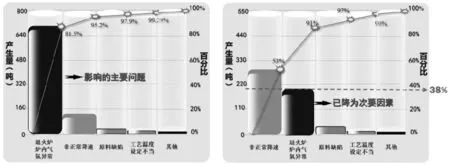

各项对策逐一实施后,小组成员再次分析并统计造成硅钢氧化色各因素所占比重,绘制成排列图(如图4 所示)。由活动前后排列图对比可看出,“退火炉炉内气氛异常”这个主要症结明显减少,已降为影响硅钢氧化色封闭率的次要因素。

图4 QC 活动前后影响硅钢氧化色封闭率因素对比

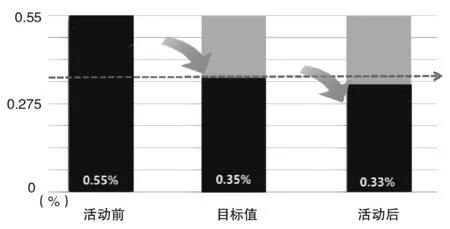

通过本次QC 活动,2018 年6-10 月的硅钢氧化色平均封闭率为0.33%,比2017 年的封闭率0.55%降低了0.22%,圆满完成了本次QC 活动的预期目标(如图5 所示),活动取得了良好效果。

图5 QC 活动目标完成情况

(2)产生效益

本次QC 活动使氧化色封闭率下降了0.22 个百分点,显著提高了硅钢产品表面质量,减少了让步降级品的产生,降低了质量损失,提高了经济效益。另外,由于年更换辐射管数量由13 套减少为8 套,节省了设备成本。综上计算,本次QC 活动年创造经济效益折合人民币41.18 万元。

7 巩固措施

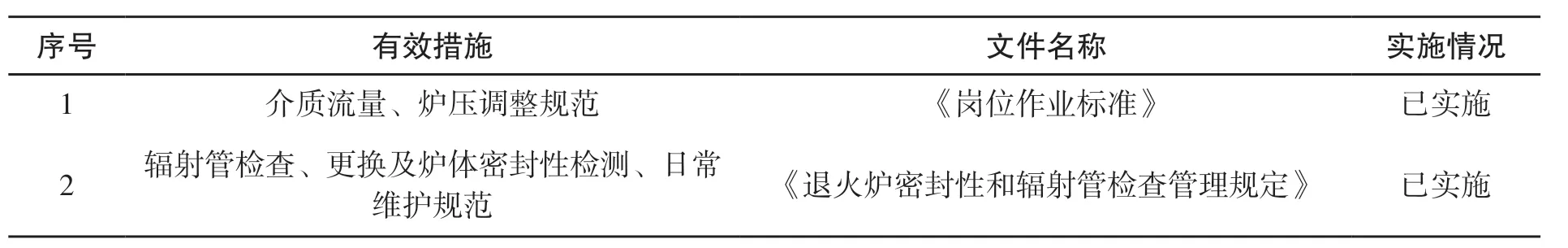

为了保持本次QC 活动所取得的效果,小组将以下有效措施形成标准化制度,见表6。

表6 巩固措施内容及实施情况

8 小结

通过本次QC 活动的开展,很好地解决了硅钢氧化色问题,进一步提升了产品表面质量和订单合同兑现率,能够很好地满足客户的质量需求,降低由表面质量引起的异议赔付,有益于公司品牌形象的树立。同时,全体小组成员集思广益、团结协作,发现、分析和解决问题的能力得到显著提升,这不仅增强了团队的综合素质,更提高了公司质量管理水平,为公司今后生产中解决类似问题和开展QC 活动打下良好的基础。