反应物喷入条件对常温空气无焰燃烧的影响

2019-08-26黄章俊刘正伟胡章茂王飞飞米建春

黄章俊,刘正伟,田 红, ,胡章茂,王飞飞,米建春

(1.长沙理工大学能源与动力工程学院,长沙 410114;2.华电青岛发电有限公司运行部,青岛 266031;3.北京大学湍流与复杂系统国家重点实验室,北京 100871;4.华中科技大学环境科学与工程学院,武汉 430074)

随着我国经济的高速发展和能源消费量的大幅上升,化石燃料燃烧利用造成的环境污染问题愈加严重和突出.目前,解决化石燃料燃烧利用中污染排放问题的有效途径之一是发展和利用无焰燃烧技术,即MILD(moderate or intense low-oxygen dilution)燃烧,它具有热流分布均匀、燃烧峰值温度低、能源效率高、NOx和 CO2排放低等优点[1].

针对甲烷、丙烷和氢气燃料的无焰燃烧,田红等[2]通过实验和数值模拟研究了 CO2稀释率对不同燃料无焰燃烧特性和规律的影响,结果表明,CO2稀释率的增大有利于达到无焰燃烧状态,降低炉内峰值温度和 NO排放浓度;在相同稀释率下,不同燃料按燃烧效果由好到坏依次为 H2、CH4、C3H8.刘洋等[3]针对甲烷在常温空气下的 MILD燃烧,利用耦合机理 GRI-Mech2.11的数值计算模型预测炉内 CO、O2和温度等参数.姜延欢等[4]针对湍流强度影响火焰结构特性的问题,研究了常温、常压下当量比为 1时不同湍流强度对CH4/H2混合气湍流预混火焰结构特性的影响.金圻烨等[5]利用数值模拟研究了强弱射流型MILD富氧燃烧器的流动和燃烧特性,采用有限速率/涡耗散模型预测丙烷 MILD富氧燃烧过程中烟气速度场、温度场、组分体积分数分布和烟气内循环流量比等宏观特征,结果表明强烈的烟气内循环通过充分稀释并预热主反应区内的反应物,减缓化学反应速率,从而降低了火焰峰值温度.朱彤等[6]研究了城市管道煤气的无焰燃烧,实验结果表明,矩形空气喷嘴在降低 NOx排放浓度效果方面优于圆形空气喷嘴,出口 NOx的排放浓度与燃料射流速度呈反比,与过剩空气系数呈正比.Szegö等[7]以天然气为燃料在平行射流燃烧器上进行了一系列实验和模拟研究,结果表明较高的过剩空气系数可使模拟结果更精准.米建春等[8-9]通过实验改变钝体燃烧器结构,并与模拟计算相结合,研究了燃烧器结构、反应物混合模式及燃空当量比等对无焰燃烧的影响,结果发现,燃料与空气射流速度越大,烟气中 NOx的排放浓度越小,越有利于无焰燃烧的实现.丁小娇等[10]研究了过量空气系数、热负荷等对天然气锅炉无焰燃烧特性的影响,结果表明,过量空气系数增加,NO和CO排放降低;满负荷下,预混无焰燃烧的 NO排放量远低于采用传统旋流扩散燃烧方式的天然气锅炉的 NO排放量.

现阶段实现无焰燃烧主要以预热空气为主,严重限制了其工业应用,因此对常温空气下无焰燃烧的研究尤为重要.目前,液化石油气是一种广泛应用在民用和工业的燃料,其主要成分中丙烷含量高于甲烷和氢气的含量,在燃烧利用中更易形成燃烧污染物.为了探明常温空气无焰燃烧的内在规律和机理,优化无焰燃烧过程,拓宽无焰燃烧的应用领域,笔者拟通过实验和模拟相结合的方法探索平行圆管喷嘴类型燃烧器的结构参数变化对 C3H8燃料常温无焰燃烧的炉内燃烧过程、温度分布和NO排放的影响规律.

综合分析国内外文献可发现,目前无焰燃烧的判据主要是[1-3,6-9]:①炉内没有明显的火焰锋面;②炉内的温度均匀,或炉内的温度峰值较低;③烟气中污染物(NOx或 CO)排放浓度低.但是,由于燃料种类、燃烧条件等差异,目前无焰燃烧的判据还没有形成完全一致的标准,尤其是判据中的温度均匀性、峰值温度、污染物排放浓度等更没有形成统一的量化标准.在本文中,C3H8燃料的无焰燃烧判别主要是依据炉内的温度峰值和烟气中的污染物NO排放浓度,即当峰值温度和烟气中的污染物 NO排放浓度都相对较低时(峰值温度不高于 1900K且烟气中的污染物 NO排放不高于 100×10-6),则认为 C3H8燃料的燃烧过程已经接近或处于无焰燃烧状态.

1 实验系统和测试

1.1 实验系统

无焰燃烧实验测试系统如图1所示.实验炉炉体预留燃烧产物成分抽取孔、温度测量孔及观火孔;炉膛直径为 170 mm,炉膛长度为 1 050 mm[2,11];在炉胆上,沿中心轴线方向等间距布设温度测量孔;炉体端部安装预混燃烧器,由位置居中的燃料喷嘴及其周围均布的空气喷嘴组成,而且燃烧器结构参数可以根据需要采用不同的设计值[11],包括空气喷嘴的数量、空气喷嘴和燃料喷嘴的内径、空气喷嘴与燃料喷嘴的间距;出口烟道取样口连接烟气分析仪(英国KANE KM9106)[11-12].

图1 无焰燃烧实验测量系统Fig.1 Experimental system for flameless combustion

由于燃烧器结构影响着燃料与氧化剂射流的混合方式,因此本实验过程中采用了平行圆管喷嘴类型的燃烧器,但燃烧器的结构参数(喷嘴孔数、喷嘴孔径、喷嘴间距)采用多组不同的设计,以便通过结构参数变化来改变空气和燃料射流,从而影响炉膛中的流场分布和燃烧过程.以燃烧器结构参数中 1组设计为例,燃烧器结构剖视图如图2所示.

图2 无焰燃烧实验系统的燃烧器结构剖视图(单位:mm)Fig.2 Sectional view of a burner for the flameless combustion experimental system(unit:mm)

1.2 实验测试设置

实验测试的空气喷嘴孔数分别取为2和4,所用燃料均为C3H8.空气和燃料入口温度均为298K.实验测试的参数设置如表1所示.

表1 实验测试的参数设置Tab.1 Parametric settings for experiments

1.3 实验结果

考虑到实验中存在许多引起温度测量系统误差和随机误差的因素,而感温元件实测温度较高,本文中对温度测量的误差范围取为±10K,给出的温度指标(测量温度、平均温度、模拟计算温度)均取整到精度为 10K的温度值.实验测量获得实验炉轴向温度如图3所示,空气喷嘴孔数N分别取为2和4时,相应的实验炉内平均温度(测温点的测量温度平均值)分别为1270K、1320K,NO排放分别为66.4×10-6、67.2×10-6.

由实验测量结果可知,空气喷嘴孔数 N=2的燃烧器和空气喷嘴孔数 N=4的燃烧器均处于无焰燃烧状态;与空气喷嘴孔数 N=2工况相比,空气喷嘴孔数N=4时,实验炉内平均温度及NO排放浓度较大,表明空气喷嘴孔数的增加可使氧气分布更加均匀,促进燃烧反应的进行和平均温度的上升,导致NO的生成率和排放浓度上升.

图3 实验炉轴向温度变化Fig.3 Temperature trend along the axial direction in experimental furnace

2 数值模拟方法

2.1 燃烧模型

实验炉中,气体燃料燃烧的物理和化学过程可以用气体燃烧基本方程组加以描述.气体燃料与空气混合燃烧过程中的湍流模型采用标准k-ε模型.

由于实验炉中气体燃料与空气分别从燃烧器的燃料喷嘴和空气喷嘴进入炉膛并进行扩散燃烧,因此燃烧反应速率取决于燃料和空气的混合和扩散速度.燃烧模型采用通用有限速率模型,其化学物质的守恒方程通过第 i种物质的对流扩散方程预估每种物质的质量分数.

燃烧模型的化学物质守恒方程为[2,11]

式中:Yi为第 i种物质的质量分数;Ri是化学反应的净产生率;Si是离散相及用户定义的源相导致的额外产生速率.

燃烧模型的组分方程采用涡耗散模型,其反应 r中物质i的产生速率Ri,r为下面两个表达式中较小的1 个[13]:

式中:Mr,i为第 i种物质的相对分子质量;vi′,r为反应r中反应物 i的化学计量系数;Mr,a为某种产物a的相对分子质量;va′,r为反应 r中某种产物 a的化学计量系数;v′j′,r为反应 r中生成物 j的化学计量系数;ε为湍能耗散率;k为湍动能;Yp为任何一种产物的质量分数;Ya为某种产物a的质量组分;A和B为经验常数,分别取4.0和0.5.

燃烧模型的化学反应速率由大尺度涡混合时间尺度k/ε控制,只要湍流出现(k/ε>0),燃烧即可进行.

不同的气体燃料种类具有不同的性能和反应机理.为避免燃料种类对实验和模拟结果的影响,在下述研究中将燃料种类设置为相同的气体燃料 C3H8,其燃烧化学反应采用双步总包反应,燃烧过程中的化学反应速率k的经验公式[14]为

式中:R为摩尔气体常量;T为热力学温度;E为表观活化能;α为可由实验确定的指数前因子.

C3H8氧化燃烧的化学反应及其速率计算系数如表 2 所示[15].

表2 C3H8燃烧反应及其速率计算系数Tab.2 Combustion reaction and the rate calculation coefficient for C3H8

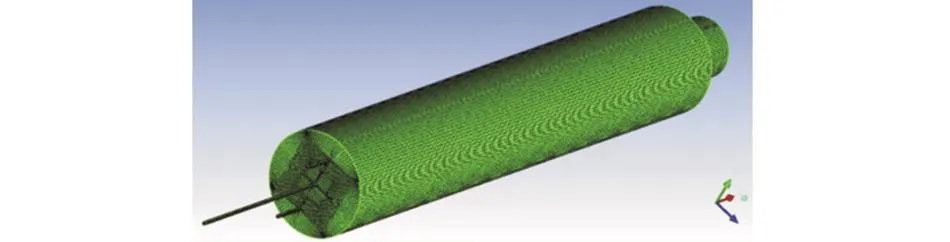

2.2 数值模拟模型

气体燃料与空气混合燃烧过程的数值模拟采用Fluent软件实现.实验炉炉膛及燃烧器喷嘴的网格划分采用非结构化网格,并对不同网格数量(40万、65万和90万)的模型进行了试算,证明了网格数量在65万以上时对模拟计算结果的影响可以忽略.最终在燃烧器喷嘴结构变化的情况下将计算域网格划分的网格数目控制在65万至100万的范围.实验炉炉膛及燃烧器喷嘴的三维网格模型如图4所示.

燃料和空气入口边界均设为速度入口,出口边界设为压力出口,壁面边界设为绝热,并将压力和速度的耦和算法设为SIMPLE算法[11].

图4 炉膛及燃烧器喷嘴的网格模型Fig.4 Mesh-model of the furnace and burner nozzles

2.3 燃烧器参数设置

无焰燃烧的数值模拟研究中保持不变的工况参数包括:燃料为 C3H8;CO2掺混比为 0;燃料入口流量为 1.356×10-4m3/s;空气入口流量为 2.826×10-3m3/s.

在研究燃烧器空气喷嘴孔数变化对无焰燃烧的影响时,燃烧器参数设置为:燃料喷嘴孔径 Df=6mm;空气喷嘴与燃料喷嘴的间距 S=15mm;空气喷嘴孔数 N 设置 3组变化值,即 N=2、N=4、N=∞(采用圆环型空气喷嘴).

在研究燃烧器空气喷嘴与燃料喷嘴的间距变化对无焰燃烧的影响时,燃烧器参数设置为:燃料喷嘴孔径 Df=6mm;空气喷嘴孔数 N=2;燃烧器空气喷嘴与燃料喷嘴的间距 S设置 4组变化值,即 8mm、15mm、28mm和51mm.

在研究燃烧器的燃料喷嘴孔径变化对无焰燃烧的影响时,燃烧器参数设置为:空气喷嘴孔数 N=2;空气喷嘴与燃料喷嘴的间距 S=15mm;燃料喷嘴孔径Df设置3组变化值,即6mm、12mm、18mm.

3 数值模拟的结果与分析

3.1 燃烧器空气喷嘴孔数变化的结果分析

在燃烧器空气喷嘴孔数变化的情况下,针对3组变化值分别进行模拟计算,获得炉膛垂直中分面的温度分布如图5所示;相应的模拟温度和出口NO浓度见表3,其中模拟计算的平均温度为炉膛内z=0截面的温度平均值.

从图5和表3可以看出,随空气喷嘴孔数增加,炉内峰值温度升高,生成的 NO值也随之增大;将燃烧器空气喷嘴孔数为 2和 4时的炉膛中间垂直平分面实验测量的平均温度与模拟结果进行对比,可见模拟平均温度均低于实验测量平均温度;相应地,模拟获得的出口NO体积分数均低于实际测量的出口NO体积分数;在总体变化趋势上,模拟结果与实际测量结果一致,即燃烧器空气喷嘴孔数从2变为4时,炉内平均温度升高,出口NO体积分数增大.

图5 空气喷嘴孔数变化时垂直中分面的温度云图Fig.5 Temperature distribution at the vertically middle plane with different numbers of air nozzle holes

表3 空气喷嘴孔数变化时的模拟结果Tab.3 Simulation results with different numbers of air nozzle holes

模拟平均温度均低于实验测量平均温度的原因在于,数值模拟计算的平均温度为炉膛内 z=0截面(沿炉膛轴向距燃烧器喷嘴距离从 0~1050mm)的温度平均值,而实验测量的平均温度为炉膛中部的 4个测温点(距燃烧器喷嘴距离分别为 300mm、480mm、660mm、840mm)的测量温度平均值由于炉膛内的烟气温度分布为靠近炉壁的温度低,炉膛中部的温度高,因此数值模拟温度在计入炉膛内靠近炉壁区域的较低温度水平之后,其计算的平均温度略低于实验测量的平均温度.

空气喷嘴孔数增加的实验和模拟结果表明,空气喷嘴孔数的增加会导致炉内峰值温度的升高和出口NO体积分数的增加,其原因在于:当喷嘴间距及燃料喷嘴总表面积不变时,增加空气喷嘴孔数将使得空气射流能够更多地包覆燃料射流,减少了二者的混合时间,导致局部燃烧反应的加剧和炉内峰值温度的上升,热力型 NOx的生成率和出口的 NO体积分数增大.当空气喷嘴从 4个增加到环形喷嘴时,炉内峰值温度从1870K上升到2040K,出口NO体积分数从42.6×10-6剧增到 157.5×10-6.

3.2 空气喷嘴与燃料喷嘴间距变化的结果分析

在燃烧器空气喷嘴与燃料喷嘴间距变化的情况下,针对 4组变化值分别进行模拟计算,获得炉膛中间垂直平分面的温度云图,如图6所示;相应的模拟温度和出口NO体积分数见表4.

从图6和表4可见,随喷嘴间距的增加,炉内峰值温度和出口 NO的体积分数都降低.当间距从8mm 增大到 15mm 时,炉内峰值温度急剧下降,平均温度也随之下降;而当间距从 15mm增加到28mm 时,峰值温度降低趋势平缓,平均温度反而上升;继续增大间距到 51mm 时,峰值温度又急剧下降,平均温度也下降较大.造成上述结果的原因主要在于:当 S=8mm 时,间距过小,燃烧反应区域相对集中,反应剧烈,导致峰值温度过高;当S=15mm和S=28mm 时,烟气的卷吸作用对空气射流起到了稀释作用,从而降低了氧浓度,形成了低氧气氛,使得炉内峰值温度有所下降,而且 S=28mm 时比 S=15mm更有利于燃烧反应区域的扩大,以至于炉内温度分布更加均匀,平均温度反而上升;当 S=51mm时,由于间距过大,部分区域燃烧反应不完全,炉内温度水平降低.当燃烧器空气喷嘴与燃料喷嘴的间距从 8mm增加到 15mm时,炉内峰值温度从2070K降低到 1860K,出口 NO排放体积分数从318.7×10-6迅速减低到 33.5×10-6.

图6 空气喷嘴与燃料喷嘴间距变化时垂直中分面的温度云图Fig.6 Temperature distribution at the vertically middle plane with different distances between air nozzles and the fuel nozzle

表4 空气喷嘴与燃料喷嘴间距变化时的模拟结果Tab.4 Simulation results with different distances between air nozzles and the fuel nozzle

喷嘴间距增加导致出口 NO浓度降低的根本原因在于:喷嘴间距的增加推迟了燃料与空气的混合,烟气回流的卷吸稀释作用增强,炉内燃烧缓和,峰值温度下降,低氧燃烧区域和火焰体积扩大,温度分布更加均匀,抑制了热力型 NOx的生成,降低了出口NO浓度.

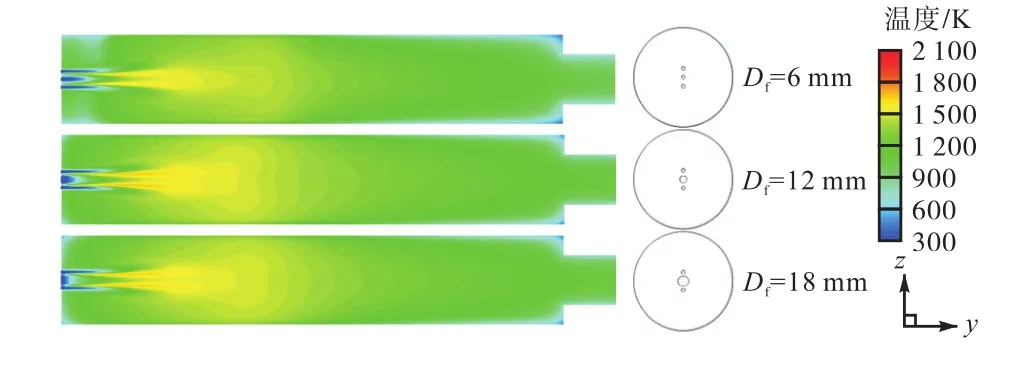

3.3 燃料喷嘴孔径变化的结果分析

在燃烧器的燃料喷嘴孔径变化情况下,针对3组变化值分别进行模拟计算,获得炉膛中间垂直平分面的温度云图如图7所示;相应的模拟温度和出口NO体积分数见表5.

由图7和表5可见,随燃料喷嘴孔径增加,炉内峰值温度和出口NO的体积分数都增大,其原因主要是燃料喷嘴孔径的增加使入口通流面积增大,而燃料入口流量保持不变,以至于燃料入口射流速度减小,气流扰动和烟气卷吸作用减弱,燃烧区域集中,加剧了局部燃烧反应,导致炉内峰值温度升高和热力型NOx增多,使出口NO浓度上升.

图7 燃料喷嘴孔径变化时垂直中分面的温度云图Fig.7 Temperature distribution at the vertically middle plane with different fuel nozzle diameters

表5 燃料喷嘴孔径变化时的模拟结果Tab.5 Simulation results with different fuel nozzle diameters

从燃料喷嘴孔径变化的燃料燃烧模拟结果看,当燃烧器燃料喷嘴孔径从6mm增加到18mm时,炉内峰值温度从1860K升高到1900K,出口NO体积分数从 33.5×10-6上升到 54.1×10-6,但依然远低于喷嘴间距为8mm时炉内峰值温度2070K对应的出口NO 体积分数 318.7×10-6.可见,炉内峰值温度不超过1900K有利于抑制热力型NOx的形成,降低出口NO的排放浓度.

4 结 论

(1) 在保持燃料 C3H8和空气入口流量不变的情况下,当燃烧器的空气喷嘴数量由2个向环形喷孔增加时,燃料和空气的混合时间减少,烟气回流对混合气流的稀释作用减弱,从而加剧了炉内局部燃烧,峰值温度上升,促进了热力型 NOx的生成,致使出口NO浓度升高.

(2) 当喷嘴的间距由8mm向51mm增加时,燃料和空气的混合时间增加,烟气回流对混合气流的卷吸稀释作用增强,导致炉内燃烧缓和,炉内峰值温度降低,温度分布更加均匀,生成的热力型 NOx减少,出口NO浓度下降.

(3) 当燃料喷嘴孔径由6mm向18mm增大时,燃料入口射流速度减小,气流扰动和烟气卷吸稀释作用减弱,易造成炉内局部燃烧反应加剧,峰值温度和出口NO浓度上升;但由于炉内峰值不超过1900K,有效抑制了热力型 NOx的形成,出口 NO的排放浓度依然保持在较低水平.

因此,通过调整平行圆管喷嘴类型燃烧器的空气喷嘴和燃料喷嘴的几何参数和安装间距,从而改变空气和燃料反应物的喷入条件,能够有效调整炉内烟气对反应物射流的包覆和稀释作用,从而改善炉内局部燃烧反应,使得炉内峰值温度不超过1900K,有效抑制热力型 NOx的形成,使出口 NO浓度依然保持在较低水平,从而在使用常温空气的条件下就能够实现C3H8燃料的无焰燃烧.