5G无损铜之铜面键合剂的使用

2019-08-22李初荣

郝 意 夏 海 李初荣 陈 洪 陈 钜

(深圳市板明科技有限公司,广东 深圳 518105)

随着第5代通讯技术——5G相关产品的发布及网络运营商的测试运行,5G大规模商用已经日趋完善了。根据规划,5G的商用最早会在本年末至下年初开始。5G的商用化会给经济带来上万亿美元的增长,同时人民的生活也会发生巨大改变。然而在线路板相关领域中,因为5G技术的运用,很多常规的线路板制作工艺已无法满足高频信号的传输。粗糙的铜表面由于会导致的巨大的信号衰减,使得业界不得不改变传统的技术工艺,其中最重要的一点就是避免铜表面的粗糙化[1]。新的工艺即键合剂(又称铜面改质剂或铜面附着力增强剂)铜面处理工艺在提供可靠的结合力的基础上,可以极大程度的减少,甚至完全避免铜面粗化,进而改善对高频信号传输过程中产生的不良影响。

传统的工艺一般是采用超粗化/中粗化药水等化学方法,或者磨刷/火山灰等物理方法来粗化铜表面,使得铜层可以与上层的树脂层(包括防焊油墨层、干膜以及湿膜等)通过物理的咬合作用来达到黏合的效果[2]。此类工艺除了会导致高频信号在传输过程中产生大量衰减以外,还伴有污染大(高铜高酸废水)、成本高(需预先多电镀1~2 μm铜,之后再把铜腐蚀掉或者打磨掉)等缺点[3],但使用键合剂之后会极大的避免这些问题。键合剂是通过一个双官能团的小分子将铜层和树脂层黏合起来,它既不改变铜表面的粗糙度,也不会产生高铜高酸废水,同时更不需要在键合剂处理前预先留出待腐蚀的铜层,极大的降低了工艺成本[4]。

1 键合剂分子的设计和作用原理

1.1 键合剂分子的设计

关于键合剂黏合铜面与树脂层的作用,主要是依靠双官能团的键合剂分子,一方面提供其中一官能团以类似于配位键合的作用在铜面上与铜原子紧密结合,另一方面通过另一官能团与树脂层中的单体或预聚物发生聚合反应,将树脂牢牢的黏附在铜面上。与铜面结合力较好的化学结构一般包含氧、氮、硫等原子,分子设计中会引入各种化学结构,包括羧基,酰胺基、脒基、唑基、磺酸基以及巯基等。而与树脂层中的单体或预聚物发生聚合反应则需要在键合剂分子中引入一系列不饱和基团,如双键、醛基以及环氧基等。键合剂的分子设计就是要开发出适合各种树脂层与铜面键合的键合剂产品,其中树脂层包括各种型号的油墨、湿膜以及干膜等。通过后续的各种黏附强度测试、热应力测试以及化学侵蚀测试等检验键合剂的黏附强度,在不做任何铜面粗化的情况下达到传统铜面粗化工艺的效果。

1.2 键合剂键合原理

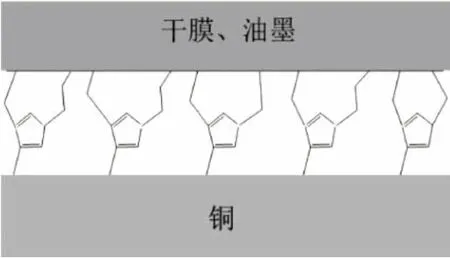

键合剂分子通过双官能团与铜层以及干膜、油墨等树脂层结合,提供牢固的结合力。其中与铜层结合主要是以金属与氧、氮、硫等原子之间的配位结合为主,同时部分情况下,疏水作用也会对键合剂分子在铜面上的结合起到促进作用。而键合剂分子与树脂层的结合主要是依靠化学键的聚合作用,辅以其它的弱相互作用,例如氢键作用、疏水相互作用等来完成。一般碳碳键的键能大于300 kJ/mol(配位键键能基本同一量级),这就足以提供各层之间的结合力,在后续在各类制程以及各种应力测试中保证产品的稳定性。除此之外,键合剂产品中其它的组分也对产品的稳定性以及实用性提供了可靠保证,其中助溶剂可提供键合剂分子在水溶液中的溶解度以及均匀性,这样既能最大程度的在铜面上快速形成一层键合剂分子膜,又不至于因为均匀性较差而导致膜厚不均产生的缺口或者残留问题。键合剂作用原理图(如图1)。

图1 键合剂作用原理图

2 应用实验

2.1 键合剂工艺流程

工艺生产中,需要先用酸洗和磨板来去除铜箔表面的氧化物以及油污等,酸洗段和磨板段可以互换。磨板段可以是磨刷或者火山灰处理,配以相应的水洗段。对于铜箔表面情况较好的内层板或者新制的电镀铜板,可以省略磨板段。键合剂处理一般采用浸泡线或者喷淋线,药水只需要根据比例稀释即可使用,简单便捷。键合剂处理完后水洗烘干就可以直接进入干膜或者防焊制程。键合剂工艺制作流程(如图2)。

图2 键合剂工艺制作流程

2.2 键合剂工艺处理参数

键合剂处理一般使用浸泡线或者喷淋线,具体工艺参数(见表1)。

表1 键合剂工艺操作参数

2.3 键合剂工艺处理结果

2.3.1 防焊测试结果

试验中将磨板(或火山灰)处理后的测试板经过高压(或超声)水洗并挤水后进入键合剂槽,键合剂槽由2.5%键合剂经纯水稀释配置。在键合剂槽中处理45 s后,经过三级水洗并烘干可直接进入防焊处理工序。防焊层可通过静电喷涂或者网印完成,经曝光显影后,进入后制程,包括化锡、化镍金以及OSP等表面处理。实验中,对经过后处理的油墨层,特别是油墨与锡层、化镍金层以及OSP层等结合的部位,以及油墨层特殊设计部位(例如压环设计,此处油墨厚度一般不超过10 μm)进行3M胶带剥离测试。实验结果表明,经过键合剂处理后,防焊油墨与铜层结合牢固,未见明显掉油现象。

2.3.2 干膜测试结果

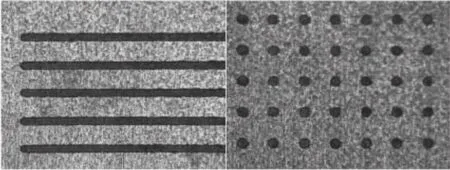

试验中将磨板(或酸性清洗)处理后的测试板经过水洗并挤水进入键合剂槽,键合剂槽由2.5%键合剂经纯水稀释配置。在键合剂槽中处理45 s后,经过三级水洗并烘干可直接进入贴膜处理工序。对应键合剂处理结果可采用干法或湿法贴膜,贴膜后及曝光前可不需要经过半小时的等待周期,未曝光的干膜层可自行快速与铜面黏合。曝光后一般显影测试两次,未见明显甩膜,后制程一般包括蚀刻或电镀测试。蚀刻制程中重点检查残铜、开路以及缺口等因素导致的不良率;而电镀制程一般检查渗镀情况是否符合要求(如图3)。

图3 干膜工序中键合剂测试效果图

通过测试结果,可发现使用键合剂处理后,整体良率与传统工艺相当且略有改善,其中缺口改善明显,说明键合剂处理工艺对干膜附着力的增强有着显著的提升作用。键合剂工艺良率部分对比数据(见表2)。

3 结论

实验发现,通过简单的键合剂工艺处理后的铜面,在不改变铜面形貌的情况下,可以提供与传统超/中粗化工艺相当的铜面与油墨/干膜间的结合力。铜面无差损工艺对目前的高频信号传输起到了至关重要的作用。在一系列的对比测试之后,铜面键合剂已在防焊处理以及干膜处理领域取得了大规模应用,相信在未来,键合剂产品因其独特的铜面无差损、环保以及成本低等优势,将会取代传统粗化处理工艺,引领线路板等领域中增强铜面与树脂层结合力的应用。

表2 键合剂工艺良率对比(部分数据略去)