孔隙度测定误差及其控制方法研究

2019-08-22鲍云杰李志明杨振恒钱门辉陶国亮

鲍云杰,李志明,杨振恒,钱门辉,刘 鹏,陶国亮

(1.中国石化 石油勘探开发研究院 无锡石油地质研究所,江苏 无锡 214126;2.中国石化 油气成藏重点实验室,江苏 无锡 214126; 3.页岩油气富集机理与有效开发国家重点实验室,江苏 无锡 214126;4.国家能源页岩油研发中心,江苏 无锡 214126)

岩样孔隙度的分析测试和应用贯穿于油气勘探与开发的全过程,是油气地质研究的一项不可或缺的重要参数。岩样孔隙度测定技术历经多年的发展,形成了多种测定(计算)方法[1-5]。当前,实验室应用较多的是在测定岩样总体积、骨架体积和孔隙体积参数之后,按照孔隙度定义计算岩样孔隙度。随着油气勘探开发领域的不断扩大,特别是非常规油气勘探开发研究工作的深入,泥页岩、盐岩等岩样的孔隙度测试工作量越来越大。这些岩样易于破碎、微孔发育、水敏的特点,致使现有孔隙度测试面临着新的挑战。在生产与科研实践中发现,同一样品不同实验室孔隙度测定结果存在较大差异,给孔隙度资料的应用带来困扰[6-7]。关于岩样孔隙度测试误差及其影响因素,前人进行了众多研究,取得了重要成果[8-11],对于提升孔隙度测试水平具有指导意义。本文从岩样骨架体积和总体积2个关键参数入手,在孔隙度计算误差传导分析的基础上,认为总体积测定技术发展滞后、误差难以有效控制是影响孔隙度测定精度的瓶颈因素之一;介绍了以阿基米德定律为基础,基于流体变密度测定原理的岩样总体积测定装置。该装置能够适用于各种岩性、多种形态岩样的总体积测定,具有自动化程度较高、受人为因素影响小、测定精度较高、测试误差能够有效控制的技术优势。应用该装置进行岩样总体积测定,有助于缩小不同实验室孔隙度测定结果的差异,具有良好的推广应用前景。

1 孔隙度测定关键参数误差传递及控制分析

1.1 误差传递定量

在实验室测定岩样孔隙度过程中,尽管可以通过多种途径获得岩样总体积、骨架体积以及孔隙体积,进而计算岩样的孔隙度,但基于泥页岩微孔发育的特性,往往优先选择测定岩样的总体积和骨架体积计算孔隙度。岩样骨架体积的测定,大多应用基于波—马定律的气体法进行测试,测量介质可以选择氮气或氦气,考虑到泥页岩微孔发育,常常优先选择氦气作为测量介质。总体上,骨架体积测定方法较为成熟,但其测定误差对于孔隙度的测定精度的影响不可忽视。

当岩样总体积不变时,设定岩样骨架体积标称值时就会发现,随着骨架体积测定误差的增大,孔隙度测定(计算)绝对误差呈规律性增大(图1)。当骨架体积相对误差达到1%时,引起孔隙度测定(计算)绝对误差会接近0.9;而当骨架体积相对误差达到1.5%时,引起的孔隙度绝对误差会达到1.4。

图1 岩样骨架体积相对误差对孔隙度的影响Fig.1 Influence of relative error of rock sample skeleton volume on porosity

岩样总体积的测定有浮力法、丈量法等方法。(1)浮力法:称取岩样在已知密度液体中的质量,将岩样从液体中取出,擦除岩样表面的液体,称取岩样在空气中的质量,岩样在空气中和在煤油中质量的差值即为浮力,按阿基米德定律就可以计算得到岩样的总体积;(2)丈量法:当待测岩样外形为规则形状时,丈量其几何尺寸后按体积计算公式计算岩样的总体积。

与需求相比,现有岩样总体积测定技术存在以下不足:(1)岩样易于破碎时,钻取外形规则的岩样比较困难,使丈量法的应用受到限制;(2)在浮力法中,在称取岩样在空气中的质量时,要擦除岩样表面的液体,擦除程度受人为因素影响,人为因素影响总体积计算结果。此外,Hg置换法测定岩样总体积精度较高,但测试过程中存在着健康、安全和环保风险;三维激光扫描方法受到了关注,展示了一定的应用前景,但对于颗粒状(基质)岩样总体积的测定尚没有应用的报道[5]。

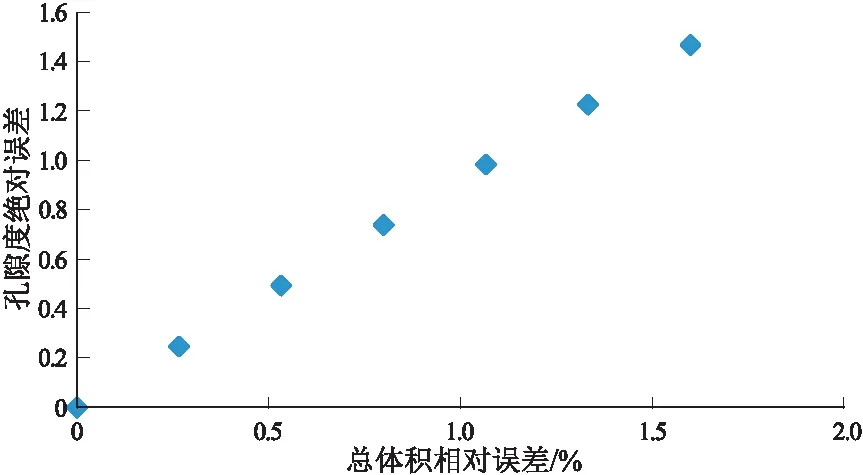

当岩样骨架体积不变时,设定岩样总体积标称值就会发现,随着总体积测定相对误差的增大,孔隙度测定(计算)绝对误差呈规律性增大(图2)。当总体积测定相对误差达到1%时,会使孔隙度测定绝对误差接近0.9。

图2 岩样总体积相对误差对孔隙度的影响Fig.2 Influence of relative error of total volume of rock sample on porosity

由上述分析可见,岩样总体积和骨架体积同样重要,其测定误差都会传递给孔隙度计算环节,并直接影响孔隙度的计算精度,不同实验室之间孔隙度测定结果的差异与其密切相关,应该在测定过程中对其测试误差进行有效控制。

1.2 测试误差控制现状

获得高精度的岩样孔隙度测定结果依赖于影响因素的有效控制。但现有的孔隙度测定装置,无论是国产的,还是进口的,大多不是严格意义上的孔隙度测定仪,其只能直接测定岩样的骨架体积,借助其他手段获得岩样总体积数据,进一步计算岩样的孔隙度。而获得骨架体积和总体积的方法和原理不同,因此,要分别探讨其影响因素及误差控制问题。

1.2.1 岩样骨架体积测试误差控制现状

岩样骨架体积的测定,大多基于波—马定律的气体法进行测试,测量介质可以选择氮气或氦气,考虑到泥页岩微孔发育,常常优先选择氦气作为测量介质。尽管测定结果受岩样烘干温度、仪器工作状态、测量介质选择、平衡时间以及气体压力等条件和因素的影响[11],但由于岩样骨架体积测定方法和装置较为成熟,只要选择相同或相近的测试条件,不同操作人员、不同实验室之间测试结果的差异能够有效控制。对标准样进行测试是误差控制的重要技术手段,在骨架体积测定精度控制中发挥了重要作用。现用的标准样通常为规则圆柱状孔隙度标样或材质相近的不锈钢标块,将其放置于设备样品室中,检测其孔隙度或骨架体积,通过分析实测值和标称值的差值,就可以对设备的状况进行分析和判断,保证在仪器正常的状态下进行样品测试,从而获得较准确的岩样骨架体积测试结果,实现对误差的有效控制。

1.2.2 岩样总体积测试误差控制现状

岩样总体积的测定缺乏专用设备,通常因样品形态不同,而采用游标卡尺、天平等简易工具。测定方法包括了丈量法、浮力法、置换法等,但应用较多的主要有浮力法、丈量法。在用浮力法测定岩样总体积过程中,因存在人工擦除岩样表面液体的环节,不同操作人员之间擦除方式的差异导致人为误差,尤其是表面不平整的岩样,不同操作人员测定结果的差异更大;而丈量法测定岩样总体积过程中,因样品外形不规则导致柱塞长度和直径丈量存在误差,进而影响岩样总体积的计算结果[10]。

从岩样形态角度来看,岩样总体积测试涉及柱塞、块状以及颗粒状(基质)岩样3种类型。柱塞岩样在采用丈量法进行测试时,孔隙度标准样仅能检验丈量工具的准确性,而对于不规则柱塞样的直径和长度丈量精度的控制作用非常有限;当用浮力法测定柱塞及块状岩样总体积时,由于人工操作的随机因素是误差产生的主要来源,故其误差难以得到有效控制;对于颗粒状(基质)岩样来说,其总体积测定方法鲜有报道,影响因素及测定误差的有效控制尚待研究。

1.3 实验室之间孔隙度测定差异

综上所述,岩样总体积和骨架体积是影响孔隙度测定(计算)精度的关键参数,误差传递分析表明,两者的测试误差对孔隙度测定(计算)精度的影响程度相近,都应该予以高度重视。获取高精度的孔隙度测试(计算)结果依赖于关键参数测试误差的有效控制,而标准样测试和应用是进行误差控制的重要手段。但从前述分析来看,岩样骨架体积测定方法与装置相对成熟,拥有基于波—马定律的专用测试设备,在测试介质、测试压力以及平衡时间等测试条件相同或相近的情况下,应用现有标准样对仪器状态进行检验,基本能够实现对骨架体积测试误差的有效控制。而对于岩样总体积测试而言,仅有简易的、手工操作、受人为因素影响较大的工具和方法,缺乏适用于多种形态、各种岩性样品总体积测定的专用设备,缺乏与测试需求相适应的标准样,致使岩样总体积测试误差难以得到有效控制,是导致孔隙度测试误差及各实验室孔隙度测试结果存在差异的主要因素之一。因此,发展岩样总体积测定技术,研发岩样总体积测定专用设备,有效控制岩样总体积测试误差,对于提升孔隙度测试水平,减小各实验室孔隙度测试结果差异具有重要意义。

2 岩样总体积测定技术及其误差控制

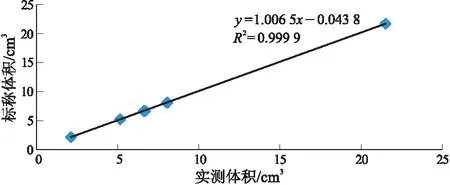

针对岩样总体积测试存在的问题,基于磁性流体在磁场作用下密度可变、可控的特性,建立了基于磁性液体的岩样总体积测定方法和流程,研发了基于磁性液体的岩石样品总体积测定系统(1.0)[12]。针对该系统的测量介质局限于磁性流体、磁性流体容易黏附于岩样表面、不便于岩样的后续分析测试等不足,开发了岩石样品总体积测定系统(2.0),以该系统对不同体积的标样(玻璃球和不锈钢标块)进行的测试实验表明,实测体积与标称值接近,平均相对误差0.5%(图3)。为进一步考察该系统对颗粒状岩样测试的效果,选取直径为4 mm的钢珠进行了实验测试(图4),钢珠个数与测试体积密切相关,复相关系数达到1,说明测试精度较高。该系统在潜江凹陷、松辽盆地泥页岩样品测试中见到了较好效果。

图3 标样实测体积与标称体积关系Fig.3 Relationship between measured volume and nominal volume of standard sample

图4 钢珠个数与岩样实测体积关系Fig.4 Relationship between the number of steel balls and the measured volume of rock samples

该系统的原理和工作过程为:将岩样放置于测量介质(液体)中之后,通过重力—浮力—磁力耦合效应改变液体的密度,获取多组岩样在不同密度下的重量信息,依阿基米德定律计算岩样的总体积。具有以下功能:(1)多种形态(柱塞、块状、颗粒)岩样总体积测定;(2)岩石样品块密度、颗粒密度测定(计算);(3)基于双密度法的岩样孔隙度测定(计算)。该系统具有以下优势和特性:(1)可任选磁流体、水、乙醇、煤油等液体作为测量介质,对样品形态无限制性要求,可以满足多种测试需求;(2)样品测试周期短,用时30~180 s即可完成测试;(3)岩样总体积测试平均相对误差0.5%,孔隙度绝对误差小于0.5。该系统的研发和应用,为岩样总体积测定提供了一款专用设备,实现了岩样总体积测定的自动化,减小测定过程中的人为误差,为岩样总体积测试误差的有效控制奠定了基础。

岩样总体积测定精度取决于测定技术及测定过程中误差的有效控制。在测定装置精度有保障的基础上,测试过程中装置工作状态的监控显得尤为重要,而仪器工作状态的监控则依赖于岩样总体积标样。岩样总体积标样具有一定的特殊性,应该考虑与实测样品的相似性,从实测岩样的形态来看,大体分为柱塞、块状、颗粒状(基质)3种形态,为此,标准样要至少设置为2种类型。(1)用于柱塞(块)状岩样测试的标准样:选用耐磨、耐潮、不易变形的材质制作,制作一组直径2.54 cm,长度不一的标样,以便于对不同体积岩样测定时精度的检验;(2)用于颗粒状(基质)岩样测试的标准样:选用耐磨、耐潮、不易变形的材质制作,由数个直径相同的球状物组成,通过调整球状物数量获得不同体积的标准样,以便于对不同体积岩样测定精度的检验。

3 结论

(1)孔隙度测定(计算)过程中,岩样骨架体积与总体积测试误差对孔隙度精度的影响程度相近。岩样骨架体积测定技术相对成熟,总体积测定技术发展滞后、测试误差难以有效控制是影响孔隙度测定精度的瓶颈因素。

(2)基于流体变密度测定原理的岩石样品总体积测定系统具有适用性强、测试周期短、精度较高、自动化程度较高的特点,应用该系统有助于总体积测定误差的有效控制,减少各实验室孔隙度测试结果的差异。