核主泵压力脉动及其诱导振动研究进展

2019-08-22

(大连理工大学,辽宁 大连 116024)

核主泵是驱动核岛内高温高压高放射性工质循环,将反应堆芯核裂变的热能传递给蒸汽发生器产生蒸汽,推动汽轮机发电的装备。核主泵泵体是单级单吸混流式离心泵,水力部件主要包括泵壳(压水室)、叶轮和导叶等零部件,通常具有较高水力效率和良好抗汽蚀性能[1]。作为一回路主要承压边界,核主泵设计首先基于泵壳耐压和运行安全,其次才是其水力效率要求。核主泵类球形等截面环形压水室及其设置的径向出水口,旨在保证其承压能力。叶轮与导叶结构形式类似,均由轮毂、轮缘和叶片组成,轮毂和轮缘采用回转面,叶片呈周向布置于轮毂和轮缘间,水力零部件具有高表面完整性,旨在提高其水力效率[2]。由于核主泵压水室等非常规设计,流动不稳定可导致出现严重振动,此外,反向流动、叶片后缘涡脱落等非定常流动也会引起强烈的脉动。核主泵工质流动结构、特别是非定常流动特性与压力脉动之间的关系,压力脉动诱导振动的作用等研究,不仅为确保其安全稳定运行提供技术保障,而且为核主泵优化设计和高性能制造提供实验与理论依据。

压力脉动是泵运行过程中机械结构导致的与流体静态压力分量叠加的动态压力分量,表现为随时间变化的压力是一个围绕设定压力值产生的不规则正弦或余弦曲线,主要包含随机脉动和周期脉动。频率接近于白噪声的随机脉动,可以认为是随机因素所引起的;频谱为叶频或轴频倍频的周期脉动,可以认为是固定因素所产生的规律性脉动[3]所引起的。压力脉动会引起核主泵振动,甚至会加剧机组的结构振动。核主泵的长期振动会导致机械疲劳损伤、轴系开裂甚至泵轴断裂等故障和事故。因此,降低和控制核主泵振动对于保证60年超长安全使役十分重要。随着近年来我国核电建设的迅速发展,核电装备整体设计制造水平显著提升,突破包括核主泵压力脉动及其对振动的影响等难题成为核电装备研发的关键问题。

本文针对核主泵压力脉动问题,综述了近年来国内在核主泵常规压力脉动和异常压力脉动行为、压力脉动产生的微观机制、压力脉动对振动影响及其抑制方法等方面研究进展。一方面总结核主泵模型试验和最新发展的流体动力学数值模拟计算方法,揭示叶轮和导叶间动静干涉的物理机制,确定设计的正常工况、异常工况,以及制造特征参数的影响作用;另一方面探明压力脉动与振动的相干性,提出减少和抑制核主泵压力脉动诱导振动的有效方法,旨在为提升我国核主泵的整体设计制造水平提供理论和技术支撑。

1 核主泵的压力脉动行为

核主泵压力脉动可分为常规压力脉动和异常压力脉动,常规压力脉动是在正常运行工况下产生的,而异常压力脉动则是在确定的设计工况或事故工况下发生的。核主泵压力脉动研究主要采用数值模拟和缩比模型试验方法进行。数值模拟多采用目前大型离心泵通用的Reynolds时均(RNG)法,近年来大涡模拟(LES)法和分离涡(DES)法等也相继被采用。相比于RNG法,LES法可以更好地模拟核主泵压水室内小尺度涡结构对压力脉动的影响,但LES法对计算资源的要求较高,而DES法兼备RNG法计算量小和LES法计算精度高的双重优点。模型试验研究中,通过在泵体表面的监测点设置压力传感器记录压力波动,再通过快速Fourier变换获得压力脉动的频谱特征。

1.1 正常运行工况

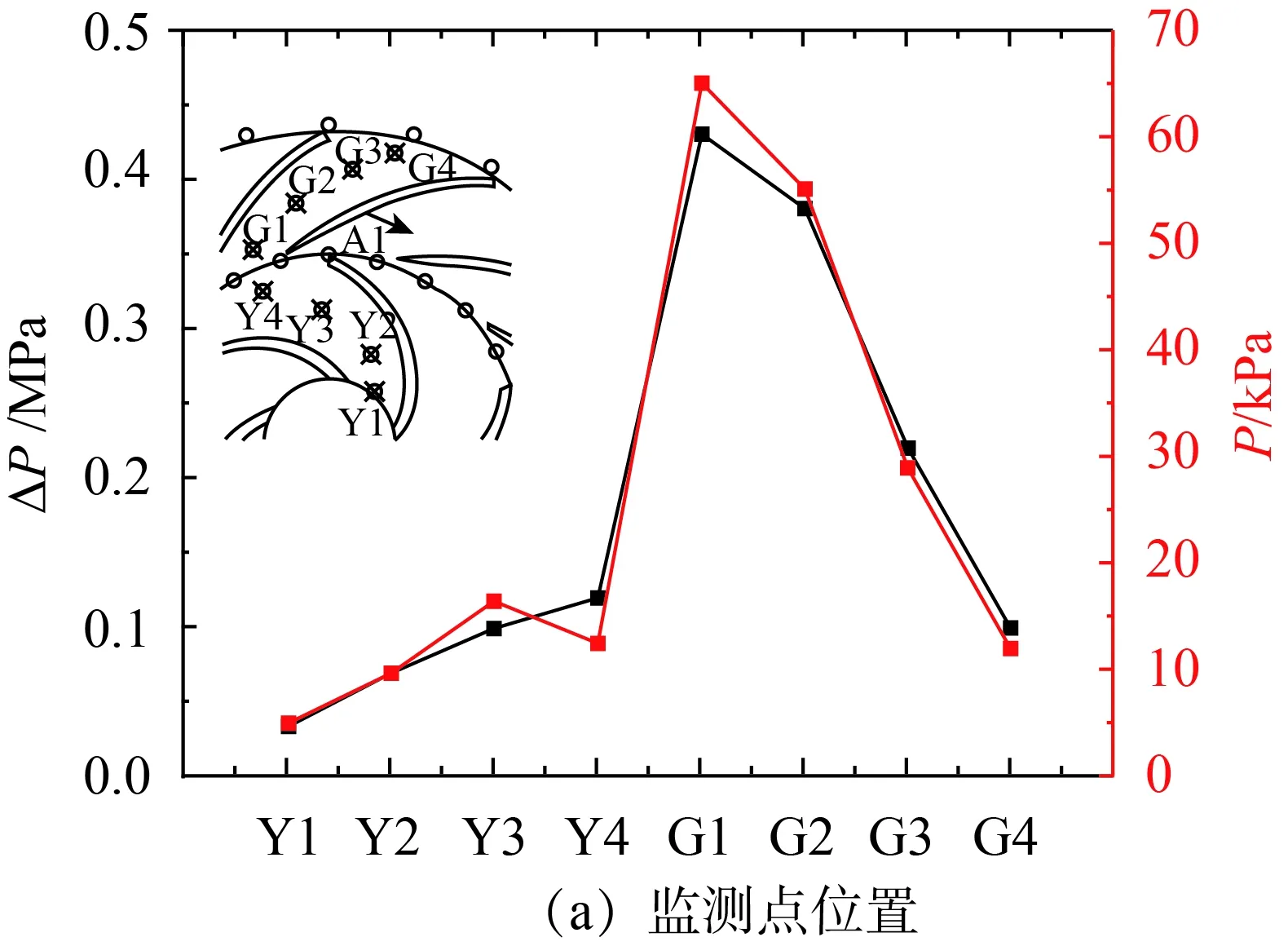

核主泵在额定流量、转速和设计扬程的正常运行工况下,高速旋转叶轮的出口边射流与静止导叶入口边存在着相互切割作用,动静干涉造成叶轮与导叶之间压力的周期脉动[4]。图1分别给出了流体动力学计算的两种模型核主泵叶轮、导叶流道内监测点的压力脉动振幅和主频处的压力幅值[5-6]。压力脉动振幅ΔP为动态压力最大与最小值差,主频处的压力幅值P为压力脉动频谱的压力峰值。AP1000模型泵的转速为1450 r/min,设计流量为17 886 m3/h,扬程为111.3 m[见图1(a)]。缩尺模型泵的转速为1 500 r/min,设计流量为1385 m3/h,扬程为18 m[图1(b)]。沿着流体流动方向,压力脉动振幅先升高后降低,在导叶入口G1、Q1达到最大值,这是由于叶轮流出的高速流体进入导叶时,与导叶叶片进口边之间发生冲击、回流、摩擦等动静干涉作用所致。各监测点主频处的压力幅值变化趋势与压力脉动幅值相近,监测点G1-G4、Q1-Q3处压力脉动的主频位于叶频位置,监测点Y1-Y4、P1-P3处压力脉动的主频位于导叶通过频率(导叶叶片数×转频)位置,压力脉动主要受到叶轮和导叶间动静干涉作用的影响。

图1 核主泵叶轮、导叶通道内沿流体流动方向的压力脉动振幅ΔP和主频处的压力幅值P[5-6]Fig.1 Amplitude ΔP of pressure pulsation and pressure value P at dominant frequency along the fluid flow direction in the flow channel of the impeller and guide vane [5-6]

AP1000核电站中,蒸汽发生器出口段与核主泵进口段直接相连,核主泵进口段实际上是非稳定入流。王悦荟等[7]对带有蒸汽发生器的核主泵水力模型进行了水力性能分析,由于流体失去周向对称性,高速流体与低速流体间产生横向压差,入口段出现局部涡流,导致叶轮内部流场进一步复杂混乱,加剧了叶轮的不平衡受力,核主泵扬程和效率均发生下降。龙云等[8]对稳定入流和非稳定入流工况下核主泵压力脉动情况进行了比较分析,较稳定入流,非稳定入流情况下核主泵进口段叶频处的压力脉动幅值明显增大。

1.2 异常工况

核主泵启停、变流量等特殊的设计工况,特别是事故工况下压力脉动都会显著加剧。启动加速度和叶轮转速对核主泵叶轮和导叶内部流动及压力变化影响显著,启动加速度越大,内部流场流动越不稳定,压力脉动幅值的变化规律进一步复杂化。反之,内部流动稳定,压力变化幅值具有一定的规律性。转速的增加也会导致叶频处的压力脉动幅值增大。工质物性变化对核主泵压水室的压力脉动同样影响显著,随着工作温度升高,工质密度和黏度变小,导致叶轮与导叶之间的动静干涉强度减弱,叶轮出口和导叶进口处的压力脉动幅值逐渐降低。

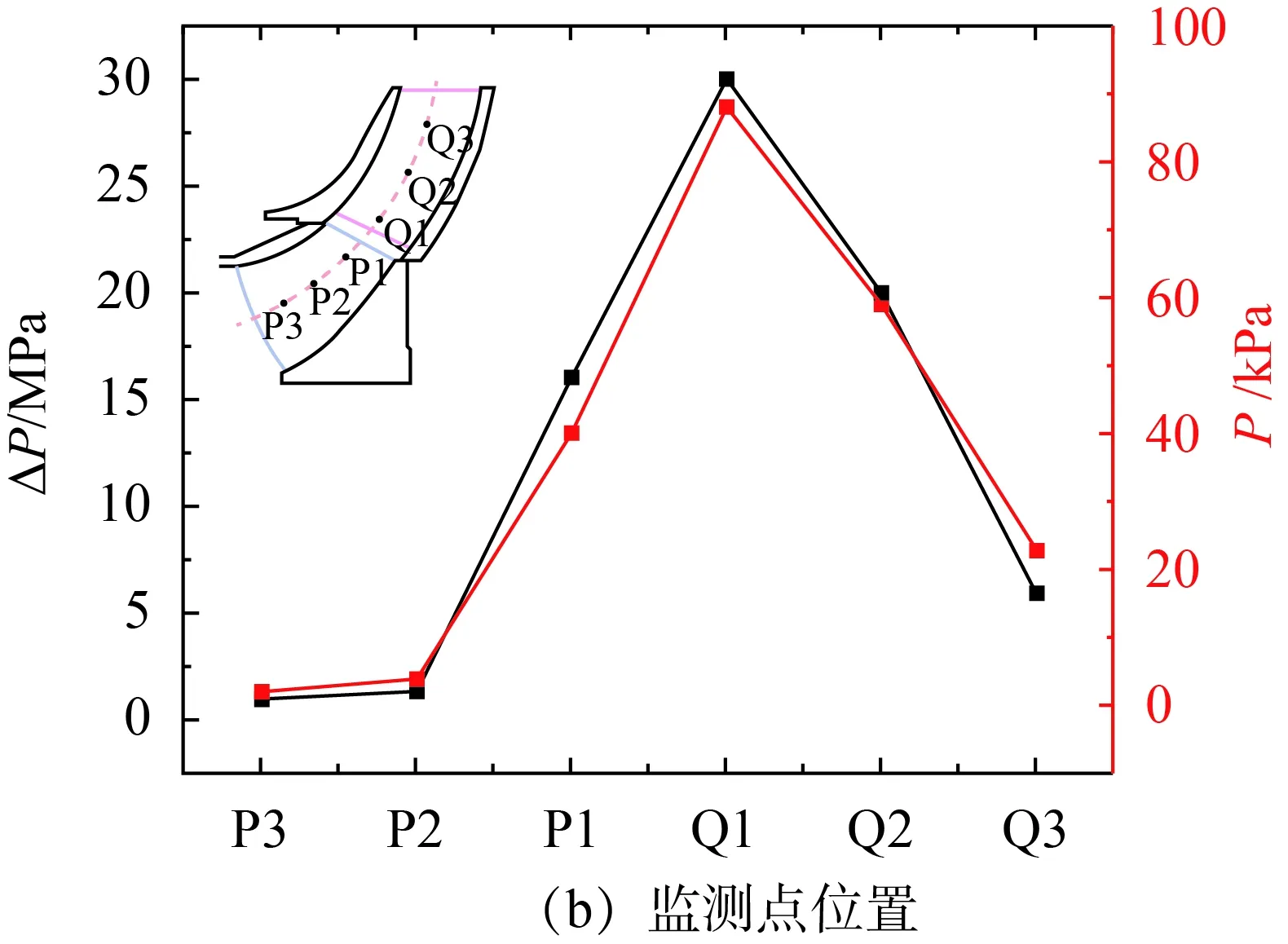

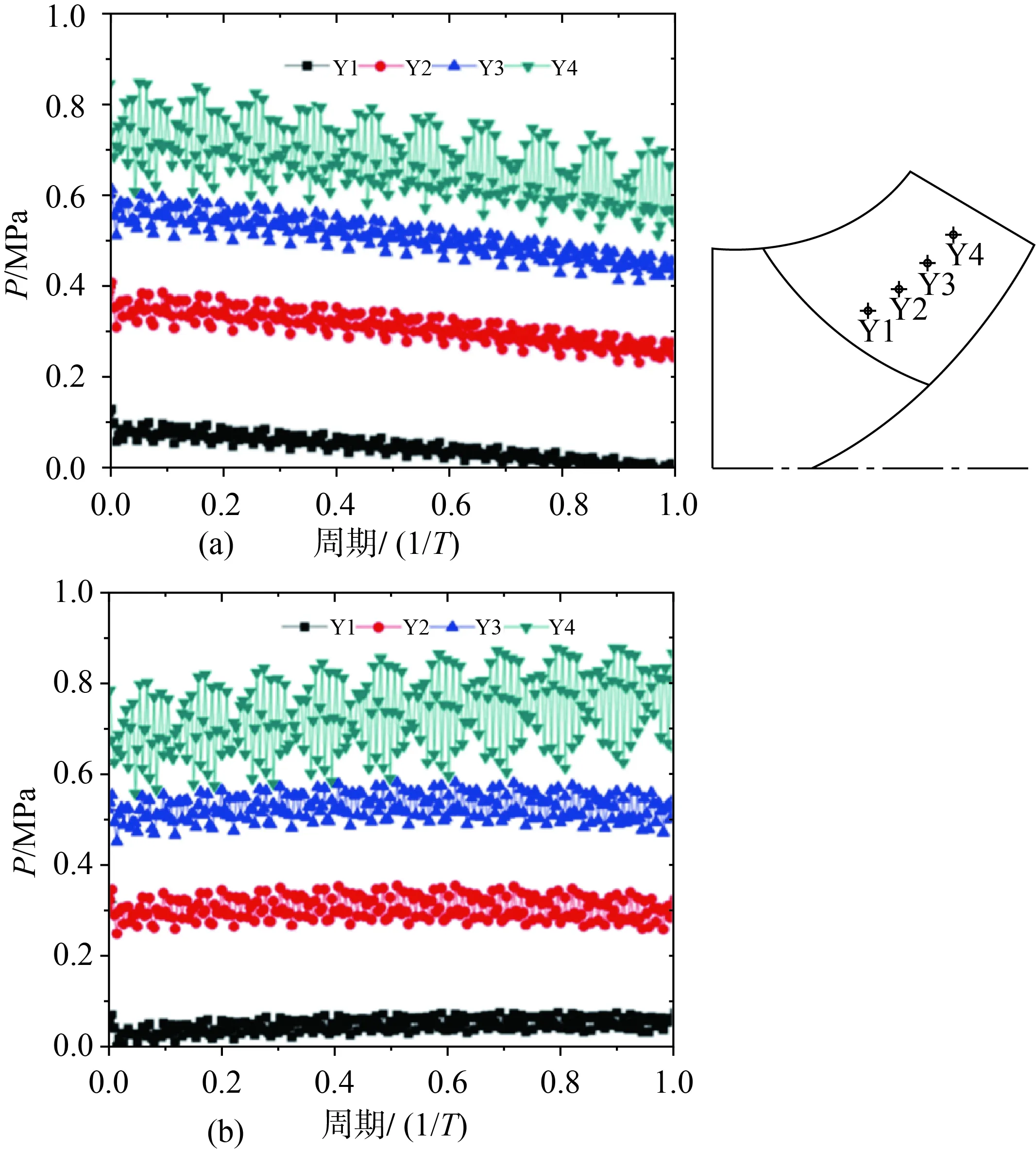

朱荣生等[9]研究了核主泵变流量工况过渡过程中的瞬态动力学特性,AP1000模型核主泵变流量过程中一个周期内叶轮的瞬态压力变化如图2所示。改进后的AP1000核主泵模型,从设计流量工况(1.0Q)向大流量工况(1.2Q)过渡时,随着流量的增大压力呈下降趋势,但压力脉动幅值变化不明显(见图2(a)),向小流量工况(0.7Q)过渡时,随着流量的增大压力呈上升趋势,叶轮出口处的压力脉动幅值出现了明显上升(见图2(b))。图3总结了系列叶轮/导叶叶片数核主泵压力脉动振幅ΔP随流量变化规律[6,10-12]。偏离额定流量工况程度越大,无论是大流量工况还是小流量工况,压力脉动都将更加严重。小流量工况下叶轮出口、导叶入口和压水室出口出现明显的回流,导致该区域出现剧烈的压力脉动。

图2 核主泵变流量过渡过程叶轮内部瞬态压力变化[9]Fig.2 Transient pressure change in the process of variable working conditions[9]

图3 核主泵不同流量工况的压力脉动振幅ΔP[6,10-12]Fig.3 Amplitude of pressure pulsation ΔPat different working conditions[6,10-12](Z1: Impeller blade number;Z2: Guide vane blade number)

核主泵流体流动的不稳定性是造成压力脉动的重要原因。制造过程中的叶轮偏心、动静转子间隙偏差和表面加工质量等缺陷,也是影响核主泵异常工况下压力脉动的原因。陶然等[13]将小偏心量加入叶轮后进行非定常数值模拟计算,核主泵叶频处的压力脉动幅值随叶轮偏心距增加而增大。程效锐等[14]在设计流量工况下,增加动静转子间隙比,叶轮的扬程和效率都有所减小,间隙比大于 4.9 时,叶轮的扬程和效率降低趋于平缓,间隙比为 2.2 时,叶轮的扬程和效率值最高。动静转子间隙比的变化对导叶和压水室内的水力损失影响较大,间隙比为 4.0 时,导叶和压水室内的损失均最小。

2 压力脉动产生的微观机制

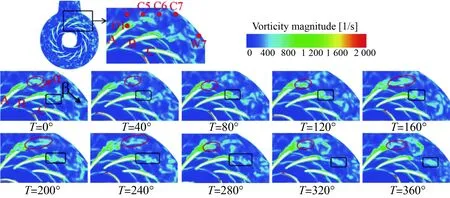

较Reynolds时均法,近年来迅速发展的LES法,可以清晰地展示出核主泵压水室内的小尺度涡结构。图4给出了核主泵压水室靠近出口的右侧区域一个旋转周期内瞬态涡量的演变过程[15]。采用LES法研究核主泵非定常流动特性,叶轮出口处喷出的高速尾流通过导叶叶片前缘,产生动静干涉作用,然后喷射尾流进入导叶流道。随着叶轮的旋转,涡开始从导叶叶片后缘脱落,该区域的压力脉动频谱和涡量频谱的主要激振频率均为叶频。导叶出口处出现大尺度的分离流动结构,贯穿流直接进入压水室出口段,而循环流在压水室内进行周期性流动,其中循环流的循环周期约为1/3倍转频,该区域的压力脉动频谱和涡量频谱的1/3倍转频处均出现了明显的峰值,该区域的不稳定流动与动静干涉作用产生的压力脉动相关,反向流动和叶片后缘涡脱落引起了强烈的压力脉动。尽管流动中涡脱落行为的实验观察尚存在困难,但是先进数值分析方法为认识压力脉动产生的微观机制提供了有利条件。

图4 核主泵压水室靠近出口右侧区域一个旋转周期内瞬态涡量的演变过程[15]Fig.4 Evolution process of transient vorticity magnitude in one rotating cycle at the right side near the outlet of the main coolant pump [15]

3 压力脉动诱导振动及其抑制措施

叶轮叶片表面压力脉动是叶片所承受的主要载荷,对叶片疲劳寿命等影响较大,压力脉动的幅值、频率成分直接决定了叶轮的使用寿命,在不考虑共振的情况下,压力脉动以简谐波形式施加于叶轮表面,叶轮承受对应载荷下的交变应力。核主泵在工作过程中,沿叶轮叶片工作面径向截面的平均速度大于沿叶片背面的平均速度,且平均速度均由叶片轮毂侧至轮缘侧逐步递增。叶片的工作面压力明显高于背面,叶片的背面在进水口区域存在一片低压区,压力沿流体流动方向逐渐增大,最大压力位于工作面靠近叶片片尾处。若交变载荷频率和叶轮固有频率接近,则引发叶轮的共振,共振可放大交变应力和交变载荷的幅值,放大倍数由交变载荷、结构固有频率及结构阻尼共同决定[16]。

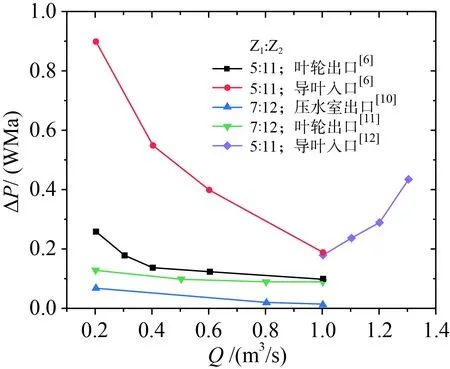

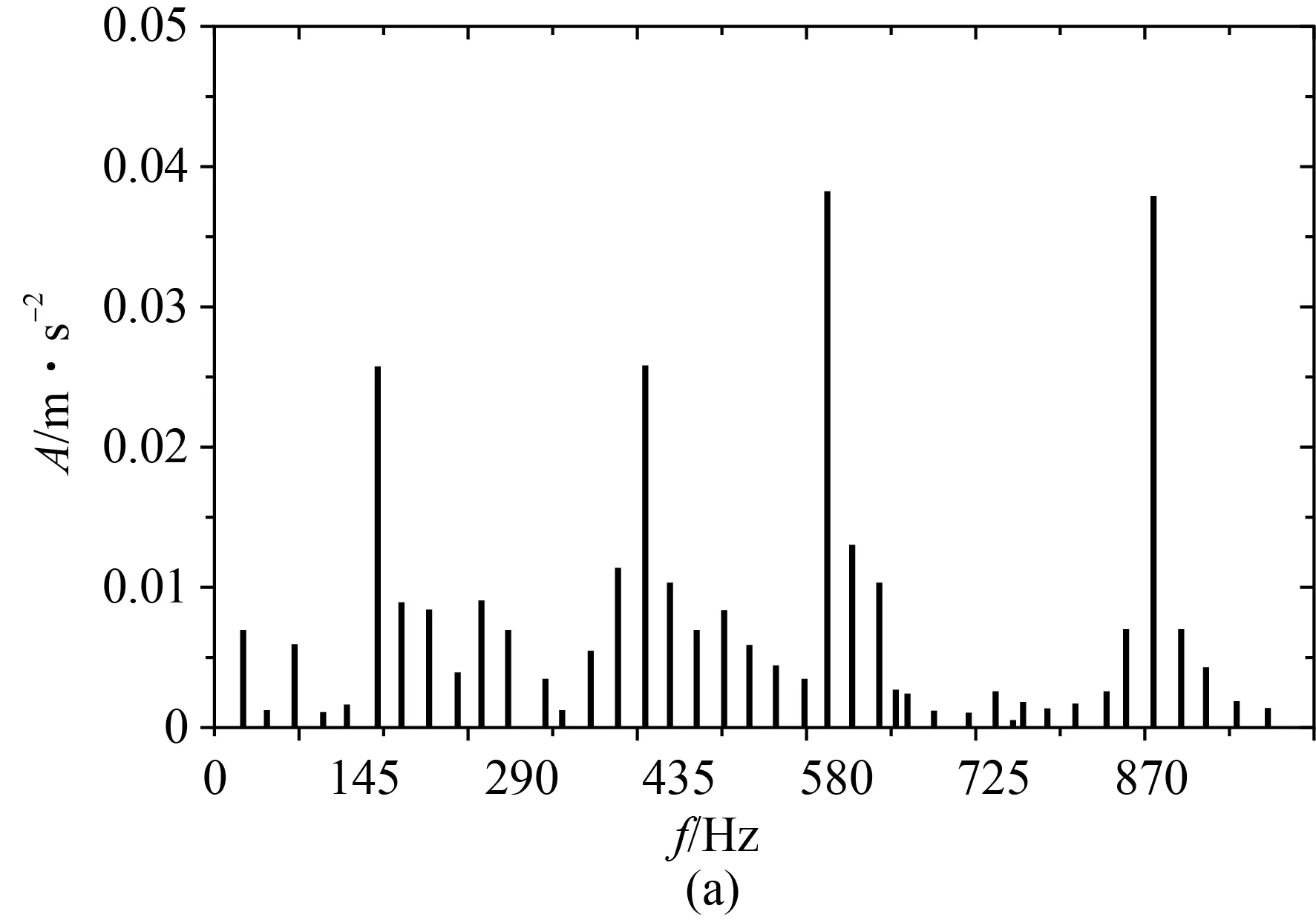

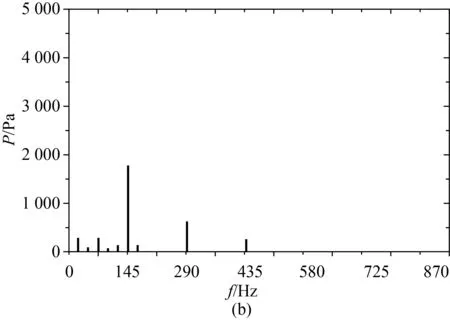

压力脉动是造成离心泵低频振动的主要原因之一。郭维等[17]基于相干分析研究了船用离心泵进口、隔舌以及出口压力脉动与泵基脚振动之间的关系,设计工况下,进口压力脉动在0~1000 Hz与泵基脚振动的相干性较大,而隔舌压力脉动在0~600 Hz和700~900 Hz与泵基脚的相干性较大,但出口压力脉动仅在几个轴频的高次倍频与泵基脚振动具有相干性。高波等[18]则建立了低比转速卧式离心泵压力脉动与振动之间关系。图5给出了实验测量的位于转子轴心正上方蜗壳表面的监测点处振动频谱及其相邻位置处的压力脉动频谱,离心泵内压力脉动信号与泵体振动信号在基频处较为相似,在叶频(145 Hz)处均出现峰值。

图5 低比转速卧式离心泵监测点测量信号[18]Fig.5 Measurement signals at the monitoring point of a low specific horizontal centrifugal pump[18]

减少和抑制核主泵的压力脉动,可以从设计制造及限制工况等多方面入手。设计方面,采用错列导叶结构、改变导叶叶片后缘形状、导叶周向分布形式、叶片堆垛倾角、优化叶轮与导叶叶片数等方法。制造方面,改善水力零部件的表面加工质量,提高表/界面完整性和装配精度。限制工况方面,可采取适当降低转速、降低启动加速度等。

4 总结与展望

核主泵在核岛内高温高压高放射性条件下60年超长使役,极端工况对其安全可靠性的挑战十分严峻。在核主泵全寿命周期内,要求数百次的正常启停操作,提速至最高限制转速阶段、最高限制转速恒速升温阶段和最高转速提速至额定转速阶段,低速启动同时变频转换驱动运行,变频后的流量、扬程、转速均发生明显变化,导致内部流动改变,甚至影响正常可靠运行。停机惰转释放余热,工质温度和水力性能参数经历更为复杂的变化过程。设计的正常工况、异常工况以及制造特征参数对压力脉动诱发振动影响显著。大型先进压水堆核电站的非能动、模块化和组合功能发展趋势,核主泵与一回路系统的紧密关联,亟待掌握核主泵压力脉动对系统的扰动作用规律。因此,核主泵的压力脉动及其诱导振动规律依然是大功率核主泵研发的关键问题。

致 谢:

国家重点基础研究发展计划项目“大功率屏蔽式核主泵自主化形性协同制造原理”(2015CB057300)资助。