钛掺杂锂锰氧化物离子筛的制备及性能研究

2019-08-21马来波黄西平

张 欣,王 亮,马来波,张 琦,黄西平

(自然资源部天津海水淡化与综合利用研究所,天津 300192)

金属锂、锂合金及其盐类以其优异的性能,被称为“工业味精”和“推动世界进步的能源金属”,广泛应用于电子、冶金、化工、医药、能源等领域,是国民

盐湖卤水中锂的储藏量极其丰富(1.0×1010kg),目前80%的锂盐产品均来自于盐湖卤水,因此,从盐湖卤水提锂具有广阔的应用前景,也是未来实现锂工业化可持续发展的关键[3-4]。

目前,盐湖卤水提锂方法主要有沉淀法、盐析法、溶剂萃取法、膜分离法和吸附法等,其中,离子筛吸附法提锂具有锂收率高、选择性高、循环利用率高、绿色环保等优点,是卤水提锂最具工业前景的工艺方法[5-6]。尖晶石型锂锰氧化物离子筛具有高选择性和高吸附量,是最典型的一类锂离子筛吸附剂。目前研究最多的锂锰氧化物离子筛前躯体有LiMn2O4、Li4Mn5O12和Li1.6Mn1.6O4,这3种前躯体经酸浸脱锂后可分别制得锂离子筛λ-MnO2、MnO2·0.31H2O和MnO2·0.5H2O,其中MnO2·0.5H2O离子筛的理论吸附容量最大、化学性质最稳定[7-9]。

钛具有很强的结构稳定性,可以替代锂锰氧化物中部分锰离子,从而增加尖晶石结构的稳定性[10]。文章通过共沉淀—水热合成法合成出钛掺杂的锂锰氧化物离子筛前驱体Li1.6Mn1.6O4,对酸洗得到的MnO2·0.5H2O离子筛进行形貌和物相分析,研究不同的钛掺杂量、酸浸洗脱时间对锂的吸附容量及钛和锰的溶损率,以及对不同离子的选择吸附性能,从而研制开发出对锂元素具有高选择性、高吸附量的的锂锰氧化物离子筛材料。

2 实验部分

2.1 实验原料及试剂

一水氢氧化锂、硫酸锰、无水氯化锂、双氧水(30%)、氨水(25%~28%)、氢氧化钠、硫酸铵、氯化钠、氯化钾、氯化镁、无水乙醇、盐酸(35%~38%)等,所用试剂均为分析纯。

2.2 实验仪器和设备

扫描电子显微镜(JSM-6360lv,日本电子株式会社)、X射线衍射仪(Rigaku D.max,日本理学)、原子吸收分光光度计(TAS-990F,北京普析通用仪器有限责任公司)、高压反应釜(WDF,山东威海自控反应釜有限公司)、集热式磁力搅拌器(DF-1,江苏中大仪器厂)、pH计(PHS-3C,雷磁分析仪器厂)。

2.3 合成步骤及方法

将硫酸锰和硫酸钛按一定配比加水溶解,在搅拌下滴加氨水和双氧水,然后用氢氧化钠溶液调节pH值至12,充分反应,得到锰钛的共沉淀混合物。共沉淀混合物经洗涤后加入LiOH溶液中,混合均匀后进行水热合成反应,最后再经焙烧制备出钛掺杂锰氧化物锂离子筛前驱体。

将锂离子筛前驱体在盐酸溶液中进行酸浸洗脱实验,酸浸数小时后取上清液,分别用原子吸收分光光度计测量溶液中Li+和Mn2+的含量,用可见分光光度计测定Ti4+的含量,计算锰的溶损率。将经过酸浸的锂离子筛浸入锂溶液中,搅拌24 h后取上清液,测定其中Li+的浓度,计算公式(1)计算离子筛样品对Li+的吸附量,考察该离子筛在不同条件下的吸附量。

(1)

式中:q——每克锂吸附剂吸附Li+的量,mg/g;C0——Li+的起始浓度,mg/L;Ct——时间t时的Li+的浓度,mg/L;V——溶液的体积,L;m——吸附剂的质量,g。

由公式(2)计算锂和锰的溶出率。

(2)

式中:Ri——金属i的溶出率;Ci——i在上清液中的浓度,mg/L;V——上清液的体积,L;ms——前驱体的质量,g;mi——i在原始样品的含量,mg/g。

3 实验结果及讨论

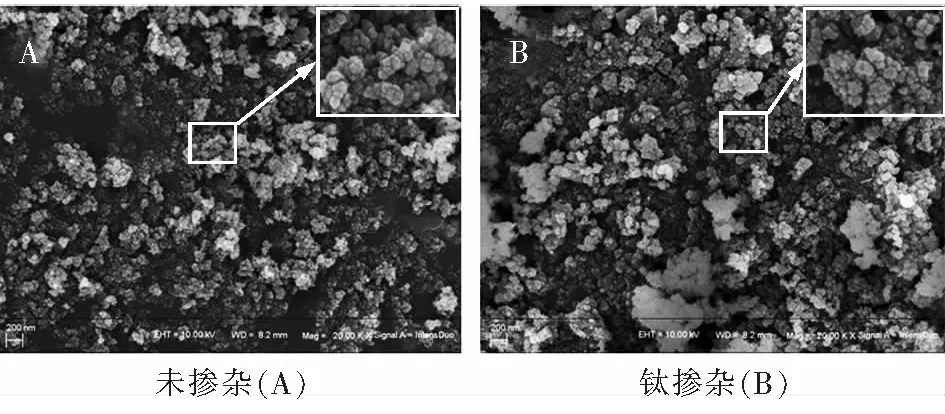

3.1 离子筛微观形貌分析

考察钛掺杂对锰氧化物锂离子筛微观形貌的影响,分别对钛掺杂和未掺杂的离子筛样品进行SEM分析,如图1所示。

图1 未掺杂(A)和钛掺杂(B)的离子筛SEM图Fig.1 SEM Charts of undoped(A) and Titanium doped(B) ion sieves

从图1可以看出,通过共沉淀—水热法合成出的未掺杂和钛掺杂的锂锰氧化物离子筛的微观形貌均呈颗粒状,且颗粒之间存在较多的空隙,这有利于离子的嵌入和迁出,这说明掺杂一定量的钛对锰氧化物锂离子筛的微观形貌影响较小。

3.2 离子筛物相分析

考察钛掺杂对锰氧化物锂离子筛晶型的影响,分别对钛掺杂和未掺杂的离子筛样品进行XRD分析,如图2所示。

图2 未掺杂(A)和钛掺杂(B和C)锂锰氧化物离子筛的XRD图谱Fig.2 XRD Spectra of undoped(A) and Titanium doped (B and C) Lithium Manganese Oxide ion sieves

从图2可以看出,未掺杂的锂锰氧化物离子筛(图A)具有典型尖晶石型Li1.6Mn1.6O4的特征峰。与之相比,钛掺杂的离子筛前驱体(图B)未显现其它特征衍射峰,说明少量钛掺杂并未改变其晶型,仍呈典型尖晶石型结构;经过酸浸得到的离子筛(图C)同样具有相似的尖晶石型的特征衍射峰,峰强度略有降低,可能是在酸浸过程中锰的少量溶损所致。

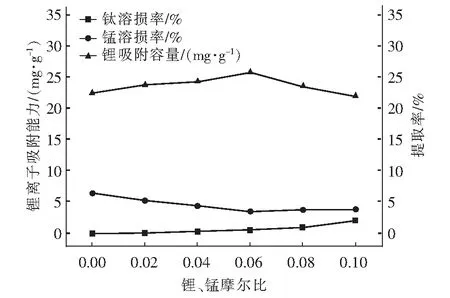

3.3 钛掺杂量对锂锰氧化物离子筛性能的影响

考察钛掺杂量对离子筛酸浸过程钛和锰溶损率及对锂吸附容量的影响,如图3所示。

图3 离子筛酸浸过程钛和锰溶损率及吸附量与钛的掺杂量的关系Fig.3 The relationship between the solubility and adsorption of titanium and manganese and the doping amount of titanium in the acid leaching process of ion sieve

从图3可以看出,与未掺杂的离子筛相比,掺杂少量钛的锂锰氧化物离子筛可适当提高锂的吸附容量,当n(Ti) ∶n(Mn)为0.06时,具有最佳的锂吸附量25.8 mg/g。当n(Ti)∶n(Mn)<0.06时,酸浸过程离子筛中锰的溶损率随钛掺杂量的增大明显降低;当n(Ti)∶n(Mn)>0.06时,锰溶损率变化较小,趋于稳定。而钛Ti本身的溶损率随掺杂量的增大逐渐增大。综上可见,锂锰氧化物离子筛中掺杂一定量的钛,可有效降低锰的溶损率,最佳掺杂比例是n(Ti)∶n(Mn)为0.06。

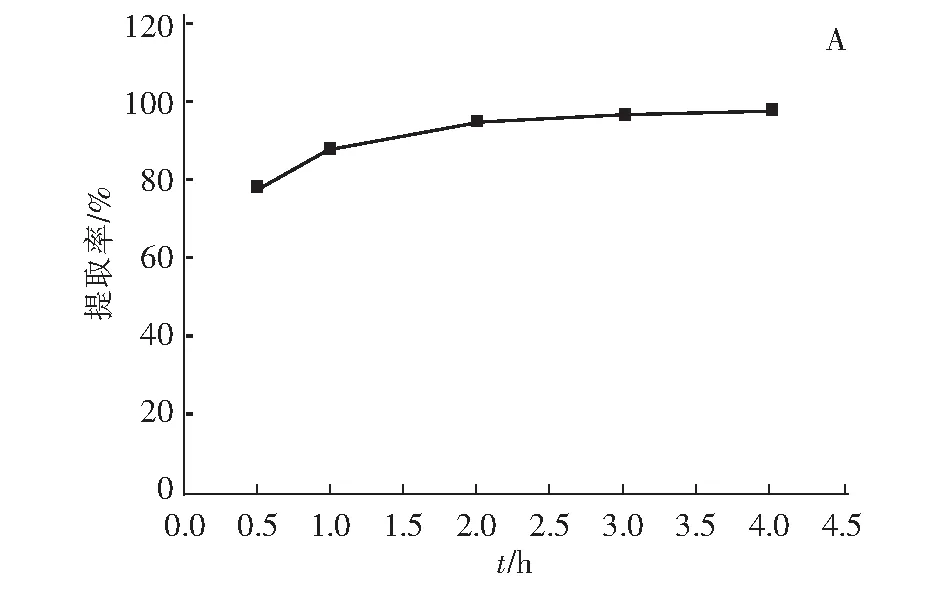

3.4 酸浸洗脱时间对离子筛性能的影响

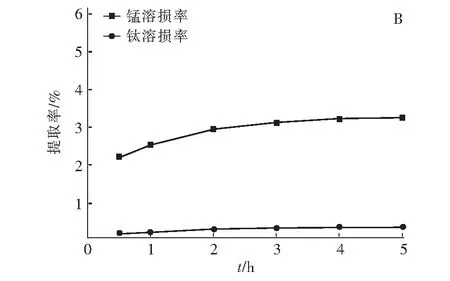

考察离子筛在酸浸洗脱过程中,酸浸时间对Li+的溶出率和离子筛的锰和钛溶损率的影响,如图4所示。

图4 Li+的溶出率(A)、钛和锰溶损率(B)与酸浸时间的关系Fig.4 The relationship between the dissolution rate of Li+(A), titanium and manganese(B) and acid leaching time

从图4(A)可以看出,在酸浸2 h后锂的溶出率已达到95%左右,随着酸浸时间的延长,锂的溶出率趋于稳定。从图4(B)可以看出,酸浸2 h后,锰溶损率和钛溶损率分别为3.0%和0.35%,随着酸浸时间的延长,钛的溶损率趋于稳定,锰的溶损率略有提高。由此可知,当酸浸时间为2 h时,具有相对最佳的锂溶出率、钛和锰的溶损率,可视为最佳的酸浸洗脱时间。

3.5 钛掺杂锂锰氧化物离子筛对不同离子的选择吸附性能

分别取离子筛质量W=1.0 g放入体积V=1 L配制初始浓度C0=0.04 mol/L的Li+、Mg2+、Na+、K+溶液进行吸附实验,检测达到平衡后的浓度Ce,检测饱和吸附量Qe,计算分配系数Kd,如表1所示。分配系数Kd=(C0-Ce)·V/(Ce·W)。

表1 对四种不同离子的吸附测试数据Tab.1 Adsorption test data for four different ions

由表1可以看出,钛掺杂的锂锰氧化物离子筛对相同浓度的Li+、Mg2+、Na+、K+四种离子的饱和吸附量可知对Li+具有最大的饱和吸附量。计算的四种离子Li+、Mg2+、Na+、K+的分配系数可知Li+>Mg2+>Na+>K+,由此可以看出钛掺杂的锂锰氧化物离子筛对Li+具有最优的选择吸附性。

4 结论

1)采用共沉淀—水热合成法制备出钛掺杂的尖晶石型锰氧化物锂离子筛。与未掺杂的锂锰氧化物离子筛相比,少量钛掺杂未改变其微观形貌和物相结构。

2)对锂锰氧化物离子筛中进行有效的钛掺杂可降低洗脱过程中锰的溶损率。当掺杂比例为n(Ti) ∶n(Mn)=0.06,钛掺杂的锰氧化物锂离子筛具有最佳的吸附量(25.8 mg/g)。

3)当酸浸洗脱时间为2 h时,钛掺杂锰氧化物锂离子筛具有相对最佳的锂溶出率、锰的溶损率和钛的溶损率。

4)对于相同浓度的Li+、Mg2+、Na+、K+四种离子来说,钛掺杂的锂锰氧化物离子筛对Li+具有最优的选择吸附性能,对Li+的最大饱和吸附量为19.65 mg/g和最佳分配系数可达2 352.90 mL/g。