35 kV串联灭弧防雷间隙的熄弧特性研究*

2019-08-19刘宝全毕晓蕾张长秀

姜 辉,刘宝全,毕晓蕾,高 剑,张长秀

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266071)

0 前言

石化企业架空线路的雷击跳闸率占全部跳闸事故的40%~70%。石化企业分布广泛,多分布在山区及沿江沿海地区,且污秽程度高。石化装置具有连续生产的特殊性,对连续供电的可靠性和质量要求较高,雷击跳闸事故可能引起较为严重的二次事故。因此,开展针对石化企业的线路防雷理论和技术研究很有必要。

常规的线路防雷措施,例如架设避雷线,降低杆塔接地电阻、提高线路绝缘水平等[2-4],均是基于“拦截型”防雷理念设计,成本高,难度大,可靠性低。而传统避雷器不仅成本较高,而且存在阀片时滞导致残压飙升、阀片散热性能较差导致热击穿高发、通流容量小等固有缺陷,也使其难以保障电网的输电安全。国际上经常采用的“疏导型”并联间隙,也存在缺乏熄灭工频续流电弧能力、电极间距会因灼烧变大进而导致绝缘配合失效、降低线路整体绝缘强度等缺陷[5-13]。

为解决上述难题,提出一种多间隙自熄弧避雷器,通过灭弧间隙串联组成的一种新型“疏导型”防雷间隙。当雷电流击穿灭弧装置时,灭弧室内温度迅速上升,产生高压气流将电弧喷射出去,实现对电弧的多点截断。

1 串联灭弧防雷间隙的工作原理

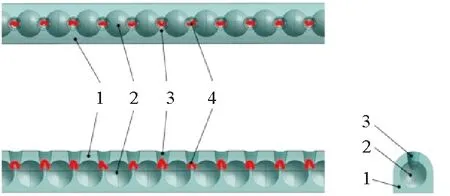

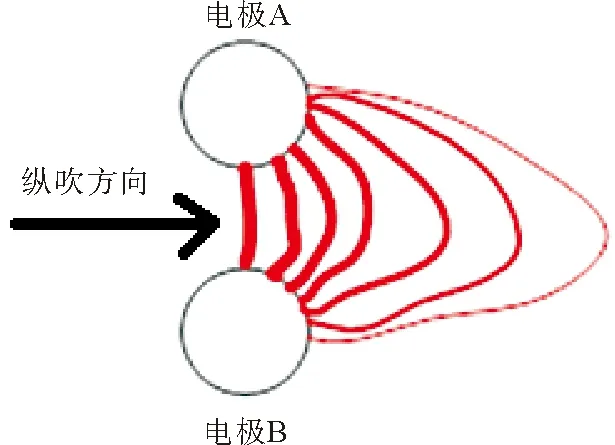

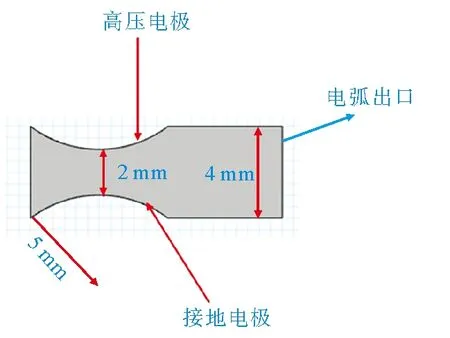

图1是串联灭弧防雷间隙结构示意,该结构主要由硅橡胶、球形电极、灭弧室、电弧喷口组成。串联灭弧防雷间隙根据电压等级的不同由一个或多个单元串联而成,每个单元由一个纯空气主间隙和灭弧间隙串串联组成。灭弧间隙串是由硅橡胶内的多个金属球电极组成的,两电极之间为灭弧室。串联灭弧防雷间隙结构并联于输电线路绝缘子两端,当架空高压线遭到雷击时,在绝缘子两端产生高电压,当高电压大于盘式串联灭弧防雷间隙电压保护水平值而低于绝缘子的放电电压时,间隙串中间隙击穿,形成导通回路,将雷电流引入地下。随后,工频续流电弧流过间隙串结构的灭弧室,电弧高温使灭弧室气体温度急剧上升,进而向电弧喷口涌出,最终通过横吹方式使电弧熄灭,见图2。这种串联灭弧防雷间隙实现了对架空高压线与地之间的工频续流电弧进行熄灭,保证供电安全可靠性。

1.硅橡胶;2.球形电极;3.灭弧室;4.电弧喷口图1 35 kV串联灭弧防雷间隙内部微结构

图2 灭弧间隙吹弧示意

2 数学模型

基于磁流体动力学(MHD)理论,假设电弧间隙内部离子遵守Navier-Stokes方程表述的质量、动量、能量守恒,建立了电弧间隙的数学模型[14-18]。

2.1 假设条件

关于内部离子状态设几条假设[19-20]:①等离子体处于局部热力学平衡(LTE)状态;②空气的热物性参数仅仅与温度有关;③电弧等离子体的流动方式为层流;④电弧等离子体起始于两个固定间距的电极间;⑤假定当空气电导率小于1时恒为1。

2.2 控制方程

根据以上假设,电弧间隙的等离子体电磁场与流场完全耦合,可同时求解Navier-Stokes方程和Maxwell方程。控制方程如下:

a)质量守恒方程

(1)

b)能量守恒方程

(2)

c)动量守恒方程

(3)

d)理想气体状态方程

p=ρRT

(4)

e)欧姆定律

J=σE

(5)

f)泊松方程

E=-▽φ

(6)

式中:ρ——密度,kg/m3;

v——速度矢量,m/s;

T——温度,K;

t——时间,s;

Cp——常压热容,J/(kg·K);

k——热传导率,W/(m·K);

kB——玻尔兹曼常数,J/K;

e——电子电荷,C;

J——电流密度,A/m2;

Qrad——总体积辐射系数;

p——压强,Pa;

I——为单位矩阵;

μ——动态黏度,Pa·s;

B——自感应磁场的磁通密度,T;

R——理想气体常数;

σ——电导率,S/m;

φ——电势,V;

E——电场强度,V/m。

2.3 耦合关系

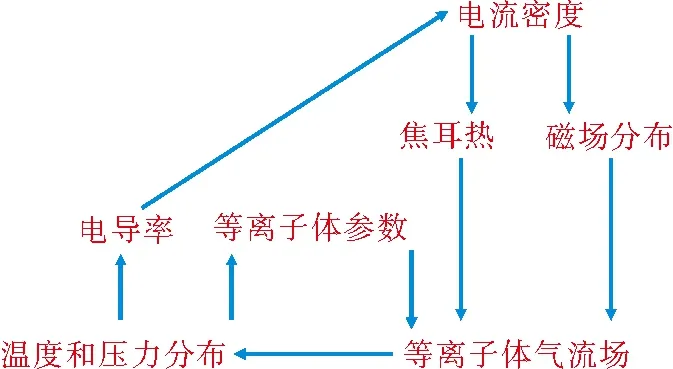

图3表达了多物理场之间的耦合关系,其中,等离子体参数(电导率、热导率、气体密度)随温度以及压强变化而变化。

图3 物理场的耦合关系

该过程可简述为:电流产生的热量和磁场作用于等离子体,使得电弧间隙的温度和压力发生变化,从而导致等离子体的参数发生变化,反作用于电流密度。

3 仿真建模

利用多物理场仿真分析软件建立了耦合多物理场的磁流体动力学(MHD)模型,建模参数与仿真设置如下。

3.1 灭弧结构

计算区域选取图1中的灭弧出口区域,具体尺寸如图4所示,仿真区域为两个球形电极中间的放电区域,球形电极间距2 mm,圆弧为球形电极表面,半径为5 mm,电弧喷出口径4 mm。

图4 仿真区域示意

3.2 多物理场设置

使用平衡放电热源模块建立电弧间隙的二维磁流体仿真模型,包括以下子模块:磁场、电流场、流体传热和层流。

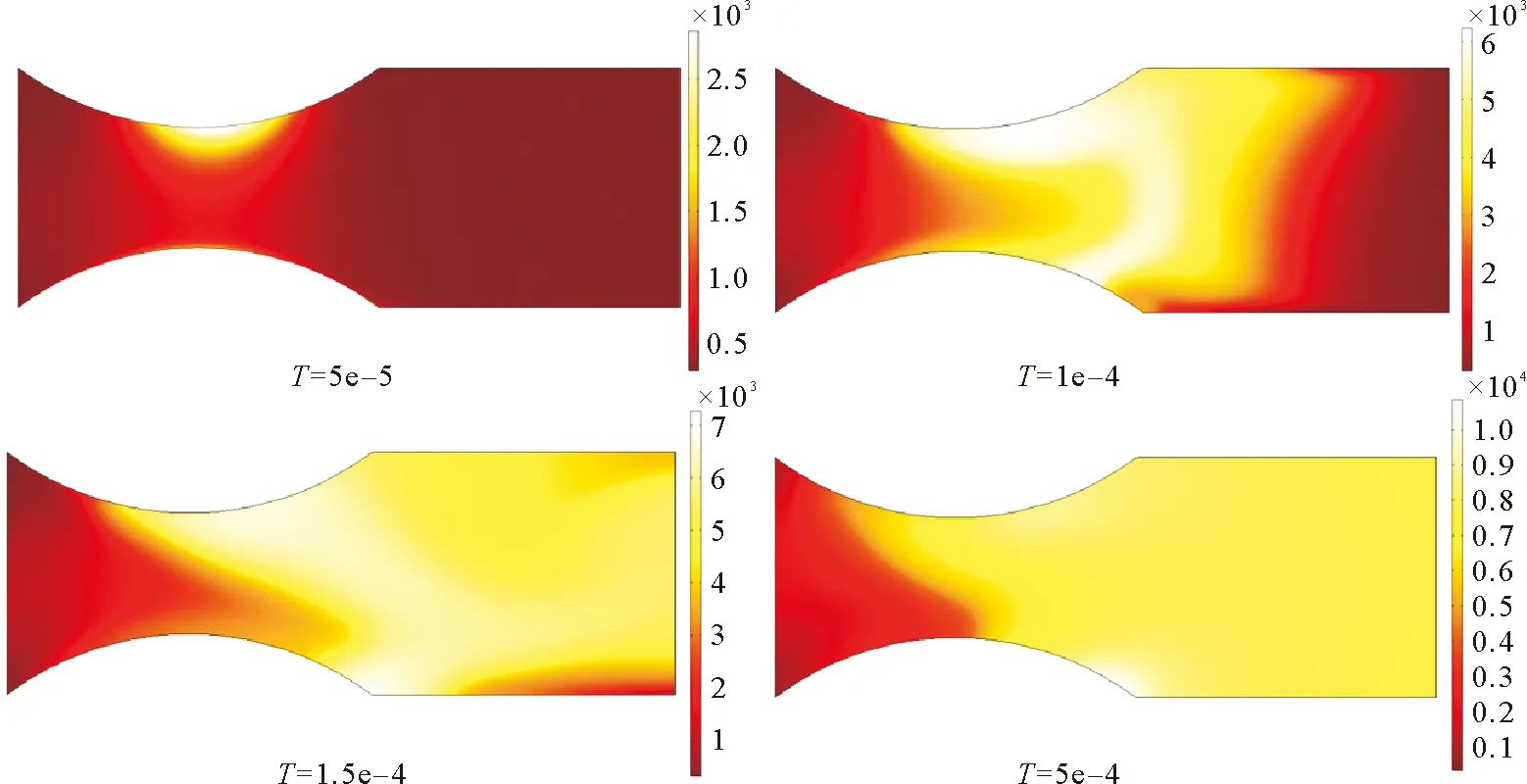

多物理场耦合设置:①整个计算域为平衡放电区域即满足LTE假设;②AB以及CD边为电极;③电流场与热场温度耦合;④磁场与流场洛伦兹力耦合;⑤流场与热场流动耦合。

3.3 边界条件

图5中AB边是高压电极;EF边为接地极;BC、DE、FA边为绝缘绝热壁;CD边为电弧出口,在COMSOL各模块中边界设置如下。

图5 仿真边界示意

a)电流场。AB:电流密度

(7)

式中:I——电流的幅值,A;

r——电极半径,m;

e——初始电流密度,A/m2;

Br——根据不同电流值设定的常数;

Rc——电弧可能在极板间燃烧的最大半径,m。

FE:接地。

b)层流。AB:层流入口,压强边界;CD:层流出口,出口压强1个大气压;其余边界设置为无滑移壁。

c)热场。CD:热量流出边界。

4 计算结果

基于上述模型,计算了电弧间隙电导率的分布情况,及调整电极半径、间距时温度与电导率的变化情况。

4.1 电导率分布

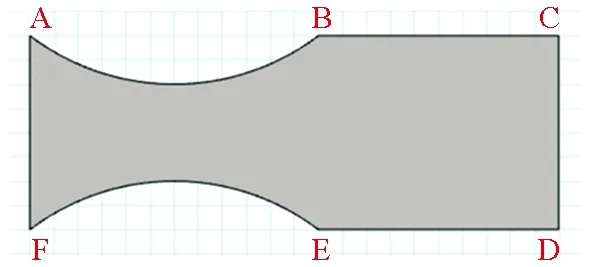

图6为电弧间隙电导率在不同时刻的分布情况。

串联间隙通入电流后,t=5×10-5s时,由于电弧能量使间隙内空气电离,并且受热膨胀,腔体内气体离子开始向腔体出口处移动,这个过程中,腔体离子体电导率由小变大,电弧路径拉伸变长。t=1.5×10-4s后续几个时刻仿真结果显示,腔体内温度逐渐升高,活跃离子区域逐渐变大,这个过程中,在离子体电导率变大、电弧路径变长、电弧通道电阻变大等因素的共同作用下,电弧能量由腔体出口喷出,电弧最终难以维持燃烧状态,最终熄灭。

图6 电弧间隙电导率分布

4.2 电极半径、间距变化

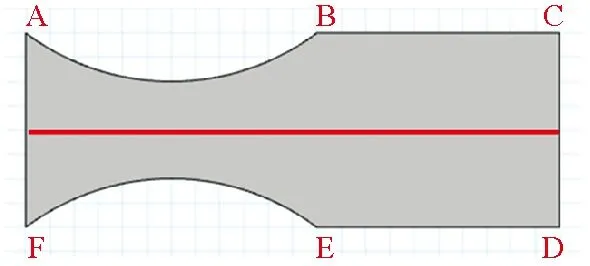

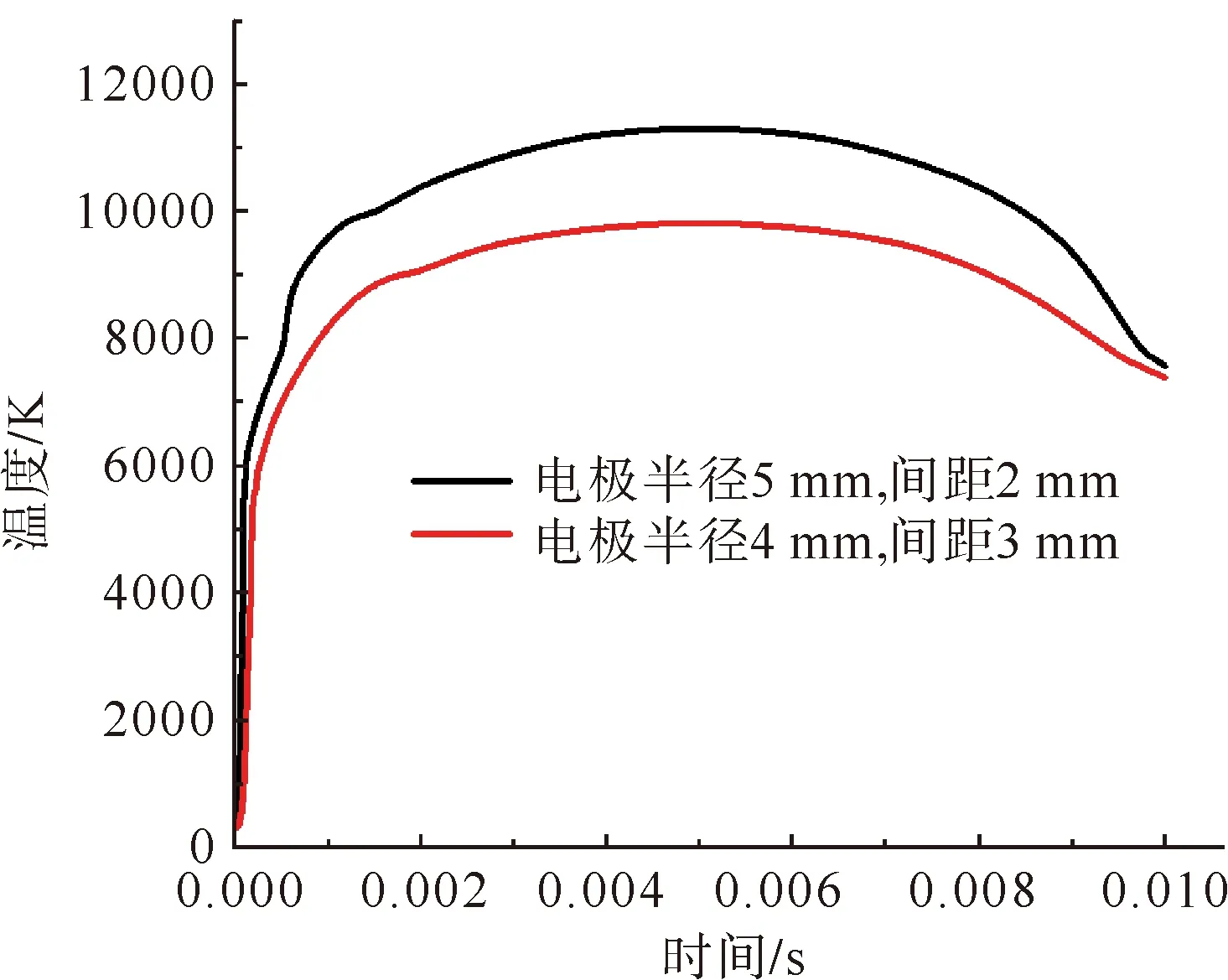

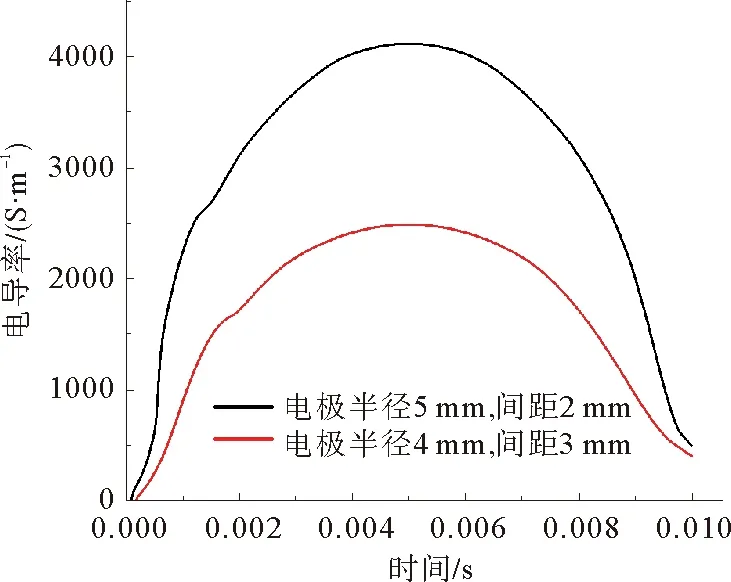

绘制了将电极半径调整为4 mm、间距为3 mm时,图7中心轴线上温度及电导率幅值随时间变化的曲线,并与调整前的结果进行对比,见图8、图9。

图7 中心轴线示意

图8 中心轴线上不同电极半径下温度幅值随时间的变化曲线

从图8、图9中可见,在0.001~0.002 s附近,电极半径调整前后温度及电导率均存在1个下降阶段,体现了腔体内电弧的建立、发展、熄灭过程。另外,电极半径减小、极间距增大,会使吹弧时刻延后,灭弧性能降低。

5 灭弧试验

5.1 试验过程

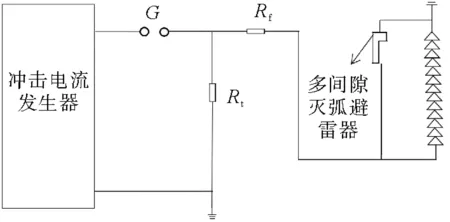

试验所用电流波形为8/20 μs,最大允许幅值为40 kA。搭建的35 kV防雷间隙电弧截断试验回路如图10所示,对35 kV串联灭弧防雷间隙的灭弧性能进行测试。具体步骤如下:①充电电压选择80 kV,保证冲击电流能够击穿间隙串;②减少冲击电流发生器并联回路电容数量,以便可在40 kA及以下范围进行电流调节;③架设相机,选择慢门模式;④开展冲击耐受试验,记录试验数据。

图9 中心轴线上不同电极半径下电导率幅值随时间的变化曲线

G—隔离间隙;Rf—波前电阻;Rt—半峰值电阻图10 串联灭弧防雷间隙电弧截断试验回路

5.2 试验结果

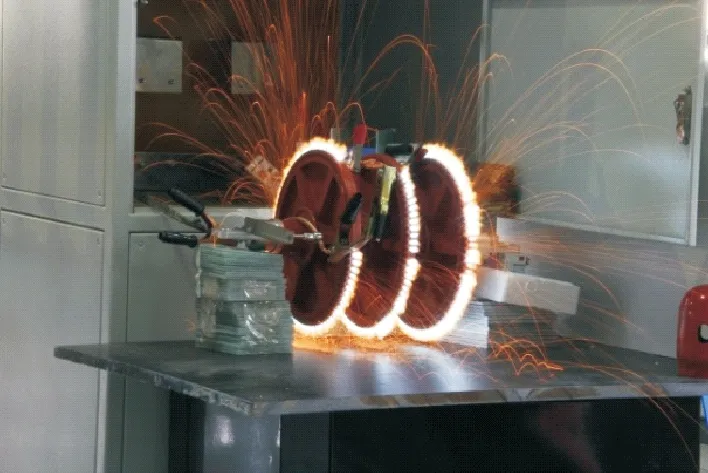

拍摄到的串联灭弧防雷间隙电弧截断过程见图11。从图中可以看出试验产生了强烈的横向冲击电弧,这是由于电弧进入灭弧室时使得灭弧室中的空气膨胀而产生高速气流作用于电弧,将电弧喷出灭弧室。

图11 串联灭弧防雷间隙电弧截断过程

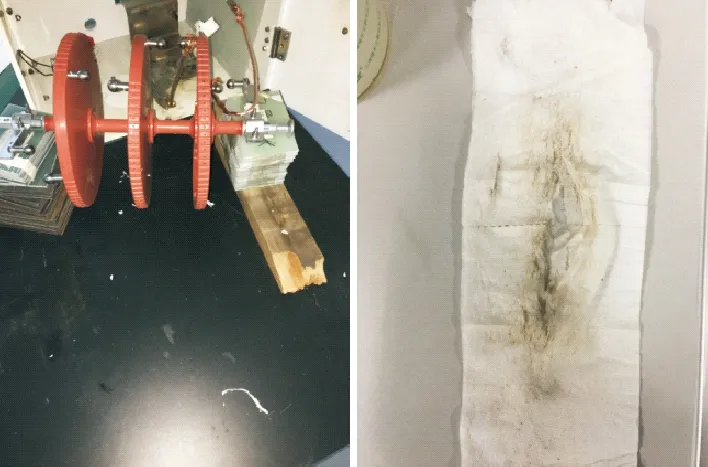

图12、图13分别为试验前后效果对比,可以看出试验前缠绕在间隙串灭弧口外的胶纸由于电弧冲击而完全解体,放置于下方的纸巾留有明显电弧喷射产生的烧蚀痕迹。从而验证了串联灭弧防雷间隙喷射电弧具有一定物理冲击能量。

图12 冲击电流放电前布置

图13 放电试验后情形

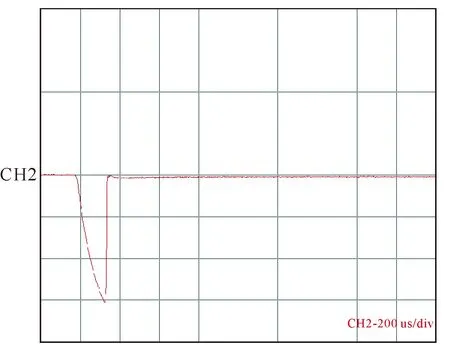

电弧电流波形如图14所示,电弧熄灭时间为t=0.16 ms,且没有重燃。

6 结论

a)利用多物理场仿真分析软件建立了耦合多物理场的MHD模型,使用其中的平衡放电热源模块建立电弧间隙的二维磁流体仿真模型,包括磁场、电流场、流体传热和层流等模块。计算了电弧间隙电导率的分布情况,及调整电极半径、间距时温度与电导率的变化情况。

图14 电弧电流击穿波形

b)串联腔体结构具有自行灭弧能力。仿真结果验证了腔内离子体电导率由小变大,电弧路径拉伸变长的过程,反映了电弧的建立、发展、熄灭过程。电弧截断试验验证了串联灭弧防雷间隙电弧喷射过程具有物理冲击能量。

c)串联腔体结构能够保证电弧快速熄灭且不再重燃。仿真结果显示电弧主要燃烧阶段为电流输入之后0.05~6 ms之间,电弧完全熄灭时间为10 ms;电弧截断试验结果显示电弧熄灭时间为0.16 ms。仿真和试验结果存在较大差异,仿真计算条件的设置有待后续完善。