基于AnsysWorkbench的汽车驱动桥壳分析与优化

2019-08-17钟云耀

钟云耀

(茂名职业技术学院,广东 茂名 525000)

驱动桥壳承受汽车大部分重量,承担各种冲击力和力矩,固定和保护驱动桥壳内的零部件如主减速器、差速器和半轴等[1]。驱动桥壳应有足够的强度和刚度且质量较小,对驱动桥壳进行应力、变形分析及优化,具有非常重要的意义。

过去进行驱动桥壳设计时,往往采用类比方法,对已有产品加以改进,然后进行试验、试制造,这使得生产周期延长、设计成本增加,而且生产出来的产品往往质量过大[2]。

1 驱动桥壳评价指标分析

根据国家标准,驱动桥桥壳垂直弯曲刚性试验评估指标为:满载轴荷时每米轮距最大变形不超过1.5mm,垂直弯曲静强度试验评估指标为[3]

式中:Kn为垂直弯曲破坏后备系数,Kn>6为合格;Pn为垂直弯曲破坏荷载,N;P为满载轴荷,N。而驱动桥桥壳垂直弯曲失效载荷可用桥壳应力值是否达到材料的屈服强度极限值所对应的载荷代替。因此式(1)可转化为:

式中:σ为Kn=6时垂直载荷下桥壳弯曲应力,Pa;σs为材料的屈服强度极限,Pa。

2 基于AnsysWorkbench的驱动桥壳有限元静力分析

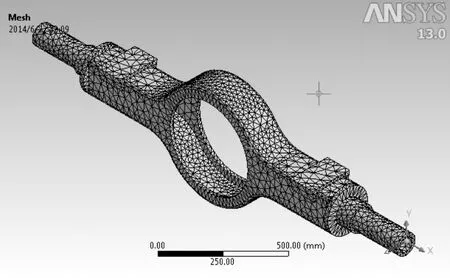

驱动桥壳基本尺寸参数如下:壁厚16mm,轮距1830mm,板簧距1040mm。在SiemensNX软件中建立三维模型并导入AnsysWorkbench进行网格划分,得到有限元模型,共生成25611个节点,12987个单元,如图1所示。

图1 驱动桥壳有限元模型

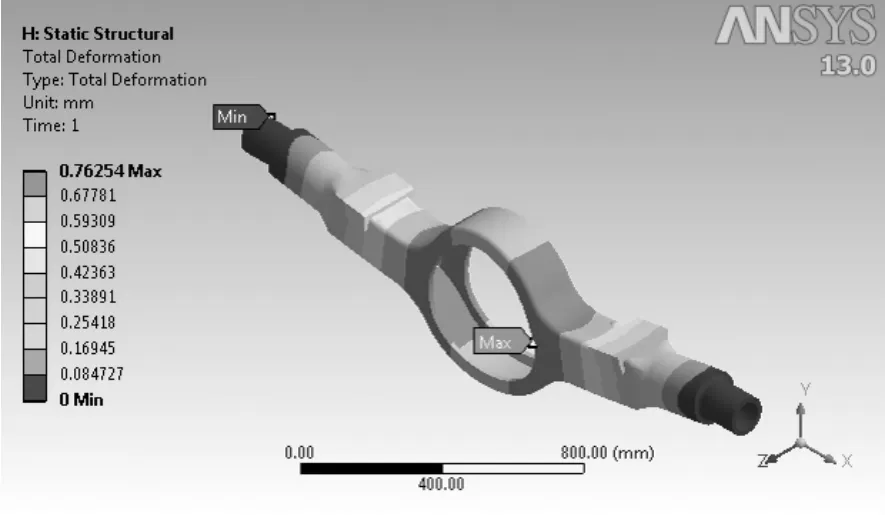

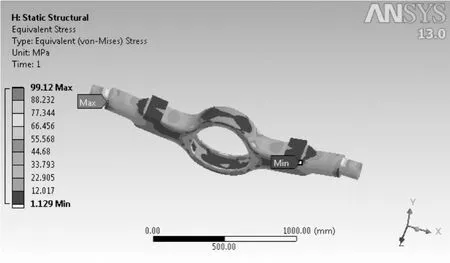

施加满载轴荷求解,得到桥壳的等效位移云图和应力云图,如图2和图3所示。位移较大区域出现在两板簧座之间区域,最大变形量为0.763mm每米轮距变形量为0.462mm,远小于1.5mm,桥壳满足刚度要求。如图3所示,应力集中出现在半轴套管与桥壳本体连接处,最大应力为82.435MPa,应力较大区域位于半轴套管与桥壳本体连接处及板簧座和中间凸包之间的过渡区域,其他区域应力较小。材料的屈服极限为610MPa,所以该驱动桥壳的后备系数为Kn=7.3>6。桥壳设计较保守,造成材料浪费,可以在保证强度和刚度的条件下对其进行优化,以减轻桥壳质量。

图2 等效位移云图

图3 应力云图

3 驱动桥壳优化

以桥壳厚度为变量参数,分别选取15mm,14mm和13mm为设计变量。经AnsysWorkbench计算分析,质量、最大应力、变形量变化如图4、图5所示。随着桥壳壁厚减小,桥壳质量减轻,桥壳的最大等效位移增大,最大应力也呈现增大的趋势,当桥壳厚度为14mm时,其应力分布云图和等效位移云图如图6和图7所示,Kn=6.154>6,符合国标要求,轻量化最优。优化后,质量为126.44kg,减重11.8kg,达到轻量化效果。优化前后具体比较见表1。

图4 桥壳质量、最大应力和最大位移变化情况

图5 桥壳质量、最大应力和最大位移变化关系

图6 优化后应力云图

图7 优化后等效位移云图

表1 优化前后的比较

4 结 语

基于有限元分析软件AnsysWorkbench对驱动桥壳进行了满载轴荷下的垂直弯曲强度和刚度计算,通过对桥壳厚度进行优化分析,结果表明,优化后该型驱动桥壳重量减轻,且强度、刚度满足要求,为汽车零部件的轻量化设计提供了指导。