超超临界机组锅炉高温再热器泄漏原因分析

2019-08-15宫伟基

宫伟基

摘 要:通过对某超超临界机组锅炉高温再热器泄漏原因进行分析,通过蠕胀测量、壁温查阅、异物排查、氧化皮检测和取样化学成分检测、金相分析、机械性能检测,认为管圈存在氧化皮堆积,造成介质流量减少,对管壁冷却能力下降,管子发生低于相变温度的超温,组织老化,析出σ相,碳化物长大,抗拉强度下降,引起长时过热爆管。

关键词:高温再热器;泄漏;分析

中图分类号:TK229.2 文献标识码:A 文章编号:1671-2064(2019)12-0178-02

1 设备概况

某超超临界机组三大主机均由东方电气集团设计制造,配置单炉膛锅炉,前后墙对冲低NOX旋流燃烧,锅炉型号DG3033/26.15-Ⅱ1,2012年12月投产,至2016年4月7日,累计运行2万小时。高温再热器布置于高温过热器后的水平烟道内,共74屏,每屏16管圈,管屏呈U型,外3圈为HR3C材料,其余入口管段材质为TP347HFG,出口段材质为SUP304H。

2 泄漏情况

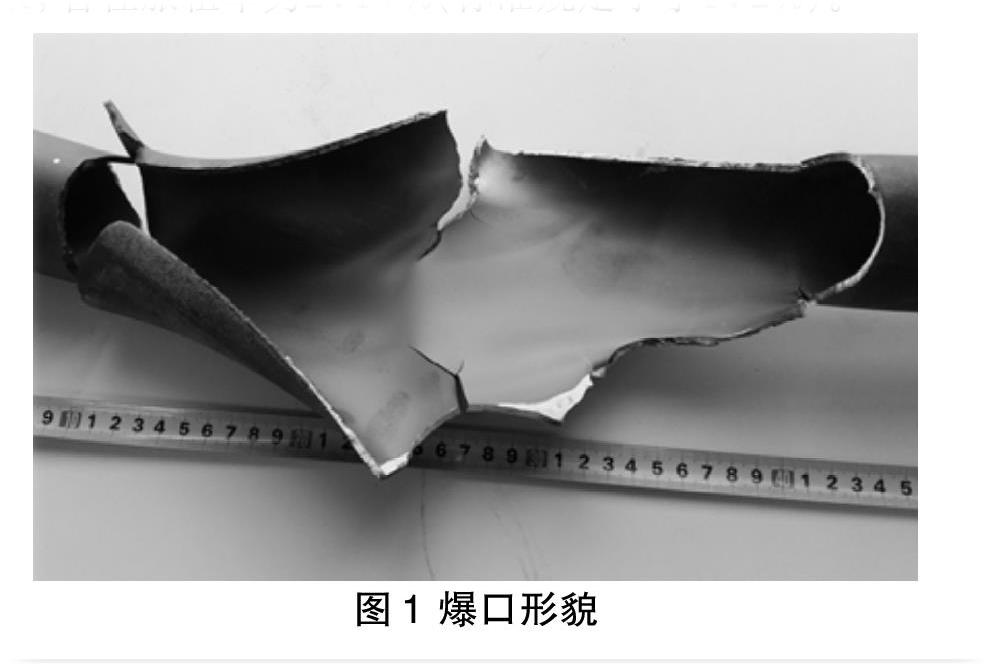

2016年4月7日,#1机组四管泄漏检测装置报警。现场检查,判断高再受热面泄漏。停炉检查发现高再左数第40屏外数第13根管圈(简称40-13,下同)在高再出口距顶棚约1.2m处(SUPER304H φ50.8×3.5)发生爆管,爆口长度约300mm,最大开度140mm,爆口处管段发生严重变形,爆口处管子壁厚减薄不明显,爆口边缘存在沿管子轴向的氧化皮开裂,爆口附近管径胀粗,如图1。

3 检查及取样检验

3.1 蠕胀测量情况

爆管附近处管径胀粗量为4.52%。距离爆口1m处的管径管径胀粗量为2.4%(标准值小于4.5%)。

对高再出口左数22至58管排全面外观检查并测量蠕胀,除40-13管圈爆口附近外,其余管子未发现明显胀粗现象。

对40-13管圈出口异种钢接头进行检查,SUPER304H侧直径为50.9mm,未发生明显蠕胀现象。T92侧管子氧化皮较厚,管子颜色发黑,直径为51.9mm,存在明显的蠕胀现象,管径胀粗率为2.17%(标准规定小于1.2%)。

3.2 壁温查阅情况

查阅高再左数第40屏自2016年1月至2016年4月时间段内壁温曲线,壁温测点测点均未超过620℃,未出现过壁温超限值现象。

3.3 异物排查情况

自高再40-13和40-12入口管对40屏入口小集箱进行了内窥镜检查,未发现异物。将高再40-13爆口管整圈割下,检查管内及弯头处,未发现异物。高再入口大联箱及小联箱2014年10月已进行全面检查,存在异物的可能性较小。

3.4 氧化皮检测情况

对高再所有管屏前后弯头进行了氧化皮检测,并对检测值最大的4根管子割管验证,前弯头氧化皮堆积量均未超过管径的1/3。

#1炉先后于2014年3月、2015年10月对高再全部弯头进行了氧化皮检测,历次检测均未发现40-13管圈弯头存在氧化皮堆积现象,该管圈未进行过氧化皮清理工作。

3.5 近期锅炉启停情况

查阅2016年1月28日停机历史曲线,停机后闷炉时间为72小时,72小时后强制通风。闷炉时间符合反措要求。

查阅2016年02月16日锅炉启动历史曲线,冲转前机组汽温温升率为0.77℃/min,冲转至锅炉转干态阶段,汽温温升率分别为0.28℃/min、0.33℃/min。小于锅炉厂的要求标准值1.5℃/min。

3.6 取样检验结果

3.6.1 化学成分检测

对泄漏管进行化学成分检测,发现高再40-13材质(SUPER304H、TP347HFG)符合标准要求。

3.6.2 金相检验

(1)40-13。1)出口段爆口SUPER304H管金相组织为奥氏体、碳化物和析出σ相,碳化物尺寸较大,如图2。2)出口段爆口下300mm处SUPER304H管向火面金相组织为奥氏体、碳化物和析出σ相,碳化物尺寸较大,弥散分布;背火面金相组织为氏体、碳化物,碳化物弥散分布,如图3。3)出口大包T92管金相组织为回火马氏体和碳化物,马氏体位向分散,碳化物颗粒弥散分布,晶界上的碳化物颗粒较大,老化级别3-4级,如图4。4)入口段SUPER304H管金相组织为奥氏体、碳化物,晶界上碳化物较大,如图5。

(2)40-12。1)出口段SUPER304H管金相组织为奥氏体、碳化物,个别碳化物尺寸较大,主要沿晶界分布;2)入口段TP347HFG金相组织为奥氏体、孪晶和碳化物。

3.6.3 硬度检验

40-13根出口段(大包SA-213T92)布氏硬度值为HB183、183、180、176、173,平均值HB179;DL/T438-2009《火力发电厂金属技术监督规程》规定:SA-213T92硬度值为180-250HB,左数第40排外数第13根出口段(大包SA-213T92)布氏硬度值低于下限。

3.6.4 机械性能试验

对40-13泄漏管及附近管段取样进行机械性能试验,结果如表1。

由表中数据可见,40-13爆口上管段(SUPER304H)向火面抗拉强度接近标准下限,T92管抗拉强度低于标准要求,其余管段抗拉强度符合标准要求。

4 原因分析

(1)综合以上各项检查、检验结果,排除了管材质量因素,泄漏原因确定为长时过热爆管。(2)因胀粗及爆管仅发生在高再40-13管上,其它管未发现过热及超温现象,排除了烟温高及设计因素造成的爆管,确定爆管是因蒸汽侧流量低导致。(3)导致蒸汽侧流量低的可能原因有:氧化皮堵塞或异物堵塞。1)异物堵塞。对高再40-13爆口管及入口联箱用内窥镜进行了检查,未发现异物;炉内管系在割管后检查亦未发现异物,但因爆口较大,若管内有异物不排除被蒸汽吹走的可能性。2)氧化皮堵塞。发生爆管的40-13管圈在历次氧化皮检查中均未有氧化皮堆积现象的记录,未进行过割管清理氧化皮工作,分析该管圈在泄漏之前可能发生了氧化皮堆积,但未完全堵塞管圈,从而导致管系长时过热。

综上所述,通过全面排查后分析本次爆管的原因为:

40-13管圈存在氧化皮堆积,造成介质流量减少,对管壁冷却能力下降,管子发生低于相变温度的超温,组织老化,析出σ相,碳化物长大,抗拉强度下降,引起长时过热爆管。

5 建议

增加高再40-12、40-13出口管壁温测点,運行中加强对壁温的监视。恢复屏过区域IK01-IK10长吹灰器运行,提高屏过受热面吸热量,降低炉膛出口温度,以降低再热器减温水的投入量。提高氧化皮检测频次,利用检修机会,对高再进行全面的氧化皮检测,发现氧化皮沉积量超标,及时加以清除。

参考文献

[1] 电力行业电站金属标准化技术委员会.18Cr-8Ni系列奥氏体不锈钢锅炉管显微组织老化评级标准:DL/T 1422-2015[S].北京:中国电力出版社,2014.

[2] 张磊.超超临界机组锅炉后屏过热器泄漏原因分析和处理[J].热力发电,2008,37(3):43-44.

[3] 张成.火电厂高温过热器泄漏原因分析及防范[J].江西电力职业技术学院学报.2015,(1):19-21.