某航空发动机涡轮盘定寿研究

2019-08-15詹禄禄

詹禄禄

摘 要:目前,我国大多数在役航空发动机采用整机总寿命和翻修间隔期进行寿命控制,这种控制方法不能真实地反映盘、轴类零件使用中所经历的低循环疲劳—发动机关键零件的主要失效原因,所以对关键件定寿是非常有必要的。本文詳细阐述了关键件定寿的方法,并用安全寿命法确定了某发动机涡轮盘的安全循环寿命及小时寿命。

关键词:关键零件;涡轮盘;安全循环寿命

中图分类号:V231.91 文献标识码:A 文章编号:1671-2064(2019)12-0057-02

目前,我国大多数在役航空发动机采用整机总寿命和翻修间隔期进行寿命控制,其中翻修间隔期又以工作小时数和日历期寿命表示,当这二者之一达到设计值时,发动机将返厂修理。这种控制方法不能真实地反映盘、轴类零件使用中所经历的低循环疲劳—发动机关键零件的主要失效原因,不能准确反映发动机寿命消耗。而国外为了确保飞行安全,典型的寿命控制方法是同时控制发动机翻修寿命和关键零件的允许使用寿命[1-2]。

关键件定寿,包括分析零部件工作环境、计算在该环境下使用的零部件寿命、对有代表性的零部件开展循环试验、基于材料性能分散度和安全裕度考虑批准确认零件寿命的全过程。目前关键零部件定寿的方法主要有安全寿命法、数据库法、损伤容限法和因故退役法四种[3],本文根据安全寿命法对某发动机涡轮盘的寿命进行确定。

1 盘类零件定寿

使用“安全寿命法”确定盘类零件预定安全循环寿命。通过建立零件不同特征部位应力分析的有限元模型,以及试验载荷分析,进行发动机状态的应力分析,来确定轮盘的关键部位和标准循环;设计试验组件,确定试验参数,对试验状态下轮盘进行应力分析,计算各部位的应力系数;按照英军标Def Stan00-970-11中应力范围要求确定试验方案,并据此编制试验大纲,进行试验;根据试验结果用“安全寿命法”确定轮盘的预定安全循环寿命,结合综合换算率得出轮盘的飞行小时寿命。

2 某发动机涡轮盘定寿

某发动机涡轮盘见图1,材料是镍基高温合金GH698,采用的是真空感应+真空自耗的熔炼工艺,有一个中心孔及6个螺栓孔。涡轮转子的最大转速为17626r/min。

(1)涡轮盘标准循环转速为17626r/min,根据应力分析结果,关键部位为轮盘的中心孔和螺栓孔。

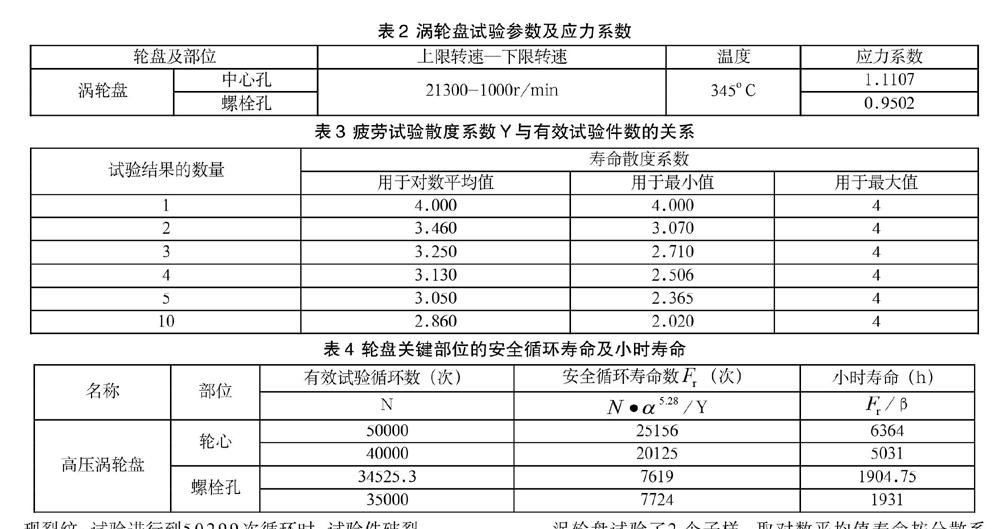

(2)经过温度场测量后,对通过理论分析得到的瞬态温度载荷进行了修正,通过应力分析得到涡轮盘关键部位的标准循环,见表1。

(3)疲劳试验方案。涡轮盘试验时,提高试验转速、并将工作叶片作为配重叶片,试验组件见图2,根据选取的试验参数,并考虑温度对材料性能的影响,可计算得到轮盘的应力系数,见表2,应力系数合理,可按此试验参数进行试验。

(4)试验结果。涡轮盘低循环疲劳试验共试验了2个轮盘。第1个盘试验进行到50000次循环时,使用着色检查方法对试验件进行了表面裂纹检测(螺栓孔未检查),未见裂纹,试验进行至51788次循环时,试验件破裂。第2个轮盘试验进行到35000次循环时进行分解,荧光检查无裂纹;试验进行到40000次循环时进行分解,荧光检查发现3个螺栓孔出现裂纹;试验进行到50299次循环时,试验件破裂。

(5)预定安全寿命确定。按照英军标Def Stan00-970,轮盘类零部件使用“安全寿命法”确定其预定安全循环寿命时,考虑了应力系数,寿命散度系数Y,由试验循环数N确定关键部位的安全寿命Fr的公式为:

N为有效试验循环数,其计算原则是:

1)裂纹出现前或出现时所达到的试验循环数。该裂纹是用常规的检测方法可以检测出来的(典型的是一条0.75mm的表面裂纹)。2)用试验到破坏或出现一条长裂纹的试验循环数除以一个1.5的系数得到。3)当振动或其它环境影响,或者高应力可能导致短的裂纹扩展寿命时,应给予特殊考虑。4)Y为寿命散度系数,该数据与子样数有关,见表3。

中心孔在试验过程中均未出现裂纹,两个盘的有效试验循环数分别可取为50000,40000;对于螺栓孔,第一个盘的有效试验循环数为:

N1=51788/1.5=34525.33;

第二个盘若按轮盘破裂循环数计算,其有效循环数为:

N2=50299/1.5=33532.67<35000(不适用);

鉴于试验进行到35000次循环时,荧光检查无裂纹,进行到40000次循环时,发现裂纹。保守取见,可把N2取为35000。

涡轮盘试验了2个子样,取对数平均值寿命按分散系数Y=3.46计算,可得轮盘关键部位的安全寿命,另外通过综合换算率的研究,可得该涡轮盘的综合换算率为4,如此就得到了轮盘关键部位的小时寿命,结果详见表4。

(6)该涡轮盘的安全寿命为7619次循环/1904小时。

3 结语

(1)发动机整机寿命很大程度上取决于主要零部件的寿命,零部件定寿主要应针对包括安全关键件和任务关键件在内的断裂关键件进行,低循环疲劳是发动机关键零件的主要失效原因。(2)理清了轮盘寿命试验载荷的确定方法和程序,以往的试验常采用稳态温度场进行热应力计算,使试验结果偏于危险,本次研究利用瞬态温度场计算结合通过整机测量瞬态温度场后修正瞬态温度场计算结果的方法,给出的温度载荷使标准应力循环的制定更为合理。(3)利用安全寿命法确定了某发动机轮盘的安全寿命,为某发动机的安全使用提供了保证条件。

参考文献

[1] 美军标MIL-E-5007D.涡轮喷气和涡轮风扇发动机通用规范.

[2] 英军标DEF STAN 00-971.飞机燃气涡轮发动机通用规范.

[3] 甘晓华.现役航空发动机使用寿命和控制方法[M].航空工程进展,2010.5.