基于有限元法的六轴法兰优化设计及金属3D打印实现

2019-08-15伍贤洪

伍贤洪

(南宁职业技术学院,广西 南宁530008)

0 引言

有限元法及拓扑优化法在很多领域得到引用,大多时用于结构优化与轻量化设计。工业机器人作为当下研究和应用热点,对其结构的优化研究也在不断的发展。在应用过程中,轻量化是降低机器人质量和惯量,提高精度和稳定性,减少能量需求的重要方式,而且主要从轻质材料和结构优化上来进行改进[1]。在材料方面,大多在末端法兰或执行结构上采用铝合金等小密度材料来代替,也有采用碳纤维来搭建主体结构[2]。在结构优化方面,主要采用的方法是通过有限元来分析结构受力情况,在此基础上利用拓扑优化对结构进行重新设计,获得更优的轻量化结构,是设计过程中最常用的优化方法[3]。

黄海波、张传思等[4-5]均采用有限元分析对不同类型的机器人进行了静力分析,并进行轻量化设计,在保证强度和刚度下,减少了机器人的整体质量。经检索,以上同类研究还比较多,而对末端法兰或执行结构的研究却相对较少。

本文选用ABB某型号的六轴法兰为研究对象,由于采用的是铝合金材质,因此既适合材料轻量化,也适合拓扑优化,同时还可通过3D打印以实现新的优化结构。

1 有限元拓扑优化分析

1.1 理论基础

目前,有限元法在工程领域与科领域应用十分广泛,随着计算机软件的不断成熟发展,仿真软件的易用性和可靠性等不断增强,其中ANSYS Workbench集成了众多仿真模拟功能,拓扑优化是其中应用做多的优化分析方法之一。

拓扑优化是在给定的设计空间内,包括边界约束、载荷约束、体积约束等以寻求最佳的材料分布,其中变密度法是目前工程上最高效的优化方法[6]。其假定了密度与材料特性的非线性关系:

式中:0为实际使用材料的特性;υ为泊松比;E为材料的弹性模量。

变密度法数学模型如下[7]:

式中:Ω—设计空间;T—Ω的应力边界;ηi—单元的密度(单元体积的质量);fi—作用在初始结构上的体积力;ti—作用在初始结构上的面积力;m0—给定初始结构材料质量上限;m*—优化时指定去除材料的质量;△—优化时指定去除质量的百分比;ηi1—密度下限;J1,J2,…,Ji—优化后单元密度保持不变的单元号。

1.2 有限元静力学分析

六轴法兰结构如图1所示,法兰大端为的长方体,小端为直径φ50的圆柱,中间挖空,呈碗状,壁厚5 mm,未标注倒角为R1。材料为铝合金,其弹性模量E=720 GPa,泊松比 0.3,密度为 2 669 kg/m3。法兰小端面安装在机械手臂第六轴,大端面用于安装执行机构,使用M4螺栓连接。机械手臂的额定载荷为25 kg,法兰在工作过程中受力情况会随着手臂的不断翻转,产生的受力状况也随之变动,工件会从不同的角度施加载荷,为简化分析,本文只选用三两个极限工况进行静力学分析,即正面拉、压力与侧面拉、压力。

图1 某型号A BB机械手臂及六轴法兰模型图

(1)建模与网格划分

使用Solidworks,或DesignModeler完成实体模型建模,采用Solid95单元格,单元格大小为0.6 mm,网格划分首选四角网格进行划分。网格划分后,得到单元格131 940个,节点522 411个。生成的有限元网格如图2所示。

图2 网格图

(2)施加载荷

选取两个极限工况下的受力情况进行分析,对小端四个螺栓孔实施位移全约束,X、Y、Z三个位移值均为0,当为正面拉、压力时对大端四个螺栓孔空上、下表面采用印计面的形式施加载荷,载荷大小为250 N;当为侧面拉、压力时,对大端螺栓孔内壁施加载荷,载荷大小为250 N。如图3所示。

图3 载荷施加图

(3)分析结果

对正面加载模型进行静力学分析,得到最大应力为13.8 MPa,最大应变为0.085 2 mm,其应力及应变云图如图4、图5所示。施加正面拉、压力时,可见应力最大部位出现在大小端连接部位,应力远小于铝合金的许用应力。

图4 正面加载应力云图

图5 正面加载应力应变云图

对侧面加载模型进行静力学分析,得到最大应力为10.9 MPa,最大应变为0.071 mm。其应力及应变云图如图6所示。施加侧面拉、压力时,应力最大部位出现在螺栓孔处,应力亦远小于铝合金的许用应力。

图6 正面加载应力及应变云图

1.3 优化分析

静力分析完成后,利用ANSYSWorkbench中的拓扑优化模块,以应力为约束,体积或质量最小,从静力分析结果来看,该法兰结构具有很大的富余,有足够的空间实施轻量化优化。对静力分析中的施加约束位置和受力位置定义为不优化区域,首先对正面施载的工况分别取50%、40%、30%、25%为最小体积保留量进行拓扑优化,迭代次数为22次,迭代收敛如图7所示。优化后得到如图8所示结果。

图7 拓扑优化迭代收敛图

图8 正面加载拓扑优化结果图

然后对侧面施载的工况分别取50%、40%、30%、25%为最小体积保留量进行拓扑优化,迭代次数为15次,其中取25%拓扑优化时出现不收敛,无法获得优化结果,因此得到如图9所示结果。

图9 侧面加载拓扑优化结果图

侧面加载拓扑优化后的结果对称度差于正面加载拓扑优化结果,经重新验算载荷,正面加载拓扑优化结果同时可适用于多种工况,因此加工时优先选用正面加载拓扑优化结果。

2 优化结果3D打印实现

2.1 材料选用

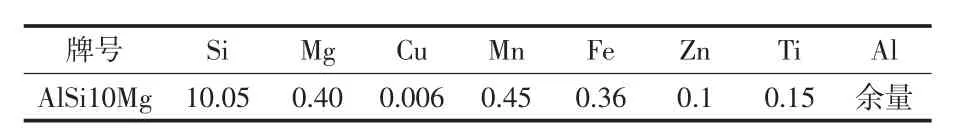

根据设计零件原材料是铝合金的要求,以及受力载荷远小于许用应力范围,选择相近的AlSi10Mg合金作为3D打印材料作为替代。AlSi10Mg合金具有低膨胀系数、高刚强比、导热性好等特点,是一种较为理想的铝合金激光选区熔化成型材料[8]。试验所用铝合金材料为采用气雾化法生产的AlSi10Mg合金粉末,D50=45μm,其主要化学成分见表1,粉末微观如图10所示。

表1 试验用A lSi10Mg合金粉末化学成分含量(%)

图10 试验所用A lSi10Mg合金粉末微观情况

2.2 材料试验

选用广西慧思通金属3D打印机(型号:HST-300)为加工设备。为确保获得最优的材料加工工艺,在正式制造之前,对该铝合金材料进行了多次试验,获得最佳的3D打印制造工艺和成形金属。经试验,得到以下结论,当设备的扫描速度为1 200 mm/s,激光功率为352 W,扫描间距为0.08 mm,该成形件的相对密度为97.3%,抗拉强度为367.6 MPa,断后伸长率为7.3%。

图11 实验设备及3D打印样件

2.3 零件打印

设备加工工艺参数以及材料加工质量合格后,对优化的结构进行3D打印。前文中利用ANSYS Workbench拓扑优化后的模型结果可保存为STL格式模型数据。利用Design Modeler进行简单表面后处理后即可用于3D打印加工。但在实际优化过程中,采用不同的网格形式,拓扑优化的表面质量将会有很大的区别,如自由四面体网格表面效果极差,而且后处理也无法修复,其表面效果如图12所示。而采用规则的六面体网格的进行优化则表面质量得到大大改善,但斜面、异型面区域还需进一步分析研究。因此,在选择拓扑优化结果保存为stl格式直接3D打印的情况下,建议对工件实施规则的网格划分。

图12 不同网格划分拓扑优化后表面效果图

根据前文分析,并重新验证拓扑优化结果是否满足强度要求,最终选用正面施加载荷的25%拓扑优化结果进行3D打印,效果如图13所示。

图13 金属3D打印成型件

AlSi10Mg合金最终加工出的成型件整体表面质量较好,整体与拓扑优化三维模型一致,孔壁表面粗糙度小于12.5,符合螺栓装配要求。总之,3D金属打印有效地解决了拓扑结构优化后的异型件加工问题。

3 结论

(1)工业机器人六轴法兰通过有限元优化设计和3D打印后,获得了新的联结结构,在同等强度要求下,质量和材料减少了75%。

(2)有限元方法能对特定工件进行强度、模态以及稳定性等分析,能获得较优的设计结果。在通过拓扑优化分析后能获得最优的、也较为复杂的设计结构,是“轻量化”设计的优选方法。

(3)根据有限元优化获得的结构,通过3D打印技术,能快速实现设计产品的制造,大大缩短研发-制造周期,能为设计人员提供最有效的方法。

(4)利用ANSYSWorkbench进行拓扑优化后,受网格划分单元的影响,直接用于3D打印时,表面质量不佳,优先选用规则网格划分,在斜面、异型面区域的表面质量还需进一步的研究分析。