基于温度场计算的温度套管长度设计的研究

2019-08-14刘长福蔡文河代小号王庆峰杜双明李为民

刘长福,蔡文河,代小号,王庆峰,杜双明,张 新,李为民,谌 康

(1.中国大唐集团科学技术研究院有限公司火力发电技术研究所,北京 100040;2.国电锅炉压力容器检验中心,北京 102209)

0 引言

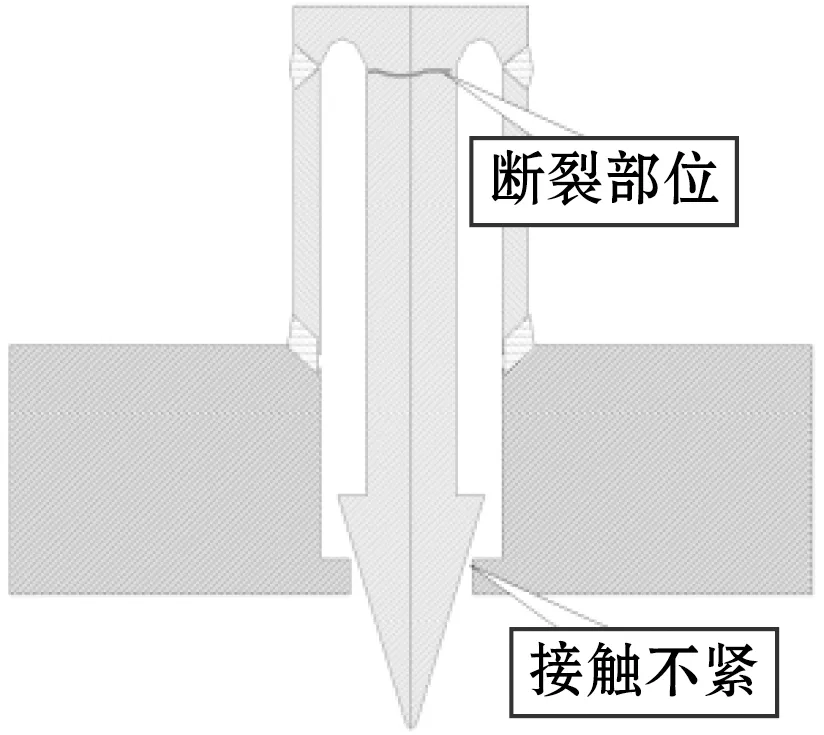

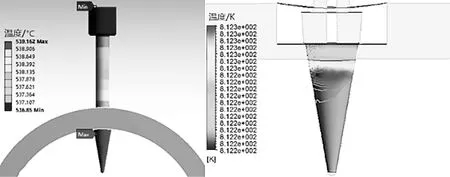

近期多家电厂发生管道温度套管根部断裂事故[1-3]。对某600 MW亚临界锅炉主汽管道温度套管断裂事故进行分析,发现套管和管道接触不紧密,温度套管成了悬臂梁结构,如图1所示。运行中管道内蒸汽流动冲击使套管不停地微振,长时间的振动使套管根部位置产生疲劳裂纹,最终断裂。与文献[2-3]中断裂原因相同。

图1 套管结构示意图及断裂部位

为了减少温度套管断裂事故发生,一方面采取加固措施,使下端固定,避免温度套管出现悬臂结构,另一方面考虑降低温度套管在管道内的长度,减少蒸汽流冲击造成的振动。但温度套管在管道内的长度对温度取样效果的影响不清楚。由于热电偶插在温度套管内,热电偶的测量数据取决于套管的温度场分布,如能深入到套管的最高温度点处即可采得相对准确的温度。因此采用有限元计算的方法对流体及温度套管的温度场分布进行了研究。根据计算结果,对温度套管长度的设计给出建议。

1 温度场分布的有限元计算

以某单根主汽管道的锅炉为例:锅炉蒸发量为F,密度为ρ的过热蒸汽在内径为D的主汽管道中的平均流速为v,根据蒸发量及密度定义,主汽管道某圆截面每秒流过得蒸汽质量M为

可得:

(1)

式中:M为蒸汽质量,kg;F为锅炉蒸发量,T/h;ρ为密度,kg/m3;D为内径,m;v为平均流速,m/s。

在流体力学中,通常采用雷诺数Re判别流体状态:

(2)

式中:η为流体的动力黏度,Pa·s;L为特征长度,对于内流介质,通常取流道直径D,m。

结合式(1):

(3)

一般情况,Re≤2 300时,流动为层流;2 300

当锅炉主汽管道为2根时,每根主蒸汽管道内蒸汽流量减半。以亚临界2根主汽管道的锅炉运行工况下的蒸汽进行模拟计算,当温度为540 ℃、压力为17.5 MPa时,过热蒸汽密度[5]ρ≈55 kg/m3,动力黏度[6]η≈42 μPa·s=4.2×10-5Pa·s。

计算锅炉不同负荷下的蒸汽对温度套管的作用,主汽管道规格为Di 343 mm×37 mm。根据式(1)、式(2)计算得各参数如表1所示。

从表1可以看出,主蒸汽在管道内流动为湍流状态,通常采用标准k-ε湍流方程来描述流体的流动状态,但标准k-ε方程是半经验公式[7],且主要研究近壁的传热问题,在进行有限元对蒸汽流动过程中计算采用了RNGk-ω模型[8],该模型是在瞬时N-S方程的基础上通过重组化群的数学方法推导得来的[9]。计算方法采用改进的SIMPLEC[10],选用标准壁面函数[11]进行分析。

表1 锅炉不同负荷时,蒸汽流速及雷诺数

对温度套管和管道按图纸尺寸建立了有限元分析模型,套管图纸及有限元分析模型如图2所示。管道模型开孔直径为60 mm,下端开斜面,和套管锥形部分紧密配合面接触,模型热属性参数使用系统自带的钢及水蒸气的默认参数。

图2 温度套管尺寸及有限元计算模型

1.1 管道外壁绝热时,蒸汽及套管温度分布研究

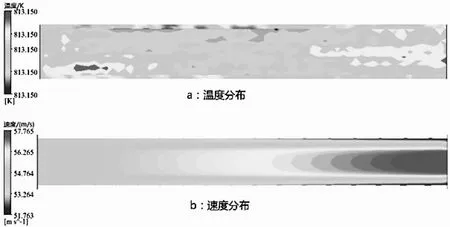

设定管道计算模型规格为Di 343 mm×37 mm,长度为3 m,设定入口、出口蒸汽温度为540 ℃,入口流速为54.7 m/s,管道及温度套管绝热,不与外界系统进行热交换,计算至收敛,蒸汽温度及流速分布云图如图3所示。

图3 绝热状态下蒸汽的温度及流速分布云图

图3显示随着蒸汽流动距离的增加,蒸汽流速在贴近管壁处速度降低,在管道中心部分流速增加;绝热情况下蒸汽温度局部略有起伏,总体上分布均匀。

套管装配管道内不与外界系统进行热交换时的套管温度分布如图4所示。可以看出,在绝热稳态情况下套管的温度分布均匀无温差。

图4 绝热态下套管的温度分布云图

上述模拟仅是在实际工作中管道保温情况极好的一种近似,但通常管道都会向外辐射热量,有热损耗,之后的讨论仅针对有热损耗的情况进行。

1.2 静态温度场分布特性研究

运行中,由于管道向周围环境散热,蒸汽在管道中有热损耗,造成管道出入口之间有温差。静态下,即管道入口处蒸汽温度恒定的情况下,对管道系统进行了热损时的温度分布计算,管壁散热系数按250 W/m2取值[12],计算的管道温度场分布如图5所示。

图5 热损状态下蒸汽的温度分布云图

图5显示随着蒸汽流动,接近管壁的流体温度值降低,温度分布在径向上分层。提取距出口端0.2 m处圆截面的径向温度数值,如表2所示。

表2 距出口端0.2 m蒸汽温度的径向分布数据

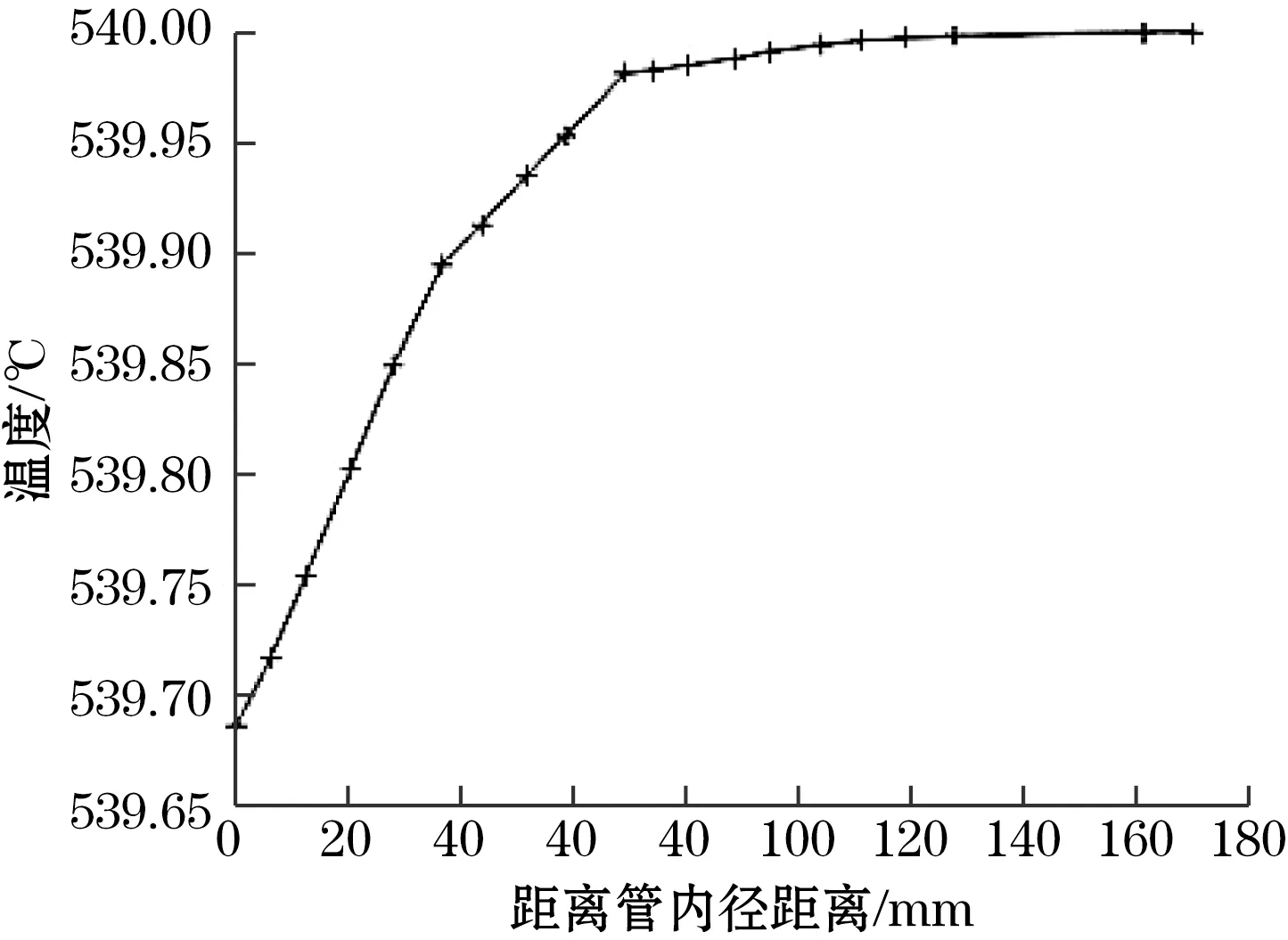

表2数据显示管壁处蒸汽温度相对中心温度降幅为0.314 ℃,对表2数据作图6。

图6 热损态下蒸汽温度的径向分布曲线

从图6可以看出,径向温度分布从中心向管壁逐渐降低,在距内壁70 mm范围内基本达到设定温度。根据实际运行经验,轴向温度损失率不大于0.1 ℃/m,经有限元计算可得管内壁处蒸汽温度仅比中心温度低约0.1 ℃,此时管壁散热系数约为77 W/m2。后续以轴向温度损失率0.1 ℃/m作为热损控制边界条件,进行计算。

1.2.1 流速对套管温度的影响

当管道规格为Di343×37 mm,蒸汽温度为540 ℃、压力为17.5 MPa时,考察不同的蒸汽流速下,温度套管在管道内的最大温度点Tmax(℃)及距离管道内壁的距离L(mm)、管道内的温度套管的最大温差ΔT( ℃)。

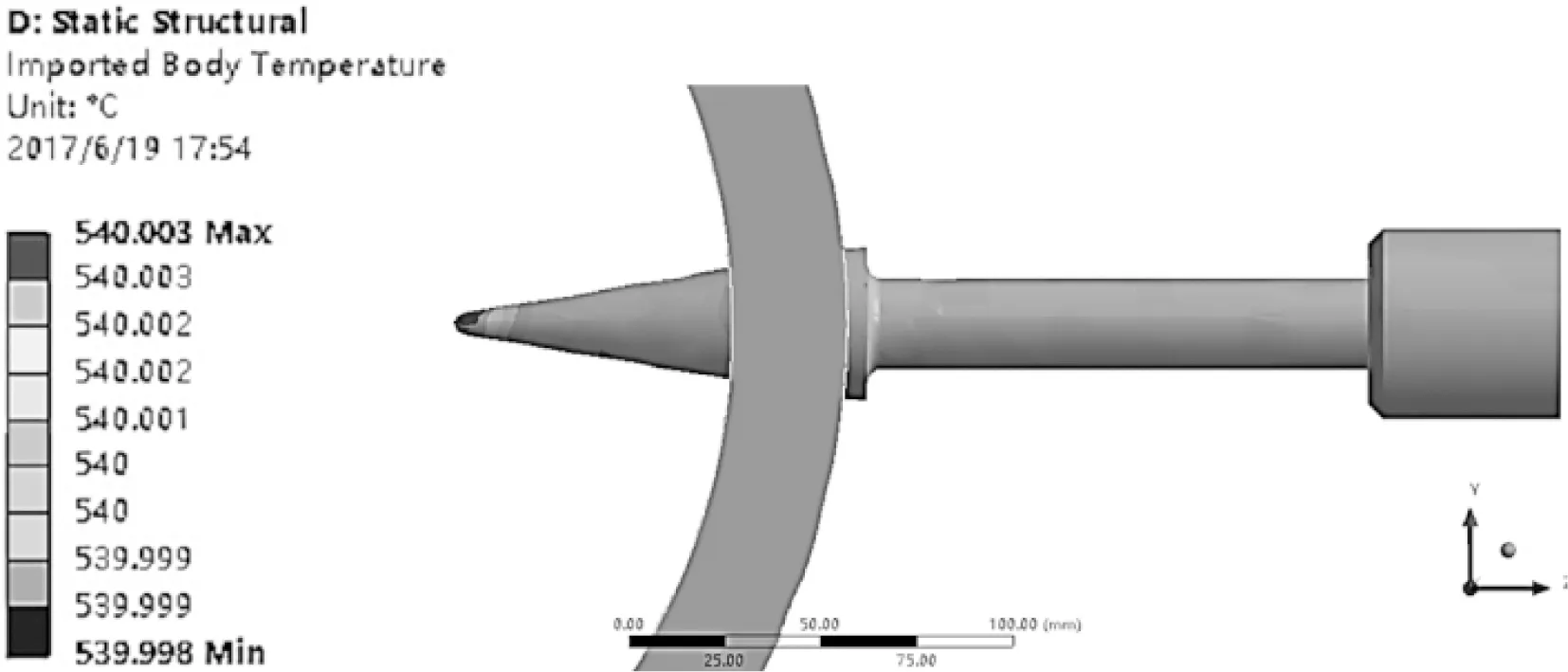

建模长度为3 m,距出口端0.2 m处装配温度套管,结合运行经验,套管上端面温度取536.85 ℃。提取不同流速时的套管最大温度值Tmax、Tmax处距管内壁的距离及管道内锥形部分的温差ΔT,数据如表3所示;蒸汽流速为54.7 m/s时,温度套管整体温度分布及管锥部分的温度细节分布如图7所示。

表3 蒸汽流速对温度套管温度分布的影响

图7 套管温度分布及管锥温度分布细节

从表3可以看出,随着蒸汽流速降低,套管上最大温度值也随之下降;因为流速降低则在相同时间内和管锥进行换热的蒸汽量减少。但最大温度所在位置基本不变,距管道内壁不超过10 mm;套管最大温度相对于设定蒸汽温度低约1 ℃。

从图7的管锥温度分布显示可以看出,管锥接近内壁部分温度相对高,但管道内管锥温差很小,在0.11~0.16 ℃范围内。

1.2.2 管道内径对套管温度的影响

设计不同内径的管道与温度套管装配,研究管径对套管温度分布的影响。计算过程中提取温度套管的Tmax、L、ΔT,数据如表4所示。

表4 蒸汽流速对温度套管温度分布的影响

表4数据显示不同内径下,管锥最大温度点距管道内壁不超过10 mm;管锥温度与设定的蒸汽温度参数相差约1 ℃。

1.2.3 有限元计算的静态温度分布结果讨论

从上述计算结果来看,温度探针在管道内的装配深度超过10 mm以上时就对测温的影响很小。但从图6可以看出,在距管内壁约70 mm处及以上时,蒸汽的温度才接近最高温度。针对该问题,对蒸汽流速及套管与蒸汽接触面流速进行计算,速度分布云图如图8所示。

图8 套管附近蒸汽流速分布

从图8可以看出,距离管内壁10~20 mm处,蒸汽流速最大,最大值为72.022 m/s,约为设定流速54.7 m/s的1.3倍,导致套管锥体最高温度点位置上升。

静态计算结果表明:管锥温度与设定的蒸汽温度参数相差约1 ℃,按蒸汽热损0.1 ℃/m计算,考虑套管装配位置,套管的管锥最高温度相对于该处的蒸汽温度低约0.7 ℃。

1.3 动态温度场分布特性研究

为比较各部位在入口蒸汽温度波动情况下即动态温度下的响应情况,编程控制管道入口的蒸汽做不同的温度变化,提取各位置处的温度响应曲线,比较温度响应情况。

1.3.1 线性升温时,各位置的响应分析

计算用管道模型长度为20 m,距离出口端0.5 m处设置温度套管。蒸汽流速为54.7 m/s。对蒸汽流动及升温过程进行瞬态计算,时间步长为0.5 s,时长为600 s,最大迭代次数为5,蒸汽入口温度T=600+0.2t(t为时间,s),管壁散热系数取77 W/m2,入口蒸汽温度线性升温至720 K。提取入口端、距入口端200 mm及19.5 m的管道截面圆心处的气流温度变化,如图9所示。

图9 距入口端不同距离的管中心温度变化速率比较

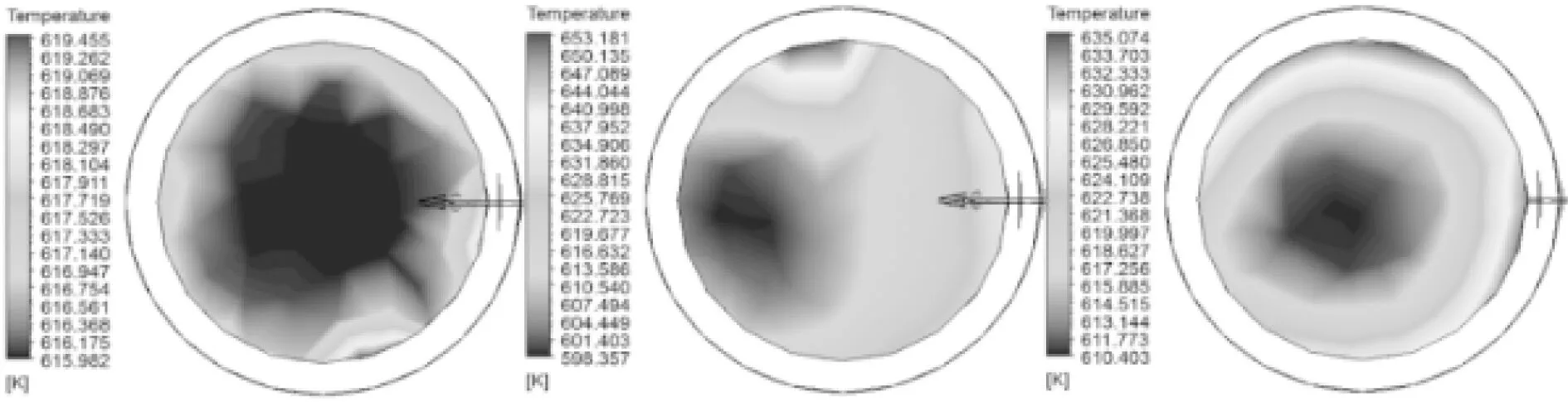

图9显示,管道内各处蒸汽的温升曲线局部波动不平滑,整体上线性上升;入口处温度曲线和距入口200 mm处的温度曲线有明显的温差。由于仅相隔200 mm,距离较短,热损耗产生的温差很小。为分析这种温差,提取了距离入口端200 mm、10 m、19.5 m处的截面温度分布云图,如图10从左向右依次排布。

图10 不同截面的温度分布云图

从图10可以看出,在蒸汽升温过程中,同一个截面的流体温差能达到几十K,且在轴向上不同截面分布无明显规律,但同一截面的中心温度相对偏低,贴近内壁的蒸汽温度相对高。因此入口处的温度曲线和距入口200 mm处的温度曲线的温差是由于截面温度分布不均匀所致。

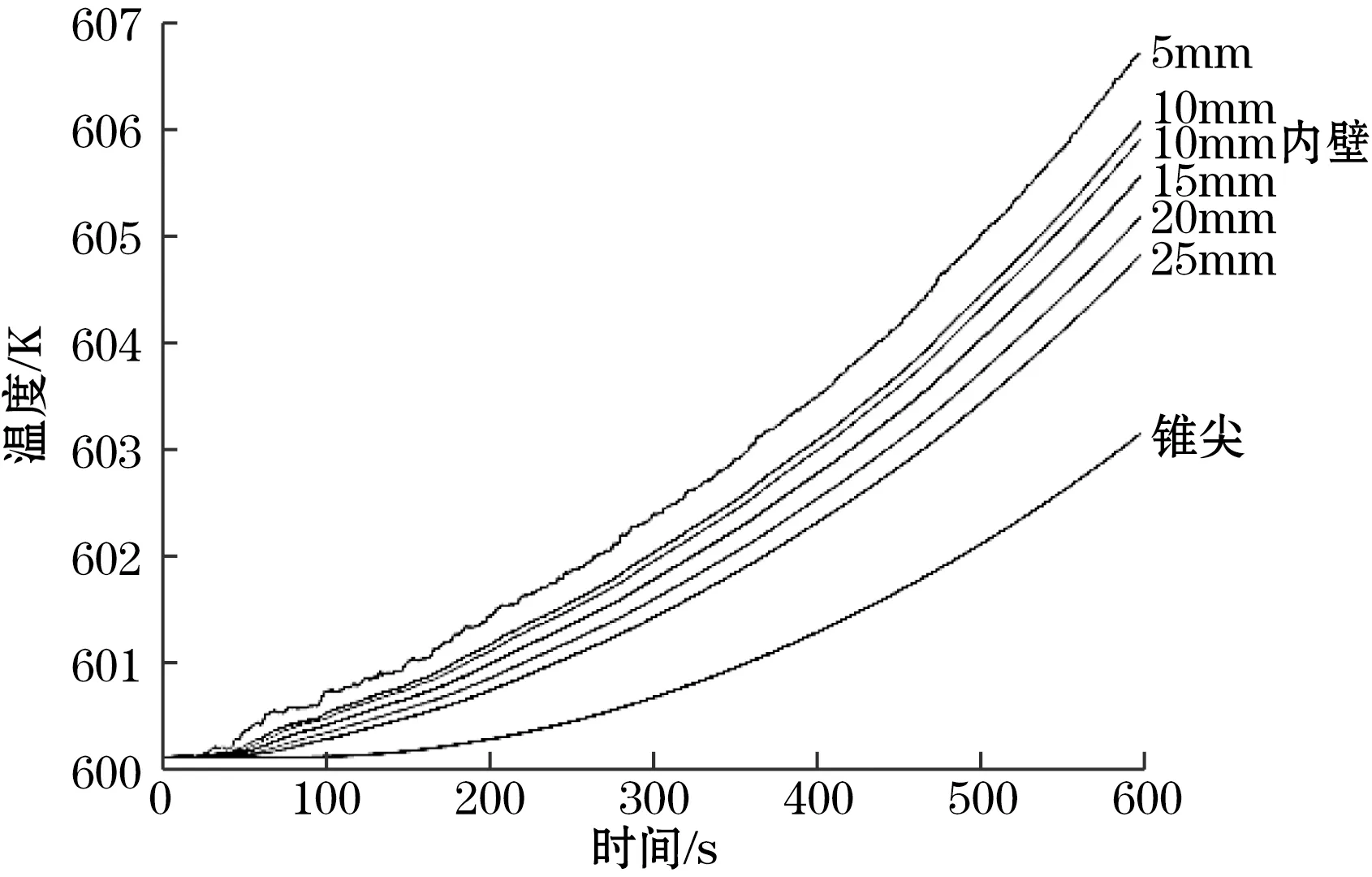

为考察套管升温过程及截面流体温度分布不均匀对套管温度的影响,提取迎汽侧锥体外表面距离管道内壁5、10、15、20、25 mm、套管锥尖及与10 mm位置相对的套管中心开孔内表面处等位置的温度变化曲线,如图11所示。其中迎汽侧锥体外表面距管道内壁10 mm位置定义为M点。

图11 不同位置的温变速率比较

从图11可以看出:温度套管锥体距离管道内壁越近的位置温度曲线波动越明显、温升速率越高;套管的温变速率远小于蒸汽的温变速率,其温度值与蒸汽温度相差较大,难以表征该处的蒸汽温度;距离管道内壁相同距离的迎汽侧套管锥体表面与套管开孔内壁相对位置处的温变速率接近,温差很小。

1.3.2 不同升温速率下,温度套管的温度响应比较

为考察套管在不同蒸汽温差下的响应情况,设计不同的升温曲线,图12是不同的温升情况对应的套管处的响应。

图12 蒸汽温度变化的套管响应比较

从图12可以看出,蒸汽的温升变化直接影响套管的温升速率,相比图11,图12(c)的M处温升曲线上升缓慢。图12(d)显示:当蒸汽停止升温后,即使在50 K以上的温差下,M处的温升曲线也随后出现明显的拐点,与图11的曲线走势不同;结合图12(c)、图12(d),套管的温变速率主要取决于蒸汽与套管温差。

2 应用情况

某电厂主汽管道规格为Φ559×103.5 mm,炉顶部左侧主汽管道的温度套管多次断裂,建议电厂将温度套管深入管道内部的长度从原来的85 mm缩短为20 mm,其他不做改动。电厂按建议对该温度套管进行了改造。改造后至今未发生断裂,对其温度情况进行查询,正常工况下与改造前所测温度无明显变化,且同炉右侧未改造的温度套管的温差也很小,在正常波动幅度范围内,证实了计算结果的正确性。

3 结论

通过对管道内的蒸汽、套管的静态及动态温度场分布计算表明:

(1)温度套管在管道内的长度能使得测温元件在管道内的深度不小于10 mm即可满足测温数据最接近流体温度的要求;

(2)当入口蒸汽温度恒定时,套管外壁最高温度相对所处圆截面的蒸汽温度低约0.7 ℃;

(3)当入口蒸汽温度变化时,套管温度变化相对该处蒸汽温度滞后,滞后程度取决于两者温差,套管的温度难以反映该处的蒸汽温度。

因此实际应用中设计温度套管时,可相应地缩短套管在管道内的长度,在套管锥体与管道非紧密接触状态下,降低蒸汽对套管冲刷引起的套管根部应力,减少套管根部断裂事故发生。