基于以太网的带式输送机监控系统软件设计

2019-08-14苗长云

杨 瑶,苗长云

(天津工业大学电子与信息工程学院,天津 300387)

0 引言

带式输送机是一种现代化生产中的连续运输设备,具有运量大、运距远、能耗小、运费低、效率高等优点,是工业运输的主力工具,广泛应用于煤炭、矿山、港口、电力等领域[1]。为了保障带式输送机安全可靠地运行,需要带式输送机监控系统对带式输送机堆煤、温度、速度、跑偏、烟雾、急停等运行状态的检测和喷淋喷雾、纠偏、制动等远程控制以及视频监控。

目前,带式输送机综合保护系统存在检测和控制功能不全,采用CAN或RS485总线结构,布线复杂、不方便扩展,通信距离近、传输可靠性差,不能视频监控等问题;其上位机软件存在针对性不强、缺乏实时性、代码效率不高等不足[2]。针对以上问题,本文提出了一种基于以太网的带式输送机监控系统及上位机软件的设计方案,实现了对带式输送机状态检测和控制、历史数据存储归档、查看历史数据和视频监控等功能。采用C# Winform设计了带式输送机监控系统的软件,制定了上位机与监控终端和网络电话的通信协议,并编写了网络通信软件,实现了利用工业以太环网上位机与监控终端和网络电话的通信,对带式输送机堆煤、温度、速度、跑偏、烟雾、急停等运行状态的检测和喷淋喷雾、纠偏、制动等远程控制,以及视频监控,具有功能强、组网和扩展方便、控制灵活、可靠性高等优点。

1 监控系统的总体方案设计

基于以太网的带式输送机监控系统由上位机、监控终端、核心交换机、视频探头、网络电话、急停开关、系列传感器和开关量控制设备等组成,其组成框图如图1所示。

图1 基于以太网的带式输送机监控系统总体框图

上位机是监控系统的检测及控制中心,通过核心交换机接入环网,主要用于数据的分析和处理,参数设置、控制下发、实时状态监测、网络电话广播记录、视频监控、报警记录、开关机记录存储等功能。监控终端能够对电机电流、烟雾、跑偏、撕裂等传感器信息检测;通过I/O口控制制动器、振打器等控制设备;同时通过以太网接入环网方式将输送机沿线扩展的网络电话和急停开关接入进来,实现输送带沿线的语音和数据交互。网络电话具有对带式输送机的监测和控制功能,同时具有全双工扩音通话、扩音广播和扩音报警功能。急停开关分布于带式输送机沿线,用于急停控制,通过急停拉线连接起来,同时也具备I/O检测及控制功能。系列传感器包括电流、速度、张力、滚筒红外温度、震动、环境温度、跑偏、撕裂、堆煤、电机温度、烟雾传感器等。开关量控制设备包括振打器、自动纠偏装置、喷雾喷淋装置、张紧装置、制动器、报警器和流量控制器。带式输送机的启停状态由电机、PLC控制,变频的调控由变频器控制。

1.1 监控终端设计方案

监控系统要实现上位机与下位机间全双工的数据传输、语音及图像的交互,监控系统的传输速率和可靠性要高,能在港口、冶金、煤矿等工况得到应用。下位机设备主要包括监控终端和网络电话。

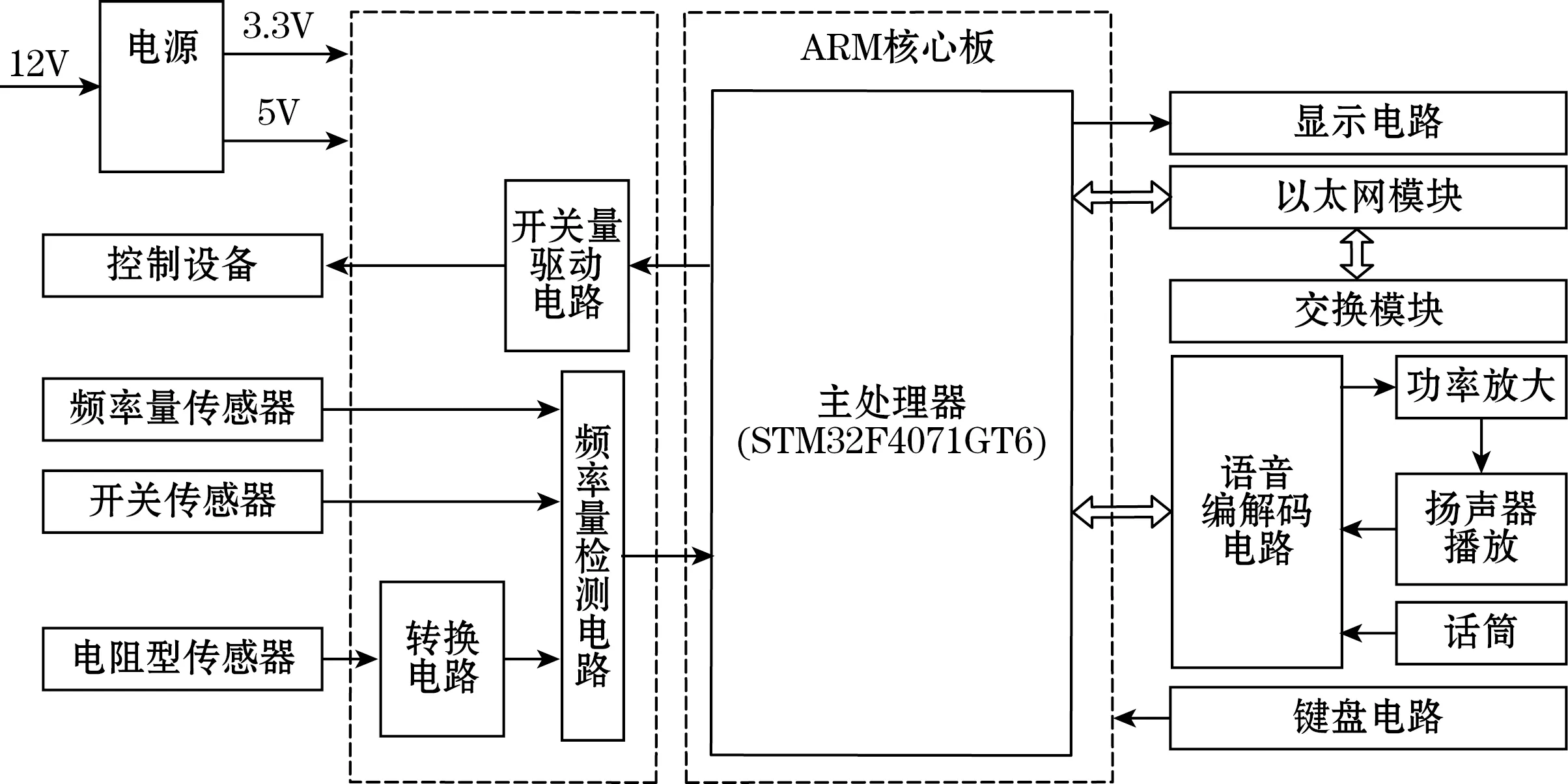

监控终端作为监控系统的核心,要对传感器的数据进行实时采集,并且能够控制开关量设备,通过千兆以太网与上位机及其他下位机通信进行收发数据。主处理器选用ARM A9系列的四核处理S5P4418,具有多路I/O接口,工作主频可达1.4 GHz,内置千兆以太网MAC,拥有大量接口,具有较强的处理能力,可接入20多个传感器。处理器S5P4418的GMAC模块和以太网网络收发器PHY连接,屏幕接口和7英寸的触摸屏相接[3],其结构框图如图2所示。

图2 监控终端组成框图

监控终端的工作电压是12 V,由电源模块供电,设备的控制由8路开关量输出控制电路来控制。交换模块选用BCM53312作为芯片,支持全双工的10/100/1 000 Mbit/s数据通信,能够与网络电话、急停开关、PLC等设备连接构成环网。

1.2 网络电话设计方案

网络电话主要分布在带式输送机的沿线,不同的传感器和控制设备根据实际情况分布在带式输送机的机头、机身沿线及机尾,而这些设备接入到监控系统中需特有的接口,仅在监控终端中连入传感器及控制设备会使得系统的成本高且布线多难以维护,因此,可在网络电话中预留出一些接口将传感器和控制设备连入进来。网络电话具有扩音呼叫、全双工扩音通话、扩音广播、扩音报警、对传感器数据监测及控制相应设备等功能[4-5]。其组成框图如图3所示。

图3 网络电话结构框图

网络电话选择STM32F407IGT6 ARM处理器作为主处理器,处理运算能力强,有丰富外设资源,处理器与开关量驱动电路连接,对带式输送机沿线的设备给出控制信号,跑偏及温度等传感器输出的信号是电阻型信号,经过电阻-频率转换电路转换为频率信号传给主处理器,对传感器的数据处理经显示模块在显示屏上显示,通过以太网模块交换模块与上位机及其他设备进行数据的交互。处理器与语音编解码电路通过SPI接口连接,将采集的模拟语音信号交给处理器进行G.726语音编码,语音数据经语音编解码电路和功率放大电路由扬声器放出声音[6]。

2 上位机软件设计

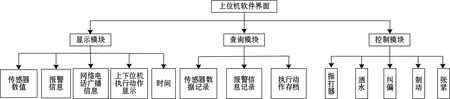

上位机软件设计是在Windows操作系统,设计环境选用Visual Studio 2010,基于C# Winform来设计。.NET平台已成为主流的开发平台,而C#是.NET平台的主流语言,日益受到程序员们的喜爱[7]。监控系统的上位机软件功能组成框图如图4所示。

图4 上位机软件功能组成框图

上位机软件在功能需求方面要在满足监控系统的功能需求前提下来拓展,上位机软件具有通信功能,能与监控终端、网络电话等多个下位机设备进行数据通信,软件的设计应具备显示功能、通信功能、查询功能、控制功能及设置功能等。

2.1 主界面设计

上位机在与监控终端、网络电话及急停开关等多个下位机通信传输数据的同时,在上位机软件的主界面上能够实时地显示,并且将下位机上传的数据分类存储到SQL Server软件数据库中,上位机软件主界面美观、一目了然、方便操控、易扩展。

上位机监控软件主界面大致有时间显示区域、通信区域、报警信息区域、保护功能区及控制功能区等,能够直观地显示不同下位机所上传的传感器的数据、在线设备以及报警信息等。编号即监控终端的编号,为节约成本及方便布线和维护,下位机设备的IP固定,可认为每个下位机设备的标号固定,该上位机软件按照下位机设备在带式输送机沿线的实际布局来设计,监控终端在皮带的机头(设为监控终端1号),网络电话1号和急停开关1号分布在机身,网络电话2号分布在第一条带式输送机的机尾与第二条带式输送机的机头位置,通过设置编号即可刷新Winform中控件的数据显示不同监控终端编号下的数据。通信区域显示上位机服务器的网口IP地址及与下位机通信的监听端口,同时当有下位机连入时也能够显示在线的客户端IP及端口,在线设备的显示框也会变为红色;保护功能区实时地显示下位机上传的传感器数值,并且把数据实时存入SQL Server软件数据库中,当传感器的数据超过阈值时,对应的传感器检测量数值的背景框变红,同时在报警信息的richTextBox控件中显示报警信息,当点击“保存”按钮时会将报警信息里的内容存入指定位置的“txt”文件中,通过点击“历史报警查询”进行查看;控制量显示区是对开关量控制设备状态的显示,显示其开启或关闭;控制功能区与控制量显示区对应,当下位机连入的控制设备是开启时,控制功能区控制设备相应的Button按钮自动变为“OFF”,反之为“ON”,上位机也可对下位机发送控制指令,让其对控制设备操作。上位机监控系统软件按照下位机在带式输送机的分布而设计,软件的设计具有可扩展性,能够根据实际情况增加模块和功能。

2.2 分界面设计

带式输送机监控系统软件的分界面设计包括上位机和下位机的操作记录、传感器阈值设置、网络电话的通信记录及历史报警信息等界面。此处列举出软件几个主要的分界面。上位机和下位机的操作记录分界面如图5所示。

图5 上位机和下位机操作记录分界面

上位机和下位机的操作记录界面包括开关机记录、上位机执行动作记录和下位机执行动作记录,开关机记录下的richTextBox控件中显示上位机开启监听端口的时刻,监控终端、网络电话和急停开关连入上位机及断开记录;上位机执行动作记录显示上位机对下位机的控制;下位机执行动作记录显示了监控终端1号、网络电话1号和2号、急停开关1号对洒水装置、自动纠偏装置、制动装置、振打器装置等设备的控制记录,与主界面的控制量显示区对应。

传感器阈值设置分界面如图6所示。

图6 传感器阈值设置分界面

传感器阈值设置的分界面记录了速度、电流、张力等传感器的阈值,接收编号和下发编号是监控终端的编号,每个监控终端下的其他下位机所连接的传感器阈值相同。当上位机与下位机通信时,该分界面中的textBox控件中能够显示下位机所上传的传感器阈值,同时,上位机也可以设置传感器的阈值,点击“阈值下发”按钮下发给监控终端。

3 上位机与下位机通信设计

本文所设计的上位机网络通信软件与监控终端和网络电话通信的实现是基于.NET平台的Socket套接字技术开发。Socket最早由加州伯克莱大学在UNIX上所开发,Socket接口中有大量的函数及例程,通过调用它们可开发出通过TCP/IP来通信的应用软件[8]。

3.1 通信的实现

在C# Winform程序中,使用Socket类中的Bind方法绑定了本地主机,Listen方法监听端口,Accept方法来接收连接请求。基于Windows操作系统的网络通信软件工作流程图如图7所示。

图7 基于Windows操作系统的网络通信软件工作流程图

套接字是通信的基石,是支持TCP/IP协议的网络通信的基本操作单元,可以将套接字看作是不同主机间的进程进行双向通信的端点,它构成了单个主机内及整个网络间的编程界面,套接字存在于通信域中,通信域是为了处理一般的线程通过套接字通信而引进的一种抽象概念,套接字通常和同一个域中的套接字交换数据[8]。

上位机服务器通过TCP方式和监控终端、网络电话等多个下位机通信,下位机将传感器数据,采集上传给上位机,上位机软件实时显示采集的数据,实现监控和保护。

3.2 自定义应用层协议

上位机和下位机通信时的应用层信息协议采用数据帧结构进行数据传输,应用层数据信息采用8位十六进制数H表示。其帧结构定义如表1所示。

表1 应用层字段帧结构定义

信息字段由下位机的设备类型、设备编号、包类型(传感器、控制设备、阈值信息)和数据字段组成。其中,设备类型字段中定义监控终端为0x01H,网络电话为0x02H,急停开关为0x03H,设备编号最多28=256个(从1号开始);包类型定义为当上位机接收数据时:传感器为0x01H、控制设备为0x02H、阈值信息为0x03H,电话广播的信息为0x04H;当上位机下发给下位机控制指令时:控制设备为0x05H、阈值信息为0x06H。数据包中字节数不固定,不同的包类型传输的字节数不同,数据包格式包含了传感器数据、控制设备数据(状态)、传感器阈值信息、电话广播状态等,这里只列举传感器的数据字段帧结构,如表2所示。

表2 传感器数据字段帧结构定义

此时上位机显示下位机传输的传感器数据,包类型为0x01H,由传感器个数可确定后面的数据帧长度,1个传感器包含4字节数据(传感器类型、传感器数据、传感器状态),传感器数据是2个字节(最大为65 536)。其中跑偏、撕裂、堆煤、烟雾这4种传感器传输的数据无数值,只需要知道所在位置的编号,定义其传感器数据为位置的标号(0x0001H、0x0002H…),因为下位机设备下相同的传感器可能存在多个,因此根据IP 的不同设置不同的编号;传感器状态为1个字节,正常状态是0x00H,报警是0x01H,需要急停为0x02H。基于自定义的传输层文本协议,按照通信协议的帧格式编程,下位机与上位机建立通信后,即可在上位机网络通信软件中接收数据。

4 实验及结果

实验系统由PC机、监控终端、网络电话、急停开关、开关量控制信号指示灯和系列传感器组成。将监控终端、网络电话、急停开关通过光纤连接起来组成以太环网,温度、烟雾、跑偏、张力、速度等传感器接入其接口,通过交换机连入PC机组成工业环网。将实验系统上电,在PC机上运行上位机网络通信软件程序,下位机设备连接,建立通信。其组成框图如图8所示。

图8 实验系统组成框图

在实验室将监控终端、网络电话、急停开关分布在带式输送机的机头及沿线,监控终端、网络电话和急停开关的接口连入跑偏、撕裂、烟雾等传感器,PC机通过核心交换机与监控终端、网络电话和急停开关连接,下位机设备与上位机建立通信连接后,下位机设备向上位机传输所检测的传感器数据和控制设备的状态,上位机软件程序运行结果图如图9所示。图9显示了1号监控终端下所检测到的数据,当网络电话1号连入的环境温度传感器数值超过阈值时发生报警,并且1号位置处发生跑偏,上位机软件对应检测的信息显示框变红,以及左侧的报警信息控件下显示故障信息;当下位机接入的控制设备关闭时,软件上相应的button按钮自动变为“ON”,点击button按钮,上位机会将控制指令发送下位机,下位机通过输出动作实现对应开关量控制信号指示灯的亮灭。软件的分界面也都有数据记录,由于篇幅有限,此处只列举软件主界面结果图。

图9 上位机软件程序运行结果图

实验表明监控系统上位机软件能准确接收和发出数据,实现了对传感器数据检测、故障诊断、报警等功能、无显示错误现象发生,能够与下位机远距离通信,数据传输速率高、可靠性好,达到预期结果。

5 结束语

本文提出了一种基于以太网的带式输送机监控系统及上位机软件的设计方案,该系统采用标准通用的工业以太环网技术,实现了上位机软件与监控终端和网络电话通信,对带式输送机状态检测和控制、历史数据存储归档、查看历史数据和视频监控等功能,对下位机所传数据的实时、无误显示、控制指令下发,对带式输送机的传感器数据监测起到保护作用,系统结构简单,具有扩展性、数据传输可靠性高。以C#作为开发语言设计了监控系统上位机软件,并将数据分类存储在SQL Server软件中。实验结果表明该上位机软件可实现所设计的功能,工作状况良好,达到了预期结果。