隧道光面爆破施工控制技术实施要点

2019-08-13刘晓峰

刘晓峰

(中交第二公路工程局有限公司,陕西西安 710075)

0 引言

使用新奥法施工时,隧道光面爆破技术占据着重要的地位。如何确定爆破参数及布置炮眼直接关系着该技术的施展质量。尤其是在爆破作业过程中,需要注意的环节及施工质量控制相当重要,鉴于此,有必要对隧道光面爆破施工控制技术的实施要点进行研究。

1 工程概况

工程项目为荔榕高速第六合同段,预计施工周期18个月。项目坐落于黔东南州榕江县境内,为典型的亚类隧道,左幅2.004 km,右幅2.021 km。现场勘查结果是区域内围岩均为Ⅳ级和Ⅴ级。受地质条件的影响,工程选用光面爆破的施工方式。工程隧道爆破需炸药约320 t,隧道24 t连续作业,为了方便施工,在亚类隧道进出口分别建设一处5 t库容量炸药库,炸药使用时,直接从炸药库领取,再利用炸药运输车运送至施工现场进行爆破施工[1]。

2 光面爆破施工设计

基于提升施工效率的目的,工程以安全施工为基本准则,采用光面爆破技术,在进行钻眼作业时引入凿岩机设备,适配一定数量的自卸车进行出渣运输。采用风动凿岩机打眼,孔底至开挖断面的距离在50 cm左右,以便保证边坡稳定。采用垂直或倾斜方向布置炮孔,梅花形交错布置。同排各炮眼间距及排与排间距,视炮眼深度而定。

2.1 炮眼布置

在进行掏槽眼布置时,宜将其设置在开挖面的中下部区域,如果遇到施工岩层明显软硬不均,需要将掏槽眼布置在岩层薄弱区域,此外深度也应加深,通常比正常眼深(25~50)mm。基于提升辅助眼施工的目的,应控制好深眼部分的起爆时间,尽可能将其推迟一些。以周边眼以及掏槽眼为基准,辅助眼宜设置在二者的中间区域,并呈均匀分布的特性[2]。

2.2 光面爆破参数的确定

对光面爆破的各类参数进行理论层面的计算,基本依据为:当炸药在眼中发生爆炸时,会对眼壁产生压力,且该值普遍低于岩石的抗压强度。

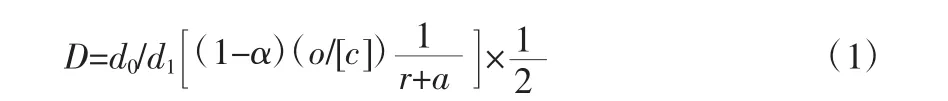

在进行二号岩石炸药计算时,可用公式(1)计算出该点不偶合。

式中 D——不偶合系数

d0——炮眼的直径,cm

d1——炸药的直径,cm

α——爆破产生的气体分子余容系数

o——爆破产生气体的初始压力,Pa

[c]——岩石三轴抗压强度,Pa

r——绝热指数

3 爆破作业

要想顺利完成爆破施工,应事先做好钻眼、装药以及接线等工作;若现场施工条件发生变化,则需要对施工方案进行更改,并交由技术负责人进行审核。

3.1 测量

基于提升开挖轮廓线精度的目的,必须做好测量工作,将开挖轮廓以及炮孔位置精准地标示在工作面上,以爆破设计标示为基准,由此确定炮孔的准确位置,随后进行质量检测。在钻孔过程中,应确保钻入位置的精确性,通过平直的方式钻至孔底区域[3]。

3.2 钻孔

以炮眼布置图为基准,在此基础上准确布置炮眼;控制好掏槽眼眼口之间的间距,所产生的误差应控制在5 cm以内,同时眼底间距也需要遵循此标准;由于眼口的排距与行距会存在误差,此时需要将其控制在10 cm以内;控制好内圈炮眼与周边眼的距离,其产生的误差应控制在5 cm以内;对开挖面平整性进行观察,若凸凹现象较为明显时,则需要适时改变炮眼深度,确保所有炮眼与炮底均在同一垂线上。装药深度为炮眼深度的1/3~1/2,以上各种参数在施工过程中,随土质软硬、断面形式进行调整,使其达到最佳的爆破效果。同时考虑第二排孔以后各排炮孔装药量较前一排增加。

3.3 装药

整个装药过程均需要以人工作业的方式进行,装药作业前,需要使用高压风对孔内残留的岩粉进行深度清理。整个装药过程均需要分组进行,并注重“对号入座”的基本原则。应遵循先上后下的装药顺序,同时宜从两侧进行,最后延展至中间。当结束某孔的装药作业后,需要使用炮泥进行封堵,此过程应将炮泥长度控制在(20~30)cm范围内。首先对掌子面导爆管进行划分,以6束为宜,在此基础上通过捆绑的方法将其固定在同段雷管上。基于提升安全性的目的,每束所配备的雷管数量以2个为宜,而后再将所有导爆管进行汇总,形成一个整体并捆绑在某一雷管上。考虑到区域内频发涌水现象,因此在使用普通炸药的同时还应针对性地引入抗水炸药[4]。

3.4 通风找顶

结束爆破作业后,首先应进行通风,而后进行洒水处理,上述环节应持续30 min,在确保掌子面没有炮烟后施工人员便可进入爆破现场。首先利用高压水对开挖面进行冲洗,而后使用挖掘机将爆破所产生的危石移走。

3.5 初喷混凝土

经爆破施工后产生的堆碴具有一定高度,在此基础上进行拱部喷射施工,起到封闭岩面的作用。施工过程中,随时注意边仰坡的稳定性,并按设计要求进行喷砼防护。砼采用砼喷射枪进行喷射。当明洞开挖至暗洞时,按进出口相应围岩类别采取超前小导管压浆初期支护措施安全进洞。

3.6 出碴

引入侧翻式装载机,将产生的弃碴置入装载机运料斗,而后将其运输制定的弃碴场。需要给弃碴场配置两台推土机,由此进行碾压作业,确保场地内道路的通畅[5]。

4 控制要点

4.1 左、右边墙超欠挖控制措施

受风钻的影响,施工时极容易出现超挖现象,因此需要对超挖值加以控制。对初支厚度进行分析,以此为参考对起钻的位置进行调整,通常情况下初支厚度宜为10 cm。钻孔作业时,应确保初支厚度达到5 cm及以上水平,同时气缸的位置不允许出现变化,以设计轮廓为基准,终钻位置应比其大4 cm,安排施工人员对该部分区域进行填补,提升其平整性。整体来说,应尽可能控制超挖量,由此缩减工程成本。

对于左侧墙超欠挖现象而言,其大多由人为因素造成,这与施工人员习惯右手操作有着一定的关联。对此,需要对施工人员进行统一培训,对于习惯左手施工的人员而言应尽可能将其安排至左侧边墙施工中,如果不具备此条件则需要在日常施工中进行频繁的监督。

在施工过程中,应对孔位进行测量定位,同时将起钻位置等信息标示出来;首先对定位孔进行施工,随之插入钢钎,而后依据此工序对周边眼进行施工。

4.2 隧道循环进尺施工质量控制

在不影响光面爆破施工质量的基本前提下,可以适当地加大循环进尺,由此缩减工程成本,提升其效益性。关于控制循环进尺施工质量的可行措施:确保打眼后所形成的孔洞规格达到工程标准,以便后续光面爆破施工的顺利进行,各个炮眼均需要达到“平、直、齐”的要求,具体内容如下:

(1)准确看线,轮尺定位。首先需要将中腰线精准地引至工作面,以此为基准确定周边眼的具体位置,而后对掏槽眼等其余部分进行确定。

(2)对隧道中心线进行检查,在此基础上设置好首个顶眼,并插入钢钎,从而起到指示标志的作用。以设计轮廓线为基准,确定周边眼的具体位置,以钢钎方向为基准进行打眼施工,这一过程眼底会向巷道外偏离一定的距离,需将其控制在(50~70)mm 范围内。

(3)所有钢钎的长度均相同,所有眼底均需要处于同一平面上。

(4)在进行钻孔施工时,应进行区域划分,并遵循定人、定眼的原则,由此提升施工人员的熟练程度,提升打眼效率。

5 结束语

当前,光面爆破技术被广泛运用于山岭隧道的施工建设中。对此,以实际工程为背景展开探讨,对光面爆破施工的实际情况进行分析,综合考虑地质条件等因素,提出了可行的技术方案,由此提升边墙爆破效率,对超欠挖等问题的控制具有积极意义。结果表明,光面爆破施工效果理想,施工后各项技术指标均达到工程标准。