提高MPS型中速磨煤机效率分析及解决方案

2019-08-13古晋,赵波

古 晋,赵 波

(首钢京唐钢铁联合有限责任公司炼铁部,河北唐山 063200)

0 引言

某公司高炉于2009年投产,高炉制粉系统中速磨运行已经有10年之久,存在主要问题是中速磨系统制粉出粉能力不足,制约高炉喷煤水平进一步提高。

为了保证高炉的煤粉供应充足,在最初设备选型时,要求单台中速磨的设计出粉能力≥75 t/h,两台中速磨制粉能力≥150 t/h,理论上足够满足高炉需求。但就目前实际运行情况看,单座高炉的制粉系统的正常制粉能力在160 t/h左右,合格干燥煤粉的出粉量为(110~130)t/h,与高炉当前喷煤量要求相比,略有富裕量。但若考虑到设备故障检修和高炉喷煤量水平的进一步提高空间,中速磨的制粉能力将成为制约高炉喷煤水平的进一步提高最主要的因素。

1 MPS型中速磨煤机的结构和工作原理

MPS磨煤机的3个磨辊呈120°均匀分布,3个辊子之间的相对位置是固定,且被转动的磨盘带动,绕各自轴心旋转滚动在磨盘上,磨碎所需要的压力通过液压缸作用在加载架上,加载力的大小可以根据需要设定加载压力。原煤通过中速磨煤机上部的落煤管进入磨煤机中,随着原煤的不断供给,不断有煤涌入中速磨磨盘中心,磨盘在减速机的驱动下转动,离心力使中心堆积的煤均匀的进入磨盘轨道中。

原煤的碾磨和干燥同时进行。在磨辊的作用下,被粉碎到一定细度的原煤借助磨盘转动产生的离心力向外滑动,热气从随磨盘一起转动的动喷嘴环以(70~90)m/s速度均匀进入磨盘周围,将经过碾磨的原煤烘干并输送至磨机上部的分离器。当物料上升到分离器区域时粗细物料被分开,合格粒度煤粉被气流继续带出磨机,不合格的粗料重新返回磨盘进行碾磨。难以破碎的异物如石子煤、铁块等,热气流不能吹走,它们通过喷嘴环落入磨机下部的热空气室中,经刮板机构将其刮入排渣箱中,定期排到磨煤机外部。

2 中速磨煤机出粉能力提高的改造方案

在煤质一定的条件下,磨煤机的最终实际出粉能力,主要是由碾磨出粉能力、热风干燥出粉能力、分离器选粉能力等3个因素中能力最低的一个因素决定的。而通常情况下,往往碾磨出粉能力是3个因素中能力最低的一个,也就是说,碾磨出粉能力是最终实际出粉能力的制约因素。某公司磨煤机的情况也是如此。因此,磨煤机的出粉能力改造,主要针对碾磨出粉能力进行。要想从碾磨出粉能力上进行改造升级,通过研究得出3方面结论。

(1)提高磨盘转速。MPS-HP-Ⅱ型磨煤机是在德国Babcock公司MPS型磨煤机基础上,经过不断改进和优化发展出来的。其中一项重要改进就是通过提高磨盘转速来提高磨煤机的碾磨出粉能力,再对磨煤机的辊套、衬板、机壳、分离器等其他部件进行一系列优化改进,最后成为定型产品。

MPS-HP-Ⅱ型磨煤机在老的MPS型磨煤机基础上,将磨盘转速提高约24%,鉴于此,某公司磨煤机碾磨出粉能力提高,考虑进一步提高磨盘转速来提高碾磨出粉能力不具备理论可操作性。

(2)增加磨辊数量。根据MPS-HP-Ⅱ型磨煤机的结构和运行原理,MPS磨煤机的3个磨辊呈120°均匀分布,3个辊子之间的相对位置是固定,且被转动的磨盘带动,绕各自轴心旋转在磨盘上滚动。要想从增加磨辊的角度去提高碾磨出粉能力,一是设计理念上将完全背离Babcock公司理念,暂无可参照的经验;二是原有中速磨结构型式将要彻底改变,成本巨大,不可行。

(3)对磨辊及磨盘尺寸结构上做一定调整。对磨辊及磨盘尺寸结构上做一定调整,改动较小,仅需要考虑中架体内部的空间尺寸范围。通过计算验证,这一调整改造,在行业上已经有很多改造案例,有理论依据,实施起来具备可操作性。因此,最终确定对磨辊及磨盘尺寸结构上进行改造,来提高碾磨出粉能力。

在煤质一定的条件下,磨煤机的碾磨出粉能力主要是由处于碾磨区域的煤层面积、煤层所受的压力、压力的作用角度以及旋转风场的形态和风速等因素决定的。因此,改造主要围绕上述因素展开,同时,保证不改变磨煤机的主体结构,只在中架体范围内进行改造。具体技术方案如下。

2.1 固定碾磨角度

磨煤机在运行时,碾压角度的变化对磨煤机出粉能力有很大的影响。我国在引进国外的磨煤机技术时,碾磨角度对出粉能力的影响没有引起设计者足够的重视,因此,磨煤机内辊架与压架(三角架)之间的连接是采用可靠性相对更好、但角度控制能力相对比较差的辊轴连接方式。在磨煤机运行时,压架在加载油缸的带动下,产生向下的压力,与辊轴连接,磨煤机设计的15°碾压角会发生变化,经常出现角度增大的现象。角度增大会使有效碾磨区减小,出粉能力降低,衬瓦不应磨损的上沿会严重磨损,辊套磨损区域向对称中心部位移动。某公司的磨煤机也存在上述现象。如辊架与压架连接采用铰轴装置的方式连接,则可以有效控制碾压角度,而且可靠性上也不存在问题。

2.2 增加碾磨面积

提高碾磨面积就是要将辊套,衬板的外形尺寸及碾磨曲线进行重新设计,以尽可能延长燃煤从落煤管落入磨煤机后切向甩出的过程中通过碾磨区域的路径,从而增加其脱离碾磨区域前被碾磨的次数,增加其达到粒度要求并被旋转风场携带通过分离器被送出的几率。

增加碾磨面积涉及到辊套、衬瓦、磨盘及喷嘴的更改设计。为最大限度利用现有设备部件,以尽可能降低改造费用,更改后的设计以现有的磨辊辊芯为基准点,既在保留现有的磨辊辊芯前提下设计辊套,在此前提下最大限度提高辊套的碾磨面积。完成辊套设计后,匹配衬瓦及磨盘的设计,新磨盘的设计须保证与传动盘接口的匹配以及与加载拉杆长度的匹配。同时,为降低将来可能的备件更换费用,将磨盘重新设计为托盘底座与托盘两部分。

更改设计后,碾磨曲线由683 mm提高到731 mm,提高了7%。碾磨曲线的出粉能力系数为1.06,更改设计后,理论出粉能力为1.07×1.06=1.13,即理论出粉能力可提高约13%,根据经验数据,磨煤机的实际出粉能力可提高10%~12%。

阶级的联合必然发展为阶级民主。阶级间的联合与合作,为人民民主的实现提供了广泛的社会力量,保障了人民的政治地位和政治权利。统一战线不仅为人民民主提供了广泛的阶级基础和社会基础,而且为协商民主主体提供了多元社会力量。

2.3 优化喷嘴结构

磨盘外形尺寸改变后,喷嘴必须进行相应改变。同时由于磨煤机出粉能力提高,所需一次风量及风速也需相应增加,因此,必须对喷嘴进行重新设计。同时由于原喷嘴结构存在一定的技术不合理性,因此,在本次改造过程中,对喷嘴结构、制造工艺和材料也进行优化,既更改为结构更合理、运行更可靠的铸钢动静环结构。改造前后磨辊现场装配如图1所示。

图1 中速磨煤机磨辊辊架装配图

2.4 改造后运行结果

改造完成后,对中速磨进行试运行,对中速磨进行逐步加载。在整体运行动态方面,中速磨运行平稳,无明显振动,噪声也较改造前明显减小。在出粉能力方面,有了一定加强,要想了解具体效果需要进行一段时间的调整和参数优化。

3 中速磨煤机辊架的力学仿真分析

3.1 仿真对象的确定

本次固定碾磨角度的改造是将原来的辊轴连接改为铰轴连接,在角度控制上铰轴连接比辊轴连接具备天生的优点,但在强度上相对较弱。此次改造备件在设计时设备制造商仅是根据经验来进行,并未对铰轴连接的可靠性进行建模仿真分析。因此,本次研究重点选择铰轴辊架连接这个装置来进行建模仿真分析,来进一步验证其可靠性。

加载架为三角形,由3个液压缸对3个磨辊进行加载,鉴于对称性和等工况,对分析对象模型做简化处理,即对单个磨辊加载受力情况进行仿真研究。

3.2 改造后的辊架组件的仿真分析

(1)三维建模。在invetor软件中,根据实际图纸尺寸,分别对磨辊支架、铰轴、铰轴座、卡板等部件进行立体建模,并组装装配成一个整体。在ANSYS软件中,对辊架模型进行网格划分,并对辊架组件边界条件进行设定。

3.3 仿真结果分析

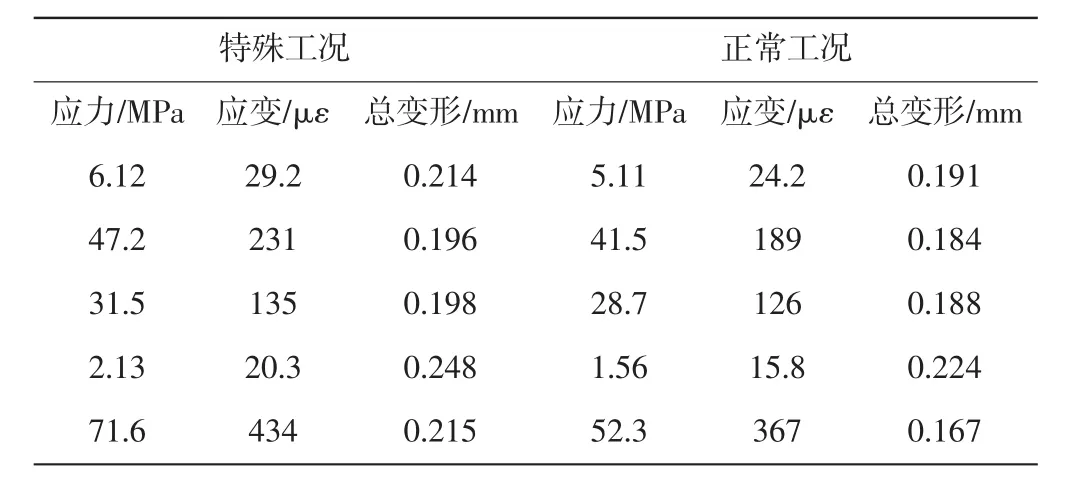

本次仿真分析以改造后的铰轴辊架连接这个装置为研究对象,结合两种工况,最大应力值为各部件最大应力值168 MPa,均远小于材料许用应力值320 MPa,仿真结果表明,改造后的结构强度完全满足现场使用要求。

图2 各关键点位置示意图

表1 控制点应力、应变及位移值

4 中速磨改造后的运行试验效果对比分析

3#中速磨改造完成试运行正常后,技术人员对3#中速磨机进行了最大出粉能力调整试验。同时,为了方便进行对比试验,更好地反映改造前后对比效果,技术人员选择2#中速磨机进行了对比调整试验(改造前的4台中速磨的工况相同)。

4.1 试验煤性质

HGI56~62;Mt=11.23%~13.75%;Aar=14.14%~28.18%。

4.2 试验方案

分离器试验转速的选定:结合历史运行经验,分离器转速在85 r/min时,煤粉粒度能达到生产要求,因此在此次试验调整中,2台磨分离器均选定85 r/min转速作为试验转速。

加载压力的选定:为了得出中速磨不同负荷下的运行参数,选取9种工况进行调整试验,作用力在(6~10)MPa,每种工况相差0.5 MPa。

在工艺调整试验中,以磨入口风压(-1.1~-0.9)kPa、磨出口温度80℃左右、煤粉粒度R200不小于80%为控制目标,对磨出口静压、磨煤机风量、磨入口温度进行匹配调整,保证不堵煤、不吐煤、不产生异常剧烈振动的条件下,试验磨煤机最大出粉能力。

4.3 试验结果

在对2#中速磨煤机调整试验中,当加载力提高到9 MPa以上时,磨机出现吐煤情况,因此,不再继续进行2#中速磨煤机的加载力升高试验。在对3#中速磨煤机调整试验中,当加载力提高到9.5 MPa以上时,振动加剧,对压力也不再进行提高。

4.4 结论及建议

(1)磨制当前煤种,3#磨煤机的碾磨出粉能力水平明显优于2#磨煤机,出粉能力提高平均水平为13%左右。由仿真软件得出2#磨煤机的加载力—出粉能力拟合方程:y=9.5x-0.821,3#磨煤机的加载力—出粉能力拟合方程:y=11.24x-11.60,表明改造后中速磨煤机性能改善明显,出粉能力提高最大约14%。

(2)3#磨煤机正常运行时排渣量极少,堵磨时渣量较多,说明改造后的风环效率增加明显。

(3)对比2#磨煤机,类似工况下,3#磨煤机正常运行时,振动降低,噪声减小,运行相对更平稳。说明辊架与压架连接采用铰轴装置的方式,角度控制能力优越,避免了辊轴连接方式中,磨辊摆动角度增大,碾磨时磨辊磨损磨瓦上沿带来的附加振动及额外磨损。同时,采用铰轴装置的方式,碾压角固定不变,碾磨元件的有效碾磨区稳定,对出粉能力提高也有一定贡献。

5 结论

中速磨煤机出粉能力的提高来自3个方面。固定碾磨角度:由于碾磨角度被固定死,不再大角度摆动,中速磨有效碾磨区能持续保持最大的配合,因而有助其出粉能力的提高和稳定。增加碾磨面积:磨辊磨盘碾磨配合面的增加,增加了燃煤从落煤管落入磨煤机后切向甩出的过程中通过碾磨区域的路径,增加其脱离碾磨区域前被碾磨的次数,增加其达到粒度要求并被旋转风场携带通过分离器被送出的几率。优化喷嘴结构:形成螺距更小的比较完善的旋转风场,提高携粉能力,将碾磨后达到粒度要求的煤粉尽可能多的送入分离器,降低循环倍率,提高了出粉能力。

利用有限元对改造的辊架结构做了进一步强度分析,仿真结果表明改造后的辊架结构强度上完全满足使用要求。通过对改造的中速磨煤机进行调整试验运行,运用统计分析工具和对比分析法,得出了改造后出粉能力提高14%的结论。通过对中速磨煤机改造前后能耗进行对比计算,结果显示改造后减速机能耗明显降低。当前,我国的经济快速发展,与此同时,我国制粉行业的也取得了突飞猛进的发展。为了能够适应行业发展需求,作为设备管理者,必须深入研究相关理论计算及分析,不断优化设计改造方案,将设备效能最大发挥,为企业贡献最大的经济效益。