660 MW汽轮发电机组真空泵节能改造

2019-08-13金纬

金纬

(江苏华电能源有限公司望亭发电分公司,江苏 苏州 215155)

1 改造背景

江苏华电能源有限公司望亭发电分公司#4机组汽轮机是上海汽轮机有限公司采用德国西门子技术制造的660 MW超超临界汽轮发电机,为一次中间再热、单轴、四缸四排汽凝汽式机组,于2009年10月投产运行。2012年2月凝汽器抽真空系统改造后,高、低压凝汽器采用单独、并联抽真空的运行方式。运行时关闭2个真空泵出口联通阀,高压凝汽器通过4A真空泵抽气,低压凝汽器通过4C真空泵抽气,4B真空泵作为高、低压凝汽器共用泵,即高、低压凝汽器分别抽气。在高、低压凝汽器之间,内、外圈抽空气管道上各有一个堵板,将高、低压凝汽器抽空气管隔离,在凝汽器外侧设置了2个真空闸阀联络阀,高压凝汽器内、外圈抽空气管单独经2个真空闸阀引出凝汽器后接入新抽真空母管。现有的运行方式是通过调整液环真空泵的运行数量来实现节能。液环真空泵本身属于高耗能的设备,仅有开和关2种状态,单机功率达160 kW,实际电流约190 A,功耗极大。

目前投运的液环真空泵抽气能力及极限真空度还与工作水温有关。夏季水温较高时,液环真空泵更容易气蚀,抽气能力大大衰减。当液环真空泵抽气能力不能满足凝汽器现阶段抽真空需要时,凝汽器便无法维持最佳真空度,导致汽轮机效益变差,发电煤耗增加。随着国家节能减排要求的提高,迫切需要对真空泵等辅机进行节能改造。

目前采用双背压凝汽器的火电机组,均是2台真空泵并列运行,分别抽吸不同背压的凝汽器。以机组启动时抽真空速率(一般为30 min内要求达到某个真空值)和最大允许漏气量作为选型原则。为保证机组启动时能快速建立真空,设计时真空泵轴功率及电机功率选型往往较大。而机组稳定运行时,凝汽器中漏入的不凝结气体量较小,远小于真空泵的设计抽气量,实际运行中真空泵效率可低至45%。鉴于目前真空泵配置存在的“大马拉小车”状况,选择能耗更低的高效真空泵已势在必行。

2 改造方案

罗茨真空泵的最大优点是在较低的入口压力时具有较高的抽气速率,但它不能单独使用,必须有一台前级真空泵串联,待被抽系统中的压力被前级真空泵抽至罗茨真空泵允许入口压力时,罗茨真空泵才能开始工作。罗茨真空泵的极限真空度不但取决于泵本身的结构和制造精度,还取决于前级泵的极限真空度。为了提高罗茨真空泵的极限真空度,可将罗茨泵串联使用。此次改造将小功率的3级变频调节罗茨真空泵和液环真空泵串联布置,在罗茨泵排气口配套小型易清理的冷却器,作为一个整体与原有大型液环真空泵并列布置。采用3级罗茨真空泵分担总压缩量,降低每级泵的压缩比,最大的好处是可以降低单级气冷式罗茨真空泵压缩气体产生的热量,减少对热交换器的需求。使用的高效智能两叶罗茨真空泵,其容积效率比三叶气冷式罗茨真空泵高33%。普通三叶气冷泵的排气必须经过换热器冷却再返回罗茨真空泵冷却泵体[1],而高效智能两叶罗茨真空泵无需做此类防卡死的低效率无用功,使得此类节能变频真空泵组体积和质量均只有同等能力气冷罗茨真空泵和单级液环真空泵机组的一半左右。

3 智能变频真空泵组及相关设备参数

智能变频真空泵组总功率为70.5 kW。高背压凝汽器设计压力为5.970 kPa,低背压凝汽器设计压力为4.547 kPa,真空系统漏气率(实际值)为280 Pa/min。原有大型液环真空泵单机功率为132 kW。凝汽器运行最低背压为4.540 kPa、真空泵冷却水温21.7 ℃时,2台大真空泵并列运行出力为102 kg/h;凝汽器汽轮机额定功率(TRL)工况下背压为9.810 kPa、真空泵冷却水温33.0 ℃时,2台大真空泵并列运行出力为186 kg/h。

4 改造实施方案

在不改变原有3台大型真空泵及系统的情况下,在高压侧凝汽器抽真空管道上接1台高效智能真空泵组,在高、低压侧抽气管路之间加装可调节电动球阀,以保证高、低压侧抽气管路可同时工作。

由于汽机房原零米层地坪下为砂石回填,地坪沉降较为稳定,故高效真空泵组基础施工方式为:将零米层地表面凿毛,布设ø16 mm×200 mm的钢筋网片,基础浇筑采用C30混凝土,高350 mm,高出地面200 mm;在基础上钻6个ø100 mm的孔,孔深不小于300 mm,使用M16×300 mm的地脚螺栓固定;高效真空泵通过垫铁找平、找正,调整完毕进行二次灌浆,灌浆层厚50 mm。

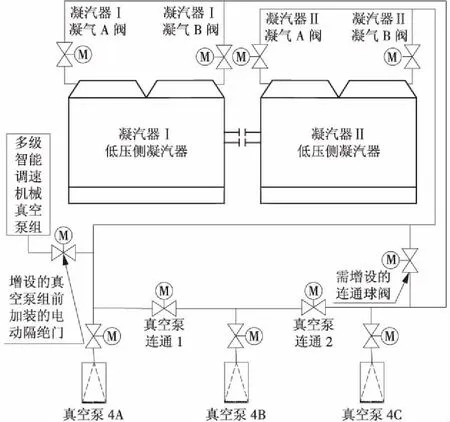

真空泵组就位后连接工艺管道,包括真空泵组进汽口管道和附属管道,将原抽真空高、低侧母管各割除一段加装三通,接一路DN 200 mm的管道至真空泵进汽口并安装一只手动阀(高效真空泵检修用隔离阀)。高效真空泵的冷却水采用机组凝结水,冷却水管规格为DN 65 mm。图1为改造后的真空系统布置图。

图1 改造后的真空系统布置

Fig.1 Vacuum system layout after transformation

罗茨真空泵采用连续反馈变频控制方式,通过压力变送器和电流反馈来实时控制,闭式循环冷却水系统采用温度控制变送器来实时监控循环冷却水的温度,实现安全连续运行;同时,高效变频真空泵组还具备自动启停、报警联锁等功能,当循环冷却水温度过高或冷却水量减少时,可以自动进行补水。罗茨真空泵依靠设定压力进行稳压控制,当真空泵组入口压力波动较大时,罗茨真空泵可进行自动减速运行保护,等到平稳时再次恢复最大转速,实现智能调速,同时不会导致系统停机。改造后的高效真空泵组与原系统大真空泵的主要运行方式如下。

(1)机组启动时,按原运行方式将原有抽真空设备投入运行,用以建立真空。

(2)机组运行正常、真空度稳定的情况下,高效真空泵组投入运行,用以维持真空度,原有抽真空设备切除作备用。

(3)机组真空系统发生严重泄漏,高效真空泵不能维持凝汽器真空度时,将原有抽真空设备中的1台或2台投入运行,以满足真空要求。

(4)高效真空泵组检修或设备故障时,原有抽真空设备投入运行,确保真空要求。

(5)改造后机组正常运行时主要以高效真空泵组维持真空度,设备之间有可靠的联锁控制系统。

5 改造后的效果分析

5.1 效果评价

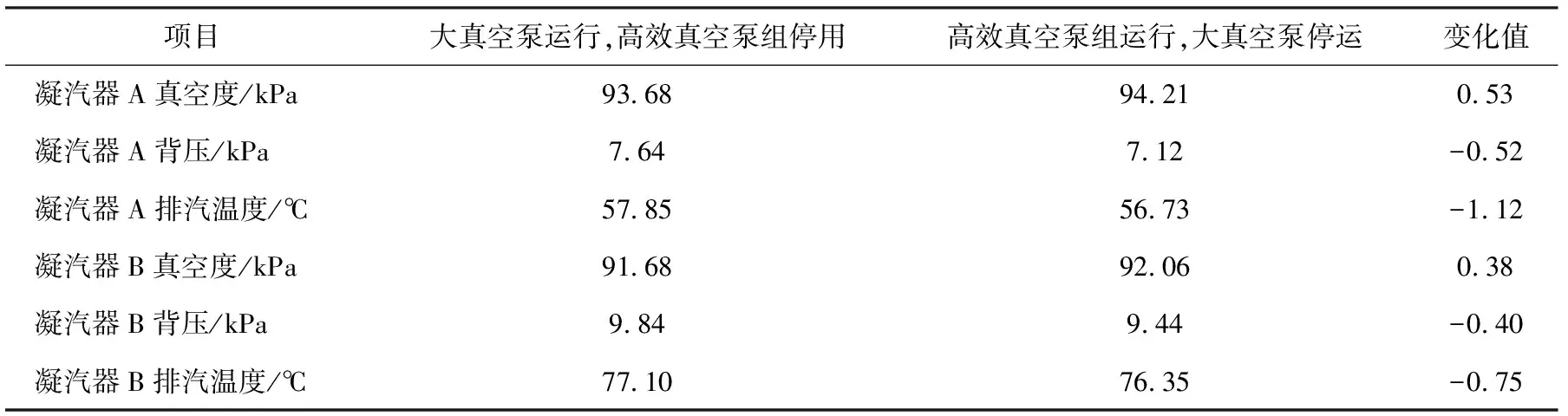

#4机组真空系统节能改造后,还处于调试阶段。在夏季高温阶段,真空严密性为280 Pa/min左右时,高效智能机械真空泵组的工作性能要优于系统原有大型液环真空泵,558 MW工况下凝汽器真空度严密性<300 Pa/min时的试验数据见表1。试验结果表明:高效真空泵组能维持甚至改善运行中凝汽器的真空度,其中低背压平均下降0.460 kPa,高背压平均下降0.440 kPa,高、低背压凝汽器真空度提高0.450 kPa左右。高效真空泵组的电流远远小于水环真空泵,仅为2台大液环真空泵的1/4;机组负荷对其工作性能影响不大,根据运行电流判断,真空泵组的抽气量会根据负荷率变化进行调节,实现智能调速,以维持真空度。

5.2 经济效益

以558 MW负荷时的数据进行分析,原大液环真空泵停运,高效真空泵组投用时,高效真空泵组电流为110.60 A,高效真空泵组功率因数为0.870,效率为0.90。高效真空泵组的实际功耗为57 kW,以年运行小时数为6 000计算,其耗电量为342.0 MW·h。由于大液环真空泵仅在机组启动时投运几十min,则高效真空泵组全年替代运行可节约厂用电760.8 MW·h,以上网交易电价为0.38 元/(kW·h)计算,全年可节约28.9万元。

另一方面,高效真空泵组在维持和提高凝汽器真空度方面也有显著效益。按最保守估计,投用高效真空泵可提高0.2 kPa真空度,以全年运行6 000 h、平均负荷为520 MW、机组真空度每提高1.0 kPa影响供电煤耗2 g/(kW·h)、煤价为800元/t计算,全年可节约96.0万元。

该节能改造项目投入成本约100.0万元,而年电耗和煤耗共可节约124.9万元,当年就可收回成本,经济效益十分显著。

表1 负荷558 MW时真空系统运行数据Tab.1 Vacuum system operation data at 558 MW load

6 结束语

罗茨真空泵入口压力必须大于12 kPa才允许启动,因此通常需要配置前级真空泵预抽。此次节能改造采用了3级罗茨真空泵以降低每级泵的压缩比,由于罗茨真空泵转子及腔室容易过热,所以增加罗茨真空泵级数可以有效降低单个罗茨真空泵的发热量,减少对额外热交换器的换热要求。虽然机组启动建立真空时仍需要投运大液环真空泵,高效真空泵组还无法完全替代大液环真空泵,但从经济效益方面来看,达到了节能减排的目的。