金属纤维电袋复合除尘器在氧化铝厂的应用

2019-08-12李明路晓锋侯力强张小庆

李明,路晓锋,侯力强,张小庆

(西安菲尔特金属过滤材料股份有限公司,西安 710201)

1 前言

氧化铝厂(图1)是我国大气污染物的重要来源之一,《铝工业污染物排放标准》(GB 25465—2010)对氢氧化铝焙烧炉烟气颗粒物排放限值做了明确要求。2013年,该标准进行了修改,重点地区的氧化铝企业,氢氧化铝焙烧炉烟气颗粒物排放按限值10mg/m3(标况)执行。随着环保要求的提高,排放标准也日益趋严。

图1 氧化铝厂外貌

目前,国内外的氢氧化铝焙烧炉多数采用传统电除尘器,烟气排放浓度基本可控制在50mg/m3(标况)内。电除尘器的处理烟气量大、电耗高、除尘效率波动大,加之现场改造空间有限,难以实现超低排放。

2 氧化铝厂焙烧炉烟气特点

氢氧化铝焙烧炉烟气具有其自身特点,正常运行时,尾部烟气的温度不大于165℃,起炉或异常情况下,尾部烟气温度可高达300℃以上。在此条件下,常规袋除尘器和电袋复合除尘器无法采用普通布袋,瞬间或短时的高温会造成烧袋,损坏设备。

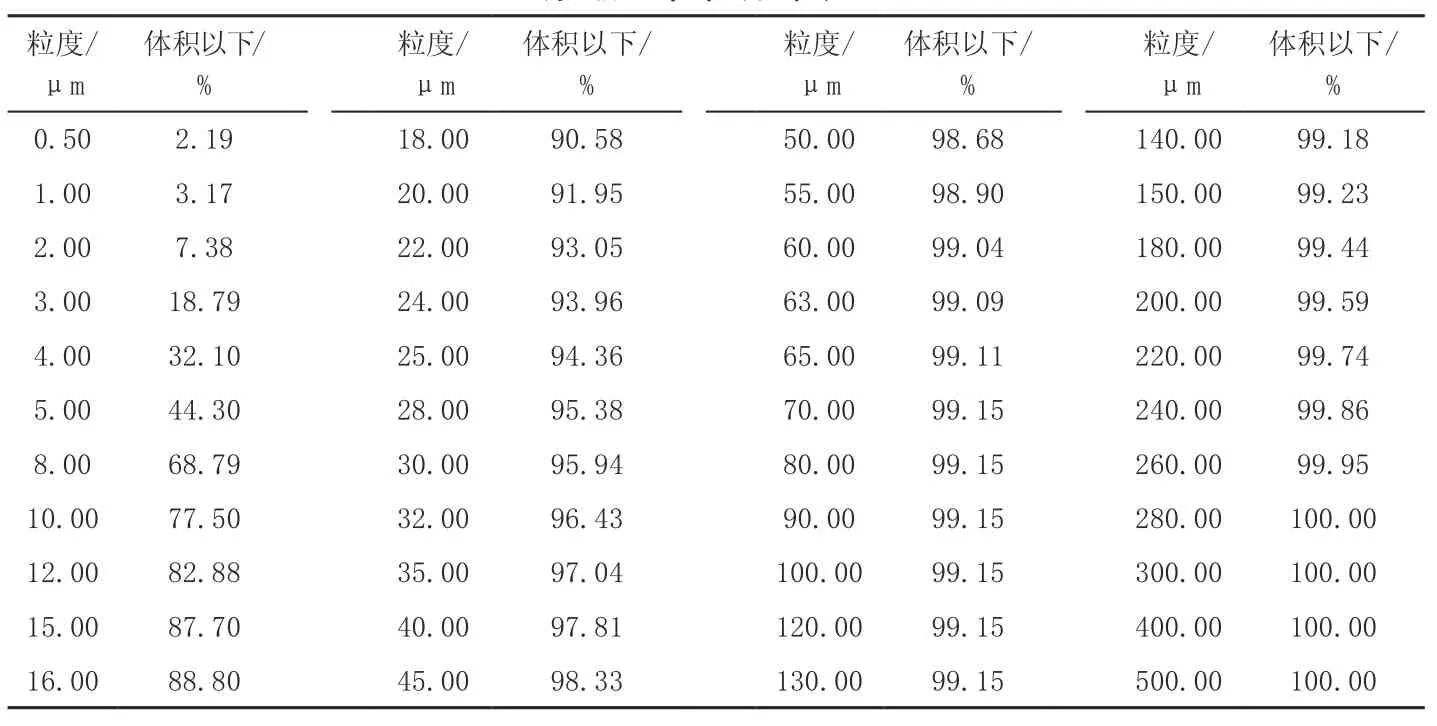

氢氧化铝焙烧炉烟气粉尘粒径分布为:D(10):2.271μm;D(50):5.536μm;D(90):17.287μm(见下表)。

试验粉尘来源于山西某氧化铝厂焙烧炉除尘器灰斗内。数据显示焙烧炉烟气粉尘的粒径较小,存在细微颗粒相对难以捕捉收集的现象。

3 金属纤维电袋复合除尘器结构

金属纤维电袋复合除尘器是在电除尘器和金属纤维袋除尘器工作的基础上,有机的把两者的优点结合起来[1]。烟气通过电除尘时,大部分粉尘被捕捉收集。之后烟气通过袋区,烟气中剩余的粉尘被滤袋过滤,从而实现烟气净化、超低排放。

试验粉尘粒径分布表

金属纤维电袋复合除尘器的核心部件金属纤维滤袋是以金属纤维烧结毡为滤料,经焊接加工而成(图2)。金属纤维烧结毡采用直径为微米级的金属纤维经无纺成网、叠配、高温烧结而成。

图2 金属纤维滤袋

4 金属纤维电袋复合除尘器特点

金属纤维电袋复合除尘器统筹兼顾了电除尘器和袋除尘器的优点,同时又采用了新型环保金属纤维滤袋,具有多方面优点:

(1)金属纤维电袋复合除尘器是电除尘器和袋除尘器的复合体,充分发挥了电除尘器前级电收尘高效率和袋除尘器高过滤精度、稳定排放的优点,技术可靠。根据多依奇公式,烟气先通过前级电除尘区,烟气中80%~90%粉尘通过静电除尘方式被收集,未被收集的已荷电粉尘(异性荷电粉尘相互吸引形成电凝聚,凝聚后细粉尘颗粒增大,易于去除),再均匀进入后级金属纤维袋除尘区,后面袋区仅需收集余下的粉尘。金属纤维电袋复合除尘器袋区可选取较高的过滤风速,如1.0~1.2m/min,可减少滤袋数量,从而节约投资,此时滤袋依然保持较低阻力,正常运行状态下,金属纤维电袋复合除尘器的阻力不大于1000Pa。

(2)金属纤维电袋复合除尘器能长期稳定、高效运行。金属纤维电袋复合除尘器的性能受烟气特性影响较小,对细微颗粒和超细颗粒的捕集效果大大优于电除尘器,排放浓度可长期稳定在10mg/m3(标况)以下,具有高效和稳定性。

(3)金属纤维电袋复合除尘器采用新型金属纤维滤袋,具有耐高温、耐腐蚀、过滤精度高、运行阻力小、寿命长、可再生等优点,是理想的高温烟气除尘滤袋。由于金属纤维滤袋单元负荷低,同时未被静电场去除的细微颗粒经过电场区荷电,而沉积在滤袋表面呈松散的凹凸不平结构[2],颗粒之间排列规则有序,粉尘层孔隙率高,透气性好,粉尘易于清理剥落[1],可延长袋区的清灰周期,并且喷吹压力较低,可延长金属纤维滤袋的寿命。

5 金属纤维电袋复合除尘器工程应用

某氧化铝厂原收尘系统按烟气量30万m3/h,收尘效率99.8%进行设计,采用单室25通道三电场电除尘器。由于收尘系统运行年限较长,装备较为落后且投运至今未进行过大规模改造工作,据第三方检测机构数据显示,改造前的除尘器出口粉尘排放浓度为50~100mg/m3(标况),其烟气排放含尘浓度已无法达到设计标准和国家相关要求,因此必须进行改造。

由于焙烧炉除尘器的入口粉尘浓度较高,且针对氧化铝厂的特殊工况烟气特点,正常运行时,尾部烟气的温度不大于165℃,起炉或异常情况下,尾部烟气温度可高达300℃以上,此项目采用电除尘器改造为金属纤维电袋复合除尘器方案。

除尘改造保留设置1个前级电场,用于除去烟气中大部分粉尘。拆除第二、三电场阴阳极及振打系统,其内部空间改造为袋区,用于实现稳定超低排放。具体改造方案如下:

(1)保留原除尘器混凝土支架、壳体、灰斗、进口喇叭、出口喇叭等。保留设备根据需要进行相应设计核算、加固、修善。检查原有的壳体密封焊接、灰斗密封焊接,对缺陷进行修复。

(2)由于利用原电除尘器的基础,改造后除尘器各纵横跨距不发生变化。

(3)保留原电除尘器一电场高低压设备及振打系统,检修一电场阴阳极,修复阳极板及更换失效阴极线。

(4)拆除原电除尘器内部二、三电场阴阳极及振打系统(图3),利用第二、三电场的空间布置花板,安装金属纤维滤袋(图4)。袋区布置有喷吹清灰系统、压缩空气管路系统、净气烟箱等。

图3 原除尘器二、三电场阴阳极及振打系统拆除

图4 金属纤维滤袋安装

(5)滤袋采用耐高温金属纤维滤袋,耐温400℃。过滤除尘采用外滤式,喷吹系统选用固定行喷吹清灰技术,喷吹清灰压力0.25~0.35MPa。

(6)完美的清灰控制系统,西门子PLC,内设置定时/定阻在线清灰程序。触摸屏人机界面,可方便实现清灰程序,间隔、强度可调,同时设置运行参数监控显示。特别适应不同工况下粉尘浓度差异大的情况,实现了节能清灰。

(7)前级电区与袋区中间安装均流装置,合理分风,均布气流,同时避免气流直接冲刷滤袋,提高滤袋使用寿命。

(8)拆除及新增外露部分进行保温(包括外护板)。

改造后,经第三方检测单位抽样检测,结果显示,改造后的金属纤维电袋复合除尘器(图5)出口颗粒物排放<10mg/m3(标况),除尘器阻力<400Pa。CEMS监测显示,除尘器出口颗粒物排放长期稳定<10mg/m3(标况),从数据来看,金属纤维电袋复合除尘器运行良好,该次改造是成功的。

图5 改造后的金属纤维电袋复合除尘器

氧化铝厂电除尘器改造为金属纤维电袋复合除尘器,需注意以下几点:

(1)为实现电袋复合除尘器烟气气流均匀分布,保证除尘器高效稳定运行,同时避免气流直接冲刷前排滤袋,保证袋区滤袋负荷尽量一致,可以利用气流组织试验或数值模拟计算设计除尘器内部气流分布装置,确保除尘单元烟气分布均匀。

(2)为保证除尘器卸灰、输灰流畅,建议灰斗安装振打装置。

(3)金属纤维滤袋比普通布袋同规格重量大,建议花板厚度不小于8mm,花板设计和制作严格按照国家和行业相关标准及规范,保证平面度。

(4)为了保证金属纤维电袋复合除尘器的正常使用,需保证进入除尘器的烟气温度大于烟气露点以上至少20℃。

6 结语

金属纤维电袋复合除尘器充分结合了电除尘器和袋除尘器的优点,提供了一种科学可靠、性价比高的实现超低排放的技术路线,同时实现了高效、低阻,完全能够解决氧化铝厂的粉尘污染物排放问题。金属纤维电袋复合除尘器将会在氧化铝厂氢氧化铝焙烧炉尾部烟气治理中得到越来越多的推广与应用。