AB PLC在选煤厂的应用

2019-08-12边丽颖

边丽颖

(天地科技股份有限公司,北京 100013)

电气设备集中控制系统与工艺环节监测系统是选煤厂自动化体系建设的主要支柱单元,即选煤厂综合自动化系统。该系统的高效稳定运行,是实现选煤厂主洗设备自动闭锁控制、生产过程工艺参数自主测控、控制信号并行传输和运营系统信息综合管理等功能体系的前提,是将高效的信息化和数字化平台与选煤厂生产与运营体系紧密联系的集多功能为一体的综合自动化控制体系,为选煤厂提高产品品位、降低能耗、提高生产效率、剔除安全隐患提供了强有力的保障。

1 系统框架构成

选煤厂综合自动化系统框架结构主要包含:原煤筛分系统自动控制单元,电气设备集中控制系统与工艺环节监测系统,重介洗选控制系统,跳汰洗选控制系统,浮选压滤生产控制系统等部分。综合自动化系统的设计方案,结合选煤工业现场的实际工况需求,在搭建基于工业TCP/IP协议的光纤环网的基础上,实现信息层的互联互通,将生产系统控制层的PLC控制单元进行串联,并完成与管理层监控设备的稳定通信,最终成为集控制、测量与监管于一体的高效稳定的生产与运营系统。

管理层监控设备由集控系统操作主机、工艺控制系统测控计算机和1台冗余计算机组成,通过信息层的工业以太网络与控制层PLC主站单元通讯。其中,控制层PLC单元采用本地主站+远程分站的形式,在管理层调度室设置PLC冗余主站,并按照洗选工艺指标要求进行PLC各分站的独立控制区域划分,即在各煤炭洗选系统的配电室或关键洗选设备的操作箱设置PLC远程分站,各分站间应用光纤收发器完成对控制信号的远距离传输,在结构及功能完善的控制环网内,实现各分站间并行通信功能。

自动化控制系统通过管理层监控设备的人机交互体系,将系统控制指令与工艺测控过程的关键技术指标通过信息层控制环网传输到各煤炭洗选环节的控制分站,由PLC指令完成对电气设备的控制和工艺参数的监测。自动化控制系统通过PLC控制系统采集生产数据,并上传给管理层监控设备。主要的监测数据有,各生产环节参控设备的电气参数及工艺指标检测仪器的模拟量信号。

1.1 上位监测管理系统

上位监测管理系统的硬件构成:工业控制计算机,DLP无缝屏接显示屏,UPS不间断稳压电源与打印机等;软件构成:Windows 7操作系统,工业控制组态软件Factory Talk View Site Edition 6.1,Microsoft office与AutoCAD 2007等基本办公软件。上位机的工控软件采用AB的FT View SE 6.1,完成实时监控的软件组态。该平台包含2个操作员工作站和1个冗余工作站,设置在集控室中,能够完成现场设备控制、信号获取、系统组态、图形监控、动态数据的在线显示、历史数据的离线查询、控制环网的掉线监测等功能,并在此基础上完善系统的报警、显示与查询,生产故障的统计与上传,生产数据在线趋势的自动生成等功能。

上位管理系统通过HMI标签与RSLogix5000 V20进行数据交换,在共用画面参数设置时,更改一个弹出窗口,所有同类窗口形状随之改变,弹出界面整齐如一,内部数据清晰易读;全厂生产情况能够在显示器上实时显示,并且可以随时将计算机画面投射到大屏幕上,方便集控人员观察操作;集中控制信号反馈和密度控制数据的设定、读取简洁形象,可以使集控人员迅速、直观地了解现场生产情况,并及时作出决策。

1.2 系统网络构成

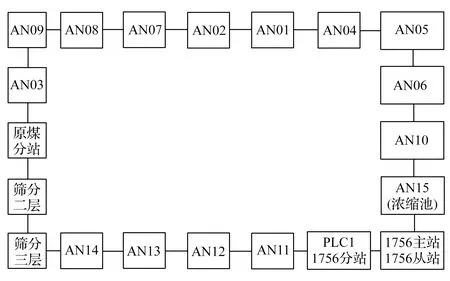

整个控制系统由环形工业以太网组成(见图1)。该层网络集管理、监测于一体,主要由管理交换机、1783光电转换模块、1734-Aentr通讯模块等设备组成。网络采用双机冗余热备模式,搭建光纤单环网络结构。通讯网络环形结构的优点在于,在网络中任一节点偶发故障时,均可以保证网络的整体通信模式,提高了选煤厂生产监控系统的可靠性和稳定性。上位工作站与管理型交换机相连,且管理型交换机分别与各PLC分站中的光纤环网模块连接,构成控制网络的主体结构。各分站间采用光纤传输方式,各分站内部通过AB专用四芯网线(配专用金属接头)连接,构成完整网络通讯系统。

图1 环形工业以太网架构的控制系统

1.3 下位PLC控制系统

下位控制系统采用美国Rockwell Allen-Bradley公司生产的Control Logix 1756系列PLC作为控制系统的单元主机。1756系列PLC具有模块化、可扩展的体系结构等特点,广泛应用于选煤厂生产过程系统的在线控制领域。控制系统各个PLC站均包括:电源模块(1756-PA75/1606 XLE120E),CPU(1756-L73),通讯模块(1756-En2tr/1734-Aentr),光电转换模块(1783-ETAP2F),数字量输入/输出模块(IB/OB),模拟量输入/输出模块(IF/OF)等。

通过各自分站IP地址可进行全厂控制系统的信息识别,即上位工作站通过基于TCP/IP协议的光纤控制环网与控制层网络中各PLC分站相互通信,采集控制系统需要的各种设备运行参数信息及工艺系统实时数据值,经过工作站工控软件的运算处理,同时反映到相应的监控画面中,通过系统的手动或自动调节方式,将各种控制指令与工艺参数设定值下发给控制网络,以实现对生产过程的自动监测及控制。

1.4 下位编程软件

应用RSLogix5000作为PLC的编程软件。RSLogix5000基于 Windows 操作系统,是一种集组态、编程、测试和程序维护为一体的高性能工业编程工具。在选煤厂控制系统中,多采用LD 逻辑梯形图编程语言编制控制程序。工作站控制系统通过读取RSLogix5000中建立的HMI标签列表,实现数据读取、命令下达、报警等功能。

2 电气设备集中控制系统功能

(1)电气设备控制方式的选择。各设备间均有闭锁与解锁的关联方式,单一设备具有检修/试验、集中/就地等多个工作模式,可以在上位机工作站根据现场实际工况需求对各类设备的运行状态设置多种耦合方式。

(2)工艺系统电气设备流程启、停车控制方式。集中控制系统可以选择常规工艺流程,按生产系统逆煤流方向,将各类设备逐台启动;也可以在启动前,根据实际生产需要或设备状态,选择工艺流程的多种配合方式;在启动过程中,若发生设备故障,则与该设备闭锁的上游设备均不再启动,而是进入待启状态,直到故障设备能够正常启动后,工艺启车流程将继续按程序启动。当系统生产工作完成后,需要停止正在工作的设备,为防止物料堆积,按生产过程的煤流方向,将系统中各台设备逐一进行延时停车动作。如果现场工艺流程根据当班生产情况发生了变化,可以针对不同需要,对设备的启、停车流程进行调整与组合。在集中控制系统中,每台设备启车时间或停车间隔,均可在上位工作站通过RSView SE人机交互界面进行设置,提高了集中控制系统的操作性。

(3)生产预告及设备故障报警。当集中控制系统在生产过程中按工艺流程进行全厂设备启、停车动作时,为警示现场处于危险区域的工作人员,可以发起生产预告信号。如在生产系统中,若发生单台设备故障现象,生产流程中相应设备进行闭锁停车动作,集中控制系统对外将以灯光、语音和数据报表等方式,分别对上位工作站和生产现场进行报警与记录工作,提醒相关人员进行处理。

(4)数据的采集、处理与显示功能。系统能准确进行实时检测并显示电压、电流、液位、料位、温度等工艺参数,同时对关键主洗设备的运行状态及参数进行在线统计,根据检测记录,计算和统计出各种数据报表及趋势曲线。

3 系统工业化分析

3.1 性能评价

该系统采用控制主站+远程分站的组态模式,各类信号可直接从配电柜读取,并通过以太网传输,实现现场与PLC主站的信息交换;再由PLC主站或远程分站向配电柜发布指令,从而省略了传统系统现场控制箱至配电柜的大量电缆,节省了大量人力、物力。就地操作箱安装完成即可认为环网系统形成,该分项工程可节约工期60%。系统采用1734环网远程分站形式,现场操作箱接线简单,通讯故障点少,系统运行稳定,运行中保养维护主要工作量仅为更换故障模块及网线故障,大大降低了现场维护难度;现场操作箱中,主要工作电压为24V DC,相对传统操作箱,维护时更加安全。

3.2 整改措施及效果

针对多度依赖PLC模块的现象,建议提前备齐各类模块,一旦出现模块损坏,便于立即更换(模块支持热插拔),可迅速恢复正常生产。针对掉线问题,该系统设置了掉线报警功能,可根据各分站IP直接定位掉线分站位置;实际生产中,上位机操作员要勤观察,重视该项报警,及时排除通讯故障,以免影响生产。

4 总 结

基于Control Logix 1756系列PLC及1734远程通讯模块构成的双机冗余结构控制网络在选煤厂集中控制系统中的应用,提高了选煤厂生产系统的自动化程度和运营水平,减轻了各岗位操作人员的劳动强度。该系统可靠性强、故障率低,易于维护和管理。