小型多旋翼飞行器悬停效率分析

2019-08-06雷瑶林荣钊吴智泉

雷瑶, 林荣钊, 吴智泉

(1.福州大学 机械工程及自动化学院, 福建 福州 350116;2.福州大学 流体动力与电液智能控制福建省高校重点实验室, 福建 福州 350116)

0 引言

能够悬停且垂直起降的多旋翼飞行器被广泛应用于各个领域,如监视、自动包裹投递、石油和天然气的泄漏检测与消防等,而实际应用中约有85%的时间都处于悬停或者低速飞行状态,在执行某些特殊任务中还需要整机长时间的飞行,这对大多数电池供电的多旋翼飞行器是一个极大的挑战[1]。为了延长飞行时间,必须尽量减少飞行过程中的能量损失。这些能量损失主要表现为整机推力的减小或者功耗的增加。引起能量损失的原因除了由电子速度控制器(ESC)、电机、电池带来的高能耗,还有旋翼系统由于旋翼间或者旋翼与旋翼臂之间的气动干扰引起的额外能量消耗[2]。因此,在保证飞行器硬件基础上合理配置多旋翼的气动布局,对提高整机悬停效率至关重要。尽管目前已有研究开始分析旋翼桨叶几何形状对飞行器悬停效率的影响[3-4],但还没有涉及多旋翼气动布局构型对整机推进系统效率的影响。如Koppany等[5]、钟杭等[6]分析了不同的旋翼臂形状对悬停效率的影响,但未计入旋翼臂尺寸的影响[5-6]。聂博文等[7]对机体尺寸760 mm的四旋翼飞行器的尾流干扰进行了理论分析,但没有进行试验验证。另外,随着多旋翼飞行器小型化需求的增加,多旋翼布局开始呈现多样性,尤其是双层重叠旋翼布局的出现,不仅可以有效减小旋翼间的气动干扰,进而增加系统稳定性,还具有较好的抗风扰性能。目前,大部分多旋翼系统气动分析的研究局限于完全重叠的共轴双旋翼布局气动分析,如Prior等[8]通过试验测试了直径200 mm共轴旋翼单元的悬停效率。然而,以上研究在测试旋翼性能时所应用的装置对性能测试带来了相对较大的干扰作用,且不适用于多旋翼臂。另外,涉及到部分重叠的旋翼气动分析也仅有Lei等[9]、杨康等[10]进行过类似的研究,他们尝试通过试验测试非平面布局的不同旋翼重叠区域和垂直偏移对整体推力的影响。但事实上,多旋翼飞行器悬停效率同时受到多个气动参数影响,在气动布局分析方面还没有得出指导性结论。因此,要深入分析多旋翼布局对整机悬停效率的影响还存在一定的难度。

本文通过试验结合多旋翼飞行器气动布局设计过程中涉及的多个重要气动参数,如旋翼位置、桨叶数量、旋翼臂形状尺寸、旋翼重叠区域等,对多个旋翼气动布局组合进行了悬停效率分析。

1 理论分析

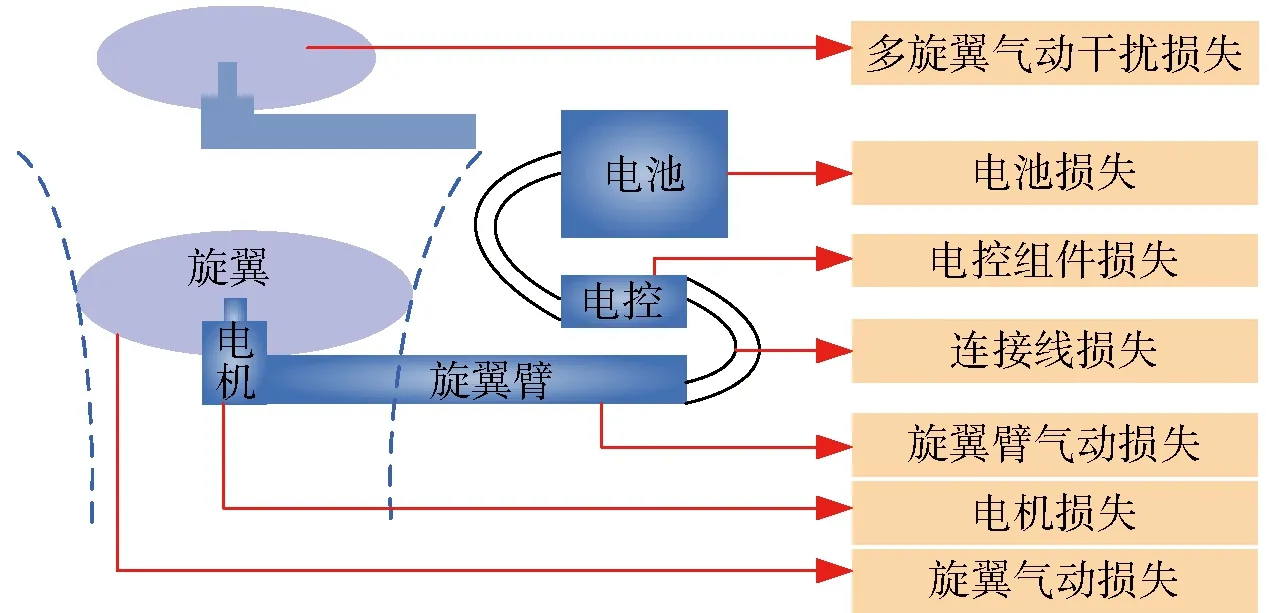

多旋翼飞行器在长时间飞行过程中可能存在的能量损失如图1所示。其中,悬停效率主要由电池、电调、电机和旋翼性能综合决定。

图1 多旋翼飞行器能量损失示意图Fig.1 Energy losses of multi-rotor aircraft

其中,同时考虑电机效率ηm和电调效率ηe的总效率ηtot计算公式[11]为

(1)

式中:ω为旋翼旋转角速度(r/min);Q为转矩(N·m);U和I分别为电源电压(V)和电流(A)。

悬停状态时旋翼的效率ηr可以通过动量理论计算[11]:

(2)

式中:T为旋翼推力(N);ρ为空气密度(kg/m3);A为投影的桨盘面积(m2);DL为桨盘载荷旋翼桨盘单位面积上的推力(N/m2)。

综上所述,整个旋翼系统的悬停效率计算如下:

(3)

由此可知,多旋翼飞行器的悬停效率直接由旋翼单元产生的推力和功耗决定。

2 试验分析

2.1 试验设置

为了得到系统悬停效率,需要测量旋翼转速、推力、转矩以及功耗。试验测量装置如图2所示。

图2 试验测量装置示意图Fig.2 Experimental setup

试验过程中,旋翼转速通过日本LINE公司生产的TM-5010K转速计测得,精度为±0.01%±1个字;推力通过新加坡HBM公司生产的CZL605-3kg悬臂梁式力传感器测量,精度为0.02%FS;转矩通过中国华力腾科技有限公司生产的HLT-131力矩传感器在电机轴处测得,精度为0.5%FS;功耗通过直流电源上的电压和电流直接测量。测试参数如下:

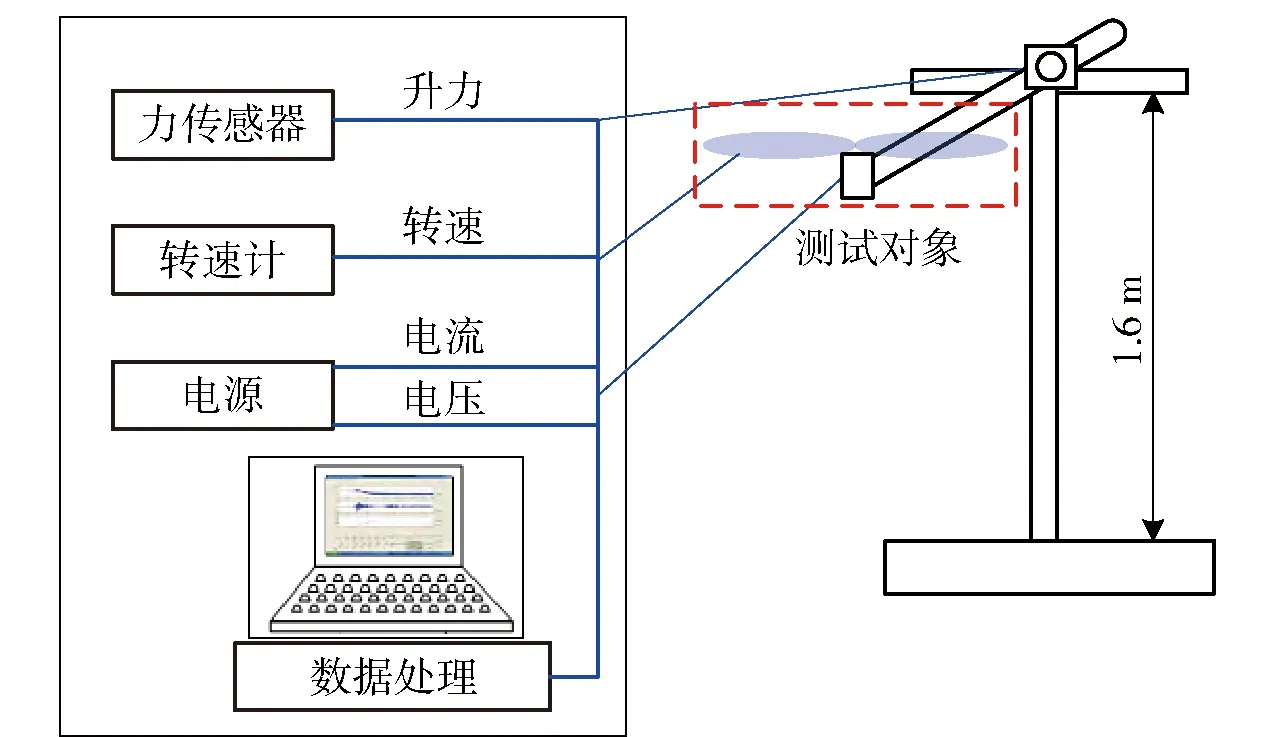

1) 旋翼位置。多旋翼飞行器的常见旋翼安装位置示意图如图3所示。

图3 旋翼位置示意图Fig.3 Rotor configuration

采用旋翼上置的安装方式可以在旋翼启停时有效保护桨叶;旋翼下置安装方式虽然对起落架结构设计要求较高,但是旋翼的入流完整,还能保证工作状态不脱桨。

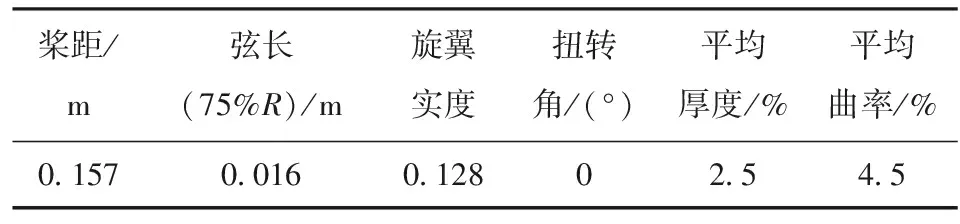

2) 旋翼桨叶数量。本文主要对旋翼直径为230 mm的2桨叶和3桨叶进行测试。旋翼基本参数如表1所示。

表1 旋翼基本参数

注:R为旋翼半径。

3) 旋翼臂形状尺寸。由于旋翼及电机都近距离安装在旋翼臂上,旋翼臂受到旋翼流场诱导形成的涡流会导致旋翼的部分推力损失,从而降低悬停效率。为了量化旋翼臂形状和尺寸影响,共采用3种不同形状尺寸的旋翼臂:①直径为25 mm的圆形碳纤维管;②集成了电机和旋翼臂的流线型一体管;③边长为10 mm的方形碳纤维管。

4) 共轴旋翼不同间距设置。由于共轴旋翼的旋转方向相反,下旋翼完全处于上旋翼尾流中也会引起部分推力损失,因此可以对比无干扰旋翼将这部分涡流损失加以量化。另外,由于共轴旋翼单元的上下旋翼流场完全重叠,为减少电机在流场区域内的影响,共轴配置采用桨叶下置和上置来增加间距测量范围。共轴旋翼间距测试设置如图4所示。

图4 共轴旋翼间距测试示意图Fig.4 Experimental setup of coaxial rotors

为了防止桨叶距离过近、发生碰撞,也为了避免整机尺寸过大或产生大幅振动,共轴间距h分别取30 mm、70 mm、100 mm、150 mm. 为了进行无量纲化对比,本文用间距h与旋翼直径D比值的百分比来表示,此时对应的共轴间距比h/D分别为13%、30.4%、43.5%、65.2%.

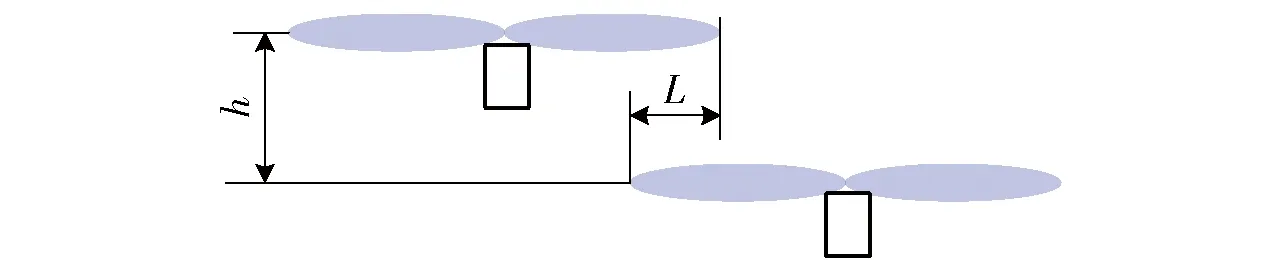

5) 非共轴的重叠区域设置。由于飞行器的整机尺寸受到限制,且旋翼间距不宜过大,同时为了防止有限空间内不同旋翼桨尖不发生碰撞,很多飞行器旋翼布局都开始采用部分重叠布局[12]。此时多旋翼的重叠区域由上下两层旋翼的水平重叠间距L和竖直距离h共同决定。非共轴布局的重叠区域示意图如图5所示。

图5 非共轴布局的重叠区域测量示意图Fig.4 Schematic diagram of non-coaxial rotors

为了进行无量纲化对比,重叠区域依然用水平重叠间距L和竖直间距h与旋翼直径D比值的百分比来表示。由于下层旋翼仅部分位于上层旋翼的尾流中,气动干扰相比共轴旋翼有所减弱,可以适当增加间距范围,因此对部分重叠的旋翼单元共测量5组竖直间距比h/D=[20%, 40%,60%,80%,100%],5组水平间距比L/D=[-10%,0%,10%,20%,30%] (此时两层旋翼的竖直投影没有重叠区域时为负)。

2.2 误差分析

在试验测量过程中,误差主要来自转速测量误差和传感器引起的测量误差。转速的测量误差值由旋翼电机转子磁铁数量决定。试验中电机转子共有24个磁铁,因此任意转速下的测量精度为1/24,则每秒的转速误差为1/24×60=2.5 r/min.

由于拉力测量误差与转速呈正比,应用Kline-McClintock方程可得到拉力系数CT的测量误差为

(4)

式中:T和Ω分别为拉力(N)和转速(r/min)。

同理可得,功率系数CP的计算误差为

(5)

代入试验测量所得旋翼拉力、转速和扭矩值,计算得拉力系数和功率系数的平均测量误差分别为1.1 %和1.2 %.

3 结果分析

3.1 旋翼位置及桨叶数影响

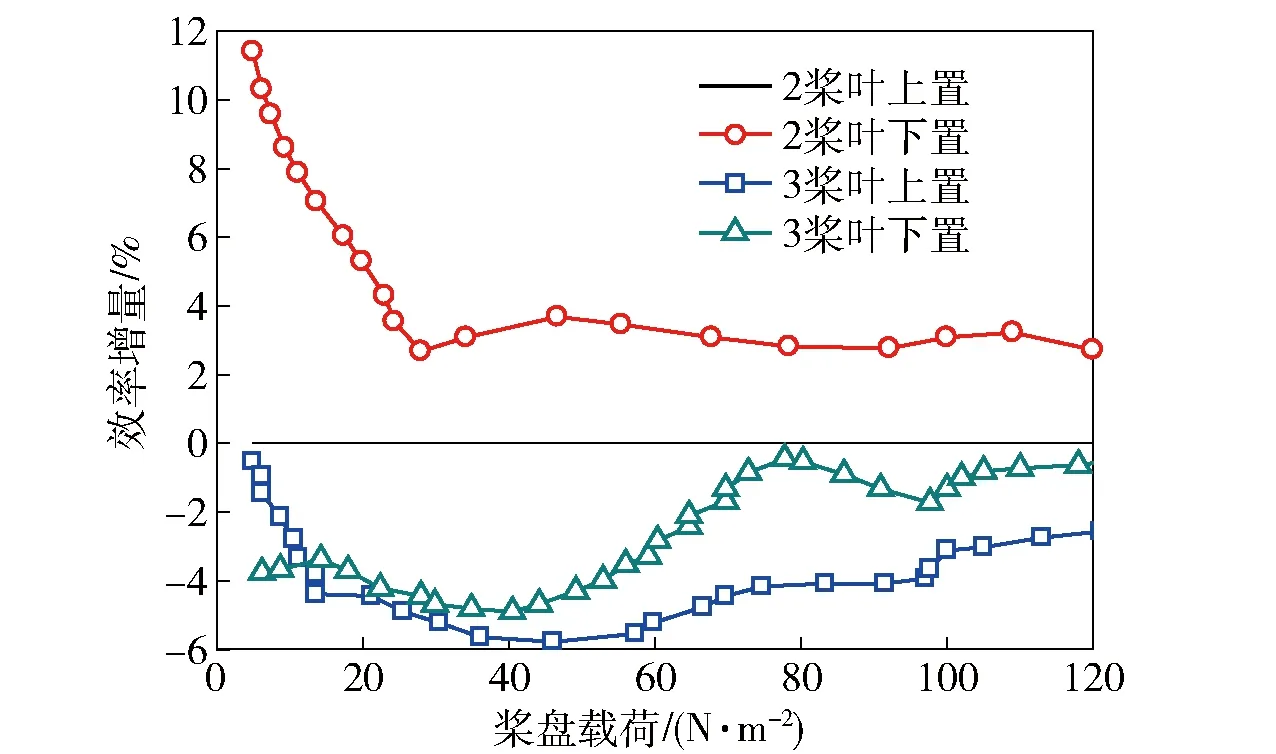

不同桨叶数及旋翼位置所对应的悬停效率变化如图6所示。

图6 不同桨叶数及旋翼位置的悬停效率随桨盘载荷的变化Fig.6 Variation of hovering efficiency with rotor disk loading for different rotor blade number and configurations

从图6中可以看出:旋翼效率随桨盘载荷的增加而增加,双桨叶效率明显高于3桨叶效率。此时3桨叶旋翼效率下降了约4%,表明桨叶叶片的增加会导致相同转速的推力下降,进而影响整个桨盘载荷。整体来看,双桨叶下置时的整体悬停效率最高,这可能是因为旋翼下置保证了流场的完整性,此时受到的气动干扰最小。

3.2 旋翼臂结构及尺寸影响

图7给出了3个不同形状尺寸的旋翼臂悬停效率随桨盘载荷的变化。

图7 不同形状尺寸的旋翼臂悬停效率随桨盘载荷的变化Fig.7 Variation of hovering efficiency with rotor disk loading for rotor arms with different shapes and sizes

从图7中可以看出:碳纤维方管和集成式流线型管的效率相对传统圆管有显著提高,在桨盘载荷为30 N/m2时分别提高了近13%和8%. 另外,碳纤维方管对应的悬停性能比集成式流线型管更好,这可能是因为尺寸较小的碳纤维方管对集成式流线型管影响较小反而减少了能量损失。

3.3 共轴双旋翼

共轴旋翼悬停效率随桨盘载荷的变化如图8所示。

图8 共轴双旋翼悬停效率随桨盘载荷的变化Fig.8 Variation of hover efficiency with rotor disk loading for coaxial rotors

从图8中可以看出:在桨盘载荷较小时单个旋翼的效率增量明显高于共轴布局;随着桨盘载荷的增加,单旋翼悬停效率开始下降,而此时共轴配置的悬停效率保持稳定增加的趋势。各间距比在桨盘载荷较小处的悬停效率差距很小,随桨盘载荷的增加,间距比在40%~70%的对应效率相比较在13%处明显增加,且间距比在30%时具有更好的悬停效率。这表明共轴旋翼布局时两个旋翼之间需要保留一定的空间,且单臂共轴配置合适的间距可以使悬停效率大幅度增加。尤其是当整机飞行器必须布局紧凑或抗风扰时,就需要整个旋翼系统产生较高的桨盘载荷,此时间距比的影响就变得非常明显。

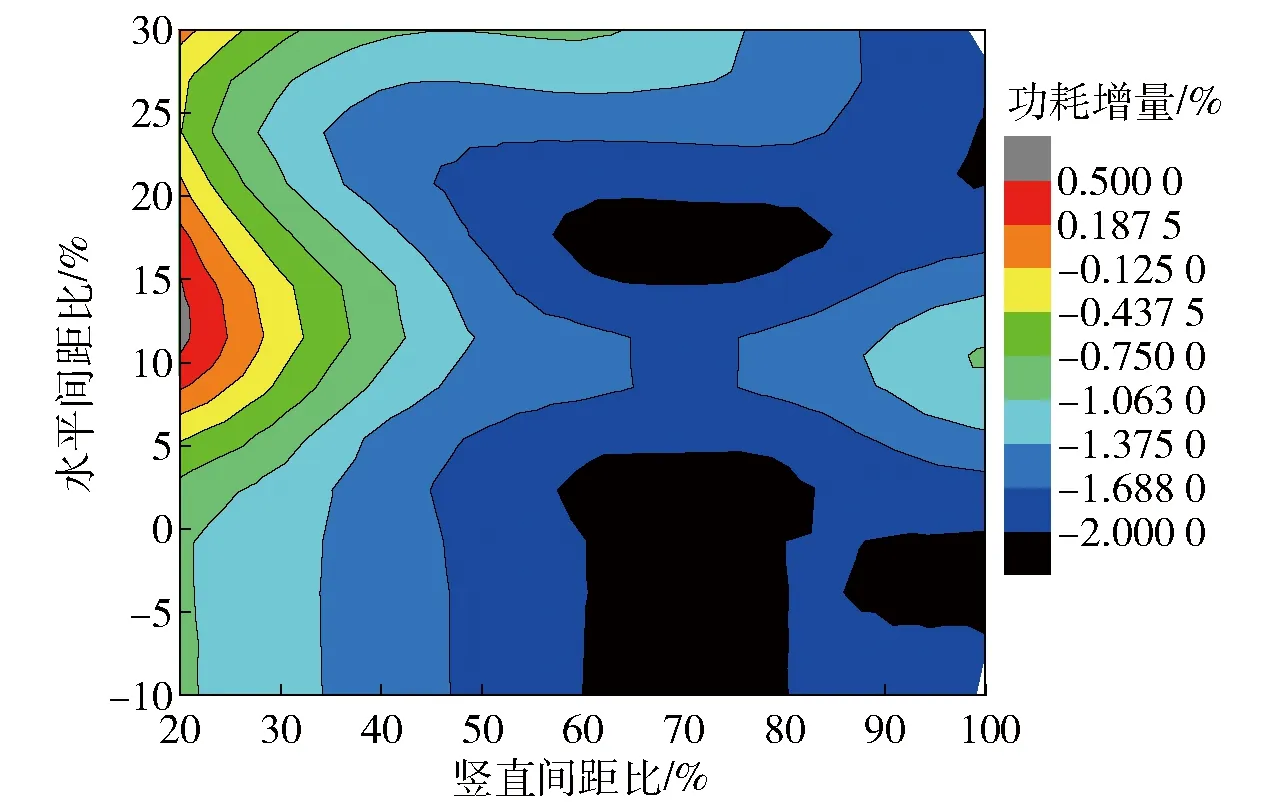

图9 下旋翼功耗增量变化Fig.9 Contour of power increment of lower rotor

3.4 部分重叠的双旋翼

与无干扰的单个旋翼相比,不同水平间距和竖直间距的下旋翼功耗增量如图9所示。

从图9中可以看出,重叠区域增加时所需功耗也随之增加。水平间距比在10%~20%之间时功耗变化存在很大的梯度,此时重叠区域的功耗增加最明显。同时,当水平间距小于0时,旋翼需要的功耗变小。因此,为了减小由于重叠布局带来的额外功耗增量,可以在保证较小水平间距的同时适当增加竖直间距。此外,对于非共轴重叠布局的双层旋翼,为了在提高悬停性能的同时还能增加负载,可以在保持水平间距比在10%~15%的同时适当降低竖直间距。

4 结论

本文通过试验分析了旋翼桨叶数及旋翼位置、旋翼臂尺寸结构、完全重叠的共轴旋翼以及部分重叠的非共轴旋翼等气动参数对多旋翼飞行器悬停效率的影响。得出主要结论如下:

1) 相比3桨叶,2桨叶下置时的实测效率可提高2%~4%. 然而,这种下旋翼通常需要配合复杂度较高的的起落架,可能会增加额外质量。虽然3桨叶效率降低了2%~6%,但在较低转速悬停效率差别不大的情况下有利于降低噪音。

2) 轻薄的小尺寸矩形截面旋翼臂与圆形截面旋翼臂和集成式流线型旋翼臂相比,可以增加约4%~8%的效率,但是在桨盘载荷较大时3个旋翼臂之间的差异变得不那么明显。

3) 桨盘载荷较小时,与无干扰的单旋翼相比,共轴旋翼的悬停效率明显降低。但是,随着桨盘载荷的增加,共轴效率也随之增加,因此在限定了整机尺寸条件下,采用共轴旋翼通过调节适当间距可以保证整机效率。

4) 对于非共轴的部分重叠旋翼单元,需用功率随水平间距的增加而增加。具有重叠区域的旋翼单元,其最佳布局位于水平间距比10%~15%的范围,此时适当减小竖直间距比可以将能量损失降到最小。另外,部分重叠的旋翼布局具有灵活性,甚至可以通过增加旋翼直径或者减小旋翼臂长度来提高系统效率,更有利于多旋翼飞行器小型化。