藕池河大桥主桥承台钢板桩围堰设计与施工

2019-08-05贾枝喜

贾 枝 喜

(中铁三局集团有限公司,山西 太原 030000)

1 工程概况

蒙华铁路跨河连续梁主跨布置形式为40 m+64 m+64 m+40 m连续梁。101号墩承台采用矩形结构,平面尺寸(14.5×10.5)m,厚4 m,承台底标高+19.587 m,采用C30混凝土浇筑。桥墩基础采用12根φ1.5 m钻孔灌注桩,行列式布置,纵横向间距为4 m。101号墩河床主要地层为粉质黏土(灰褐色,黄褐色,软塑);淤泥质粉质黏土(深灰色,灰黑色,流~软塑);粉砂(灰褐色,稍密,饱和,约有15%~25%黏性土填充)细砂(灰褐色,深灰色,松散,饱和,约有10%~15%黏性土填充)。

2 方案选定

101号墩墩位处河床高程为+29.4 m,承台底标高+19.587 m。通过调查近20年水位情况,发现历年12月~次年4月最高水位28.55 m,5月~8月最高水位为37.00 m。

方案一:双壁钢围堰,不考虑水位对施工的影响。

基础施工采用双壁钢围堰,围堰底高程+15.6 m,围堰顶高程+37.5 m,长19.9 m,宽15.9 m,壁厚1.5 m,封底混凝土厚3.3 m。围堰施工顺序为:围堰在墩位处拼装完毕后,浇筑井壁混凝土,浇筑完毕后采用吸泥下沉,下沉至一定深度不能继续下沉后,在井壁内灌水增加围堰自重,使围堰顺利下沉至设计高程,施工封底混凝土并抽水。

方案二:钢板桩围堰方案,高出藕池河最高水位。

基础施工采用钢板桩围堰,围堰底高程+7.4 m,围堰顶高程+29.4 m,长17.14 m,宽13.14 m,封底混凝土厚2.0 m。主要施工步骤如下:插打钢板桩;围堰内吸泥至+28 m;安装第一层圈梁及内支撑;继续吸泥至22.2 m;安装第二层圈梁及内支撑;继续吸泥至+17.287 m,封底;施工第一次承台,抄垫承台与围堰之间空隙,拆除第二层内支撑;继续施工第二次承台。

采用双壁钢围堰施工,围堰需下沉约15 m,围堰下沉较为困难,而且围堰制造、运输、下沉所需工期较长,双壁钢围堰钢材用量约510 t。如果采用钢板桩围堰施工,共需钢材320 t,考虑可倒用的250 t钢板桩,其余钢结构用量仅70 t。相较于双壁钢围堰,钢板桩围堰施工方案具有施工周期短、施工工序简单明了、钢材用量低、易于倒用、成本造价低等优点。

3 钢板桩围堰设计

3.1 围堰介绍

钢板桩围堰由钢板桩和圈梁内支撑系统组成,圈梁内支撑系统由型钢构成的圈梁和钢管组成的内支撑焊接而成,在钢板桩受到外界水压力、土压力等荷载作用下,荷载通过钢板桩经圈梁传递到内支撑上,保证钢板桩围堰的强度和刚度。

3.2 材料参数

围堰钢板桩采用拉森Ⅳ钢板桩,每米宽钢板桩截面抵抗矩:W=2 270 cm3。第一层圈梁采用2Ⅰ45a型钢、内支撑采用φ426×8钢管、第二层圈梁采用2HW588×300型钢、内支撑采用φ630×10钢管,除钢板桩采用SY295bz,2HW588×300型钢采用Q345B外,其余结构均为Q235B钢材。

3.3 围堰结构内力计算

3.3.1 模型建立

取1 m宽钢板桩建立围堰的有限元模型,考虑钢板桩受到静水压力及土压力作用,并在圈梁及内支撑的位置处建立弹性支座,由于圈梁与钢板桩之间仅采用间断点焊连接,不考虑焊缝受力,故第一、二层圈梁为只受压,不受拉弹性支座。在钢板桩底采用竖向约束,钢板桩按实际入土深度取9.887 m按土弹簧建模计算。通过土层对钢板桩的作用模拟,可知桩基为弹性桩。

所以土层对钢板桩的作用在模型中采用水平弹性支承模拟,每隔1 m建立一个弹性支承。

3.3.2 施工步骤模拟

按抽水及开挖实际情况,有限元模型中采用施工阶段模拟计算,后一个工况考虑前一个工况变形对钢板桩及内支撑的受力影响,围堰共分5个施工阶段计算:阶段1,围堰内挖泥至标高+28.000 m,安装第一层内支撑;阶段2,围堰内吸泥至标高+22.200 m,安装第二层内支撑;阶段3,围堰内吸泥至封底标高+17.287 m,封底;阶段4,封底完成后,围堰内抽水;阶段5,第一次承台施工完毕,抄垫承台与钢板桩之间空隙(水位+28.900 m)。

3.3.3 计算结果分析

1)圈梁及内支撑受力。

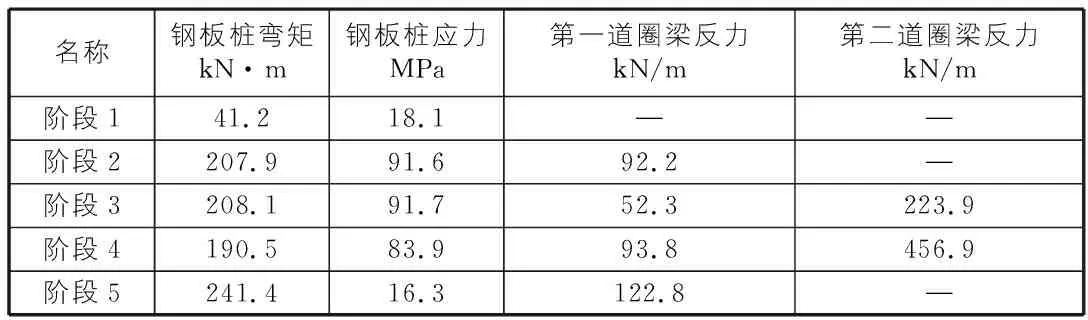

5个施工阶段围堰钢板桩受力以及圈梁内支撑反力如表1所示。

表1 各阶段围堰受力参数表

根据表1计算结果,得出第一道圈梁最大受力为122.8 kN/m,第二道圈梁最大受力为456.9 kN/m。

建立圈梁内支撑模型,并在模型中以均布荷载施加最大圈梁反力,圈梁及内支撑计算结果为第一道圈梁最大组合应力为93.4 MPa<170 MPa,最大剪应力为29 MPa<100 MPa, 第二道圈梁最大组合应力为150.5 MPa<240 MPa,最大剪应力为80.2 MPa<140 MPa,圈梁受力均满足容许应力要求。

第一道内支撑为φ426×8 mm钢管,最大钢管长12 350 mm,第二道内支撑为φ630×10 mm钢管,钢管长12 212 mm。

考虑内支撑因自重产生的弯矩作用,内支撑钢管为压弯构件,经计算,得出第一道内支撑φ426×8 mm钢管最大正应力为85.9 MPa<170 MPa,第二道内支撑φ630×10 mm钢管最大正应力为124.9 MPa<170 MPa,钢管内支撑受力均满足容许应力的要求。

2)桩侧土压力。

为了判断土体是否发生破坏,提取钢板桩处土弹簧反力与土容许承载力进行对比。根据计算结果,提取钢板桩处土弹簧最大反力为108.2 kN,桩侧土所承受压力为108.2 kPa,满足要求。

3.4 封底混凝土厚度计算

围堰封底完成后,封底混凝土承受内外水头差引起的浮力。按抽水时围堰水位+29.4 m,封底混凝土底高程+17.287 m,则内外水头差为12.113 m,封底混凝土厚度为h混凝土=2.300 m,按有效厚度2.0 m计算。

模型中在钢护筒四周采用铰接边界条件。模型中荷载为混凝土自重及封底底部水压力。水压力q=γ水h水=10×12.113=121.1 kN/m2。计算得到封底混凝土最大主拉应力:σmax=0.45 MPa<[σ]=0.67 MPa,满足要求。

经计算得到单根桩最大受力为1 253.0 kN,则钢护筒与混凝土之间的平均粘结力:τ=1 253.0/(3.14×1.5×2.0)=133.0 kPa<150 kPa,满足要求。

3.5 钢板桩入土深度验算

3.5.1 钢板桩抗倾覆稳定计算

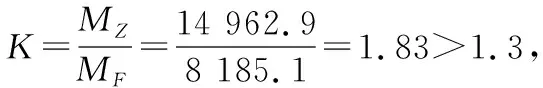

带支撑桩的倾覆稳定,根据建筑地基基础设计规范,以最下一道内支撑点以下在坑内外水,土压力作用下,对此道内支撑取距,应满足K>1.3。

3.5.2 基坑底抗涌起计算

根据JGJ 120—2012建筑基坑支护技术规程4.2.4条:坑底抗隆起稳定安全系数:

抗涌起安全系数计算满足要求。

4 钢板桩围堰施工工艺

4.1 工艺流程

101号主墩围堰主要施工流程如下:插打钢板桩;围堰内吸泥至+28 m;安装第一层圈梁及内支撑;继续吸泥至22.2 m;安装第二层圈梁及内支撑;继续吸泥至+17.287 m,封底;施工第一次承台,抄垫承台与围堰之间空隙,拆除第二层内支撑;继续施工第二次承台。

4.2 围堰施工方法

1)钢板桩打设。围堰钢板桩采用拉森钢Ⅳ板桩,运至工地后对钢板桩的弯曲、破损及锁口情况进行检查、整修,清理出不能使用的钢板桩并进行分类。钢板桩在插打前在锁口处涂以减磨剂,以减少插打时的摩阻力,并提高防渗性能。

打桩时在围堰每条边上插打2片钢板桩作为导向装置,在两片钢板桩侧焊接型钢作为插桩的导向,以精确控制钢板桩的位置和垂直度。将钢板桩起吊至与地面呈垂直的状态下完成插桩,沉入时测量位置到设计标高,然后逐根顺着前一根钢板桩的锁扣插打,随时检查钢板桩的偏位情况,当钢板桩发生偏斜时及时校正或拔出重插,以利及时纠偏。钢板桩在合龙时,两侧锁口很难保证在一条直线上,必要时可采取以下措施:在钢板桩合龙前剩下几组还未插打时,提前考虑合龙情况,可将短边的钢板桩全部插入土体内,然后再逐次分段打入。

2)吸泥开挖与支护。在吸泥之前应完成所有监测点位的布设及初始值的测定,在吸泥过程中,按照预先制定的监测频率计划对各项目进行测定。

吸泥过程中本着“分层、分块、对称、平衡、限时”的原则,以控制基坑周围地层移动,保护基坑及周围环境的安全。

基坑吸泥采用不排水法施工,采用空气吸泥机吸泥。吸泥至圈梁内支撑以下1 m时,应立即停止吸泥并及时安装内支撑。待内支撑施工完成后,进行第二步吸泥,直至吸泥至设计承台底高程以上1 m,停止采用吸泥机吸泥并用挖机开挖,以减少对基底土的扰动。

3)钢板桩拔出及回填。当承台混凝土强度达到2.5 MPa后方可拆模,随后进行基坑回填,回填时应注意对称、分层回填,并进行夯实,待回填至承台顶标高后,按顺序拆除支撑及圈梁,最后将钢板桩拔出,对于特殊周边环境的基坑,钢板桩拔出后要求对钢板桩拔出后的地层缝隙进行填砂后注浆处理。

5 结语

本文以101号墩为例,介绍了蒙华铁路煤运通道藕池河大桥水中墩承台施工围堰设计,并同时介绍了钢板桩围堰施工工艺。随着藕池河大桥水中墩顺利施工,钢板桩围堰造价低、施工速度快、工艺简单、易于控制等优点得到充分发挥,为类似工程施工提供参考。