缝隙式排气管对旋风分离器的性能影响

2019-08-05王卫兵孙亚权冯静安喻俊志

王卫兵,孙亚权,冯静安,喻俊志, 2,张 恒

缝隙式排气管对旋风分离器的性能影响

王卫兵1,孙亚权1,冯静安1,喻俊志1, 2,张 恒1

(1. 石河子大学机械电气工程学院,石河子 832000;2. 中国科学院自动化研究所复杂系统管理与控制国家重点实验室,北京 100190)

为降低传统旋风分离器工作时排气管内气流高速旋转造成的大量能量损失,将Lapple型旋风分离器的排气管改进为缝隙式排气管,利用数值模拟和实验的方法分析了缝隙式排气管对旋风分离器的性能影响.采用RSM模型对气相流场的切向速度、静压、流动轨迹、湍流强度以及压降进行数值模拟,采用多相流模型中的DPM模型对分离器的分离效率和颗粒运动轨迹进行仿真分析.仿真分析结果与实验验证结果吻合度较好,有较高的预报精度.最终结果表明,缝隙式排气管可使传统旋风分离器的压降下降6.8%,分离效率提升5.5%;当排气管上缝隙长度或宽度增加至一定数值,分离器的分离效率达到最大.随着排气管上缝隙长度或宽度的增加,旋风分离器的分离效率逐渐趋于稳定,压降持续降低;排气管上的矩形缝隙可使排气管内产生旋进涡核(PVC)现象,随着缝隙长度的增加,旋进涡核现象有所减弱,缝隙宽度的变化对旋进涡核现象影响较小;缝隙式排气管可有效抑制普通排气管中心处回流区的产生,并使普通排气管底部以及外旋流的湍流强度降低,从而减少排气管底部的短路流,提高分离效率.通过观察不同颗粒粒径的电石渣颗粒的运动轨迹,可知Lapple型旋风分离器与新型旋风分离器内部流场呈现出有利于固体颗粒分离的组合涡结构,排气管结构的改变并未影响分离腔的原始涡流结构.

旋风分离器;缝隙式排气管;压降;分离效率;流动轨迹

旋风分离器是一种重要的气固分离设备,由于其具有制造成本低、消耗动力小、分离效率高等特点被广泛应用于化工、炼油、矿山等生产领域[1].旋风分离器的主要功能是除去气体中携带的固体粉尘颗粒,其内部工作机理是利用气流高速旋转带来的惯性离心力将气流中的固体颗粒分离出去.旋风分离器一般由入口、排气管、柱段、锥段、排尘口和集灰器等组成[2].排气管是旋风分离器的一个重要组件,不同排气管的结构和尺寸将会对旋风分离器的分离效率和压力损失造成重要影响[3-5].

许多科研工作者对分离器排气管的尺寸以及结构进行研究并取得了一定的科研成果.Li等[6]改变了通用旋风分离器排气管的结构,最终得到了最优的分离效率和压降.Hesham[7]使用流场仿真软件Fluent对旋风分离器排气管的半径以及长度进行优化设计,发现排气管的半径对压降影响较大,排气管半径和旋风分离器筒体半径的比值在0.3~0.7之间时,旋风分离器具有最优特性.Chen等[8]改进了普通旋风分离器的排气管,通过数值模拟分析后发现其分离效率比普通旋风分离器提高了4.6%~7.9%,但压力损失明显增加.Khairy等[9]和Brar等[10]采用数值仿真方法分析了具有不同排气管半径的旋风分离器,发现排气管半径的减小可以增大分离效率以及减小压降,同时加剧流场的紊乱.Zhu等[11]研究了几种不同排气管长度下旋风分离器的分离效率,发现排气管的长度和插入深度对分离效率影响较大.Gao等[12]采用RSM模型研究了油气分离用旋风分离器的排气管高度和半径对其性能的影响,结果表明排气管半径的减小将会导致旋风分离器内压力损失和流场切向速度减小. Farzad等[13]研究了排气管偏置对旋风分离器特性的影响,发现排气管轴线相对于分离腔轴线的偏置会增大旋风分离器能量消耗以及降低效率.Pei等[14]在传统Lapple型旋风分离器的排气通道内嵌入了十字金属片,对其研究后发现十字金属片可以增大切向速度,提高分离效率,十字金属片长度以及宽度的增加可减小排气管内的内旋流直径,从而使旋风分离器的压降减小.

传统旋风分离器工作时,净化后的气体由排气管排出时仍具有较高的旋转速度,此时排气管内气流较高的旋转速度对分离毫无益处,并带来大量的能量损耗.本研究中,为降低旋风分离器工作时排气管内气流旋转造成的大量能量损失,提高分离效率,将Lapple型旋风分离器的排气管底部封闭,在其壁面设置矩形缝隙,矩形缝隙具有不同的长度和宽度,运用Fluent软件对具有此种缝隙式排气管的旋风分离器模拟分析.采用RSM模型与DPM模型对旋风分离器内部的气相与颗粒相流场进行仿真,探求其内部流场分布特性,结合实验验证最终揭示缝隙式排气管对旋风分离器的性能影响.

1 实 验

1.1 旋风分离器尺寸和排气管结构

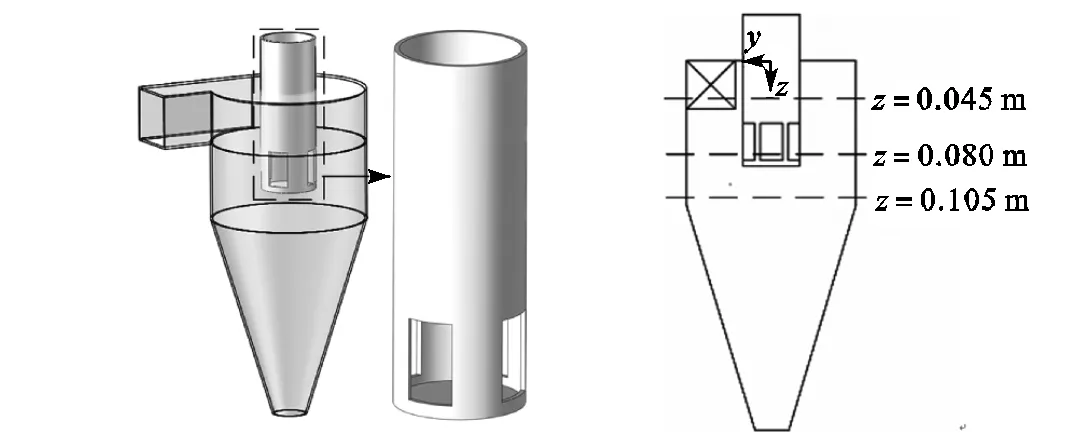

本文所使用的旋风分离器采用切向进气口形式,图1为旋风分离器的尺寸图和网格图.

(a)尺寸图 (b)网格图

图2(a)所示为改进后的排气管结构,其矩形缝隙的长度和宽度各设定为5种,包括0.2e、0.3e、0.4e、0.5e和0.6e,此时分别对应的缝隙长度和宽度为定值,均为0.6e.图2(b)所示为3个测量位置.为便于分析缝隙式排气管对旋风分离器性能的影响,将分离器的排气管设计为可更换且缝隙可调形式.旋风分离器的结构参数见表1.

(a)缝隙式排气管结构 (b)测量位置

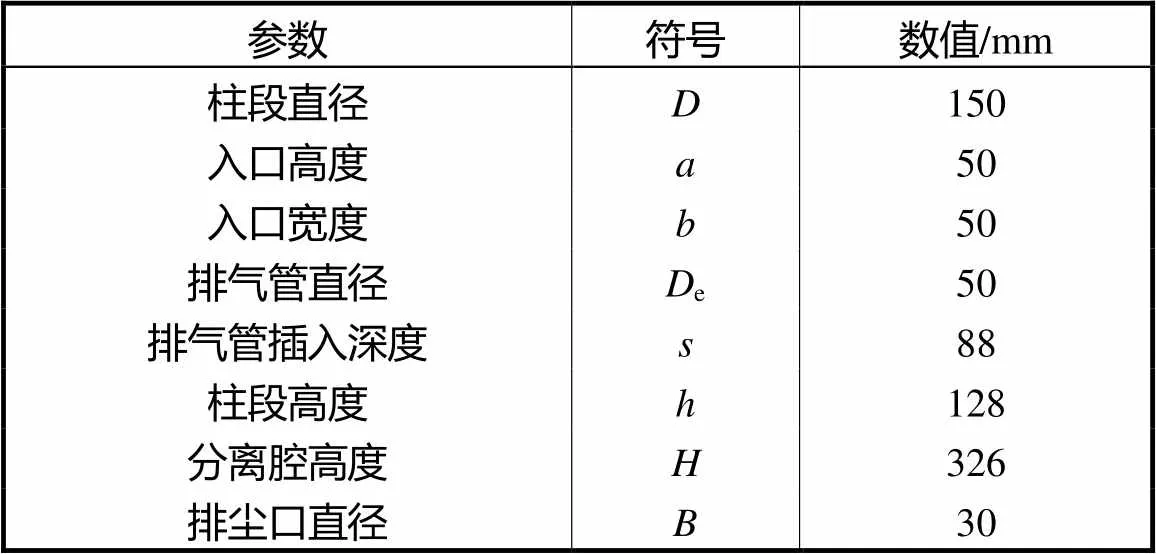

表1 旋风分离器的结构参数

Tab.1 Structure parameters of the cyclone separator

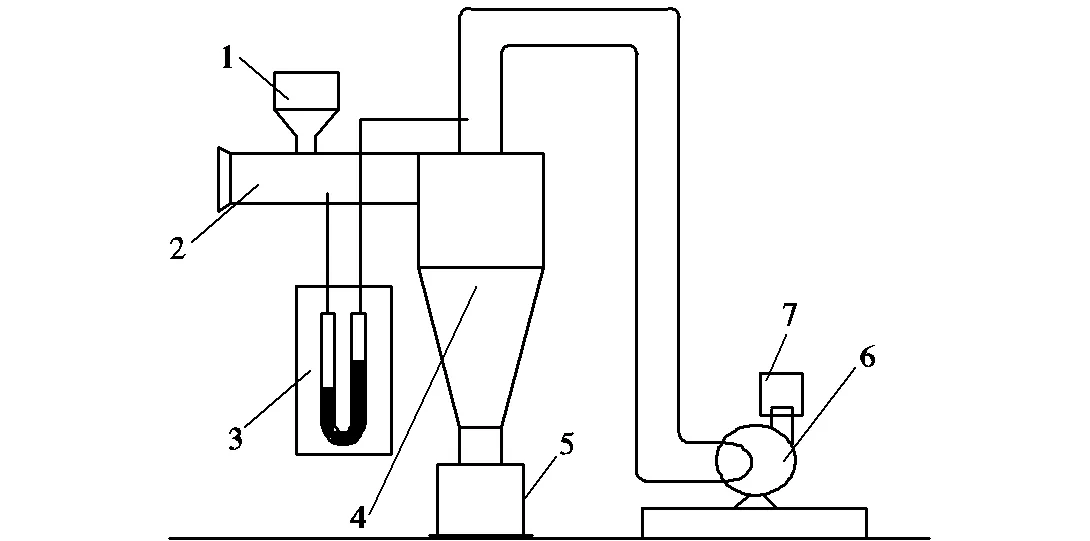

1.2 实验装置和流程

如图3所示,实验设备是由排尘口处装有灰斗的旋风分离器、进气管路、排气管路和风机等组成的吸风式负压流动管路,压力降入口测量点设置在进口处,出口测量点设置在排气管出口,实验在常温下进行.实验过程中的粉料选取经研磨后密度为2234kg/m3的电石渣颗粒,使用激光粒度分析仪测定经筛分后的电石渣的颗粒粒度分布情况,分析结果如表2所示,其中含量是指当前粒径范围内电石渣颗粒质量占总质量的百分比,累计是指当前粒径范围内电石渣含量开始,将百分比由上而下累加至最后一项所得结果.

表2 电石渣颗粒粒径分布

Tab.2 Particle size distribution of the calcium carbide slag

在实验过程中,打开风机,将空气通入旋风分离器内,通过变频调速器调节风机的电机转速来控制旋风分离器入口速度为14m/s,待流速稳定后,将电石渣颗粒通过给料装置从旋风分离器给料口均匀加入,保持电石渣颗粒的入口速度与气流速度一致.加料2min后,计算灰斗收集的电石渣颗粒质量与进料口处加入的电石渣颗粒质量的比值求得旋风分离器的分离效率,使用U型压力计测量入口测量点与出口测量点之间的压力差.

(a)实验装置实物图

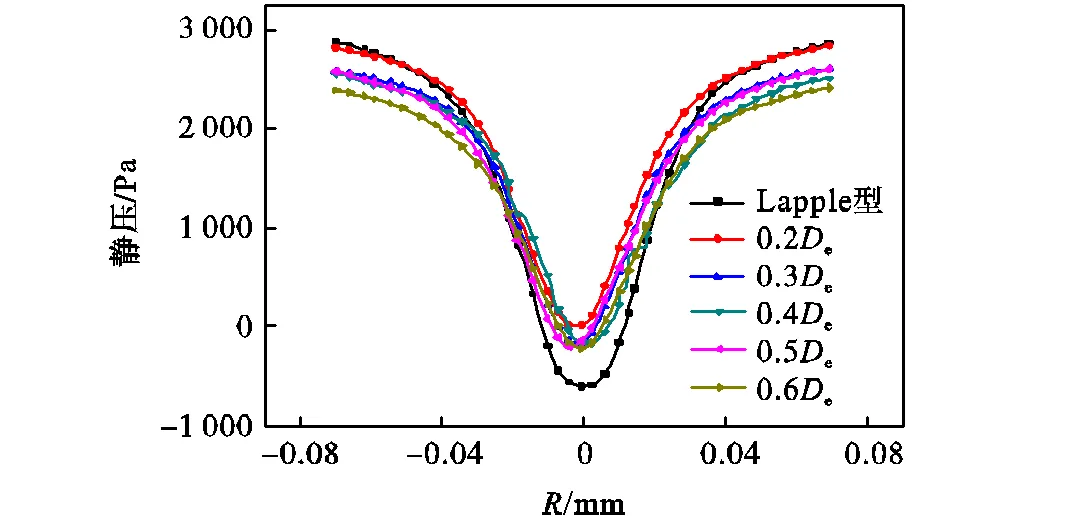

(a)缝隙长度对静压分布的影响

(b)缝隙宽度对静压分布的影响

Fig.11 Static pressure distribution of the cyclone separa-tor in z=0.105m section

3.3.3 流动轨迹

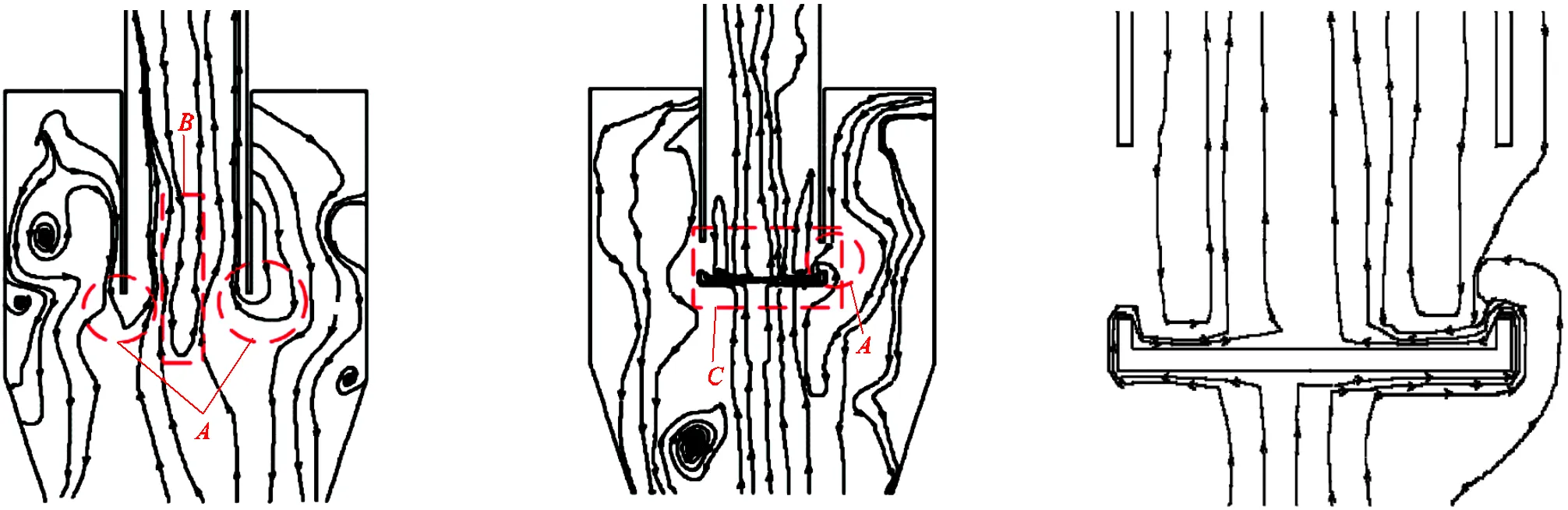

如图12(a)为Lapple型旋风分离器内部流场的流线图,图12(b)为带有缝隙式排气管的旋风分离器内部流场的流线图.由图12(a)和(b)可以看出旋风分离器内部流场存在明显的内外旋流区,且两种旋风分离器的外旋流均为向下的准自由涡,内旋流均为向上的准强制涡.图12(a)和(b)中两种不同旋风分离器内部流场中的区域出现了“短路流”现象,“短路流”现象是指从旋风分离器入口进入的含尘气流未经过分离腔分离便直接进入排气管排出的现象,多发生在排气管下口附近,这种现象对分离产生不利影响,降低分离效率[19],对比图12(a)和(b)中区域,可知排气管的改进减少了传统排气管底部附近“短路流”现象的产生,由此可解释图6中排气管缝隙长度为0.2e时旋风分离器的分离效率高于Lapple型旋风分离器的原因.

图12(a)中区域出现了“回流”现象,当排气管中气流的轴向速度由排气管壁面至中心处降低并且速度梯度较大,甚至中心处出现负值时,此时将产生“回流”现象,排气管中心附近产生的“回流”现象必然导致排气管内流动阻力增加,从而造成相应的能量损失[20].如图12(b)所示,排气管中心处不存在“回流”现象,底部的封闭结构有效抑制了回流区的产生,降低了能量损失.图12(c)为图12(b)中区域的局部放大,由图可知,排气管的底部虽然封闭,但是并未影响内旋流气流的排出.

(a)Lapple型旋风分离器 (b)带有缝隙式排气管的旋风分离器 (c)图(b)C区域的局部放大

3.3.4 湍流强度

图13所示为具有不同排气管结构的旋风分离器内流场的湍流强度云图,将Lapple型旋风分离器与带有缝隙式排气管的旋风分离器对比后发现,排气管的改进不仅影响了排气管内的湍流强度分布,而且影响了整个分离腔的湍流强度分布.Lapple型旋风分离器的最小湍流强度出现在锥段底部(图13(a)中区域)附近,最大湍流强度出现在排气管底部附近(图13(a)中区域).对于带有缝隙式排气管的旋风分离器,其最小湍流强度出现在排气管封闭部位的底部(图13(a)中区域),最大湍流强度出现在缝隙附近(图13(a)中区域),并且相对于Lapple型旋风分离器排气管底部附近的湍流强度有所降低.图13中旋风分离器=0.080m处的湍流强度即为排气管底部附近的湍流强度,此部位的湍流强度过大易造成“短路流”现象[21],缝隙式排气管有效地降低了传统排气管底部附近的湍流强度,改善了排气管底部的“短路流”现象,由此解释了图13(b)中区域相对于图13(a)中区域“短路流”现象减少的原因.

Pei等[14]发现排气管内的湍流强度和锥段内旋流的湍流强度对旋风分离器影响较小,外旋流湍流强度的减小可提高分离效率.将图13中Lapple型旋风分离器和带有缝隙式排气管且矩形缝隙长度为0.2e的旋风分离器对比分析,可得出Lapple型旋风分离器外旋流(图13(a)中区域)的湍流强度明显大于排气管改进后旋风分离器相同部位的湍流强度,由此可得排气管的改进降低了旋风分离器外旋流流场的湍流强度,提高了分离效率.对比具有不同结构参数缝隙式排气管的旋风分离器的湍流强度分布可知,排气管矩形缝隙附近湍流强度较大,随着排气管上矩形缝隙长度和宽度的增加,外旋流流场的湍流强度有轻微减小,对分离效率影响较小.

(a)缝隙长度对湍流强度影响

(b)缝隙宽度对湍流强度影响

图13 旋风分离器在z=0.080m和y=0处的湍流强度云图

Fig.13 Contours of turbulence intensity of cyclone sepa-rator in z=0.080m and y=0section

3.3.5 颗粒运动轨迹

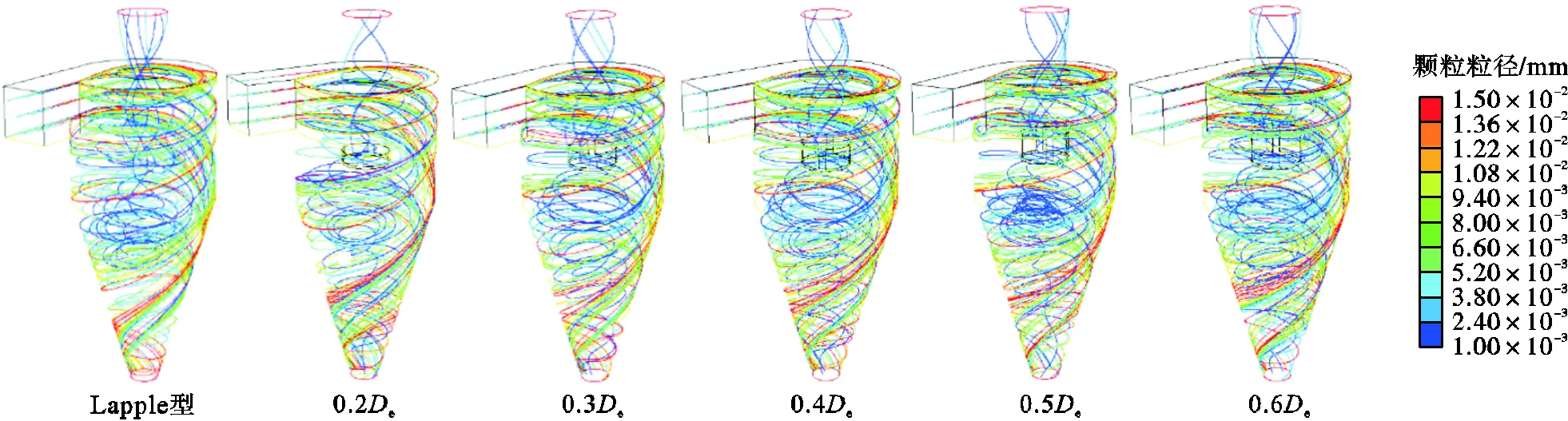

图14所示为不同颗粒粒径电石渣固体颗粒在两种分离器中的运动轨迹.由图14可知,传统Lapple型旋风分离器与新型旋风分离器内部流场均为有利于固体颗粒分离的组合涡结构,少量细小颗粒由排气口排出,大部分较粗颗粒由排尘口排出.当排气管上缝隙长度或宽度为0.2e时,带有缝隙式排气管的旋风分离器排气口排出的细微固体颗粒明显少于Lapple型旋风分离器排气管排出的固体颗粒,由此可得出改进后的分离器分离效率提高.观察图14中具有不同结构参数排气管的旋风分离器可知,当缝隙的长度或宽度由0.3e逐渐增加时,由于矩形缝隙的面积逐渐增大,此时缝隙处气流将逐渐受到入口处气流的影响,“短路流”现象的产生也将增加,严重降低分离效率.当缝隙长度或宽度大于0.3e时,短路流现象持续存在,分离效率变化不大,此时排气管所排出的固体颗粒数目与Lapple型旋风分离器排气管排出颗粒数目相近,因此导致分离效率相近,由颗粒运动轨迹所得出的分离效率变化规律与图6中固体颗粒分离效率变化规律一致,进一步解释缝隙宽度大于0.3e后,分离器分离效率降低并逐渐稳定的原因.

(a)缝隙长度对颗粒轨迹的影响

(b)缝隙宽度对颗粒轨迹的影响

图14 不同颗粒粒径电石渣颗粒在两种分离器中的运动轨迹

Fig.14 Trajectory of carbide slag particles with different particle sizes in two kinds of separator

4 结 论

(1) 根据实验结果可得,旋风分离器采用缝隙式排气管,并且当排气管上矩形缝隙的长度为0.2e、宽度为0.6e时,其两个重要性能参数相对于Lapple型旋风分离器均有提高,其分离效率可提高5.5%,压降可降低8.8%.

(2) 排气管上的缝隙可使排气管内产生增加系统阻力的旋进涡核现象,旋进涡核现象随着缝隙长度的变小而逐渐明显,缝隙宽度的改变对旋进涡核现象影响较小.

(3) 缝隙式排气管可以解决普通排气管内产生的中心回流问题,减小排气管底部附近的湍流强度,从而改善短路流现象,最终降低能量损失,提高分离效率.

(4) 排气管上缝隙宽度或长度为0.2e时,分离器的性能相对Lapple型旋风分离器较好.当排气管上缝隙的长度或宽度大于0.3e时,分离器的分离效率有所降低,压力损失仍然降低.随着缝隙长度或宽度的增加,分离效率趋于稳定,压力损失持续减小.

[1] Hiraiwa Y,Oshitari T,Fukui K,et al. Effect of free air inflow method on fine particle classification of gas-cyclone[J]. Separation and Purification Technology,2013,118(4):670-679.

[2] Hoffmann A C,Stein L E. Gas Cyclones and Swirl Channels:Principles,Design and Operation[M]. Beijing:Chemical Industry Press,2004.

[3] Lim K S,Kim H S,Lee K W. Characteristics of the collection efficiency for a cyclone with different vortex finder shapes[J]. Journal of Aerosol Science,2004,35(6):743-754.

[4] Tan F,Karagoz I,Avci A. The effects of vortex finder dimensions on the natural vortex length in a new cyclone separator[J]. Chemical Engineering Communications,2016,203(9):1216-1221.

[5] Raoufi A S,Mehrzad,Farzaneh M E,et al. Numerical simulation and optimization of fluid flow in cyclone vortex finder[J]. Chemical Engineering and Processing,2008,47(6):128-137.

[6] Li Q,Xu W W,Wang J,et al. Performance evaluation of a new cyclone separator (Part I):Experimental results[J]. Separation and Purification Technology,2015,141(1):53-58.

[7] Hesham M E. Improving cyclone performance by proper selection of the exit pipe[J]. Applied Mathematical Modelling,2013,37(7):5286-5303.

[8] Chen J H,Liu X. Simulation of a modified cyclone separator with a novel exhaust[J]. Sparation and Purification Technology,2010,73(2):100-105.

[9] Khairy E,Chris L. Numerical modeling of the flow field and performance in cyclones of different cone-tip diameters[J]. Computers and Fluids,2011,51(1):48-59.

[10] Brar L S,Sharma R P,Dwivedi R. Effect of vortex finder diameter on flow field and collection efficiency of cyclone separators[J]. Particulate Science and Technology,2015,33(1):34-40.

[11] Zhu Y,Lee K W. Experimental study on small cyclones operating at high flowrates[J]. Journal of Aerosol Science,1999,30(10):1303-1315.

[12] Gao X,Chen J F,Feng J M,et al. Numerical investigation of the effects of the central channel on the flow field in an oil-gas cyclone separator[J]. Computers and Fluids. ,2014,92(1):45-55.

[13] Farzad P,Seyyed H H,Goodarz A,et al. Impacts of the vortex finder eccentricity on the flow pattern and performance of a gas cyclone[J]. Separation and Purification Technology,2017,187(1):1-13.

[14] Pei B B,Yang L,Dong K J,et al. The effect of cross-shaped vortex finder on the performance of cyclone separator[J]. Powder Technology,2017,313(3):135-144.

[15] 冯静安,唐小琦,王卫兵,等. 基于网格无关性与时间独立性的数值模拟可靠性的验证方法[J]. 石河子大学学报:自然科学版,2017,35(1):52-56.

Feng Jing’an,Tang Xiaoqi,Wang Weibing,et al. Reliability verification method of numerical simulation based on grid independence and time independence[J]. Journal of Shehezi University:Natural Science,2017,35(1):52-56(in Chinese).

[16] 李 琴,邹 康,刘海东,等. 基于颗粒受力的旋风分离器冲蚀机理的研究[J]. 流体机械,2017,45(3):42-47.

Li Qin,Zou Kang,Liu Haidong,et al. The erosion mechanism research of cyclone based on force operating of particles[J]. Fluid Machinery,2017,45(3):42-47(in Chinese).

[17] Sujeet K S,Prashant S,Pradyumna G. The effect of modeling of velocity fluctuations onprediction of collection efficiency of cyclone separators[J]. Applied Mathematical Modelling,2013,37(8):5774-5789(in Chinese).

[18] 唐守强. 基于CFD的旋风分离器性能参数影响研究[D]. 淄博:山东理工大学,2015.

Tang Shouqiang. CFD Study of the Parameters Affecting the Performance of a Cyclone Separator[D]. Zibo:Shandong University of Technology,2015(in Chinese).

[19] 戚贵强. 多效旋风分离器的性能研究[D]. 青岛:青岛科技大学,2010.

Qi Guiqiang. Study on Performance of Multi-Effect Cyclone Separator[D]. Qingdao:Qingdao University of Science and Technology,2010(in Chinese).

[20] 王建军,王连泽,刘成文. 旋风分离器排气管内流动分析及减阻机理[J]. 过程工程学报,2005,5(3):251-254.

Wang Jianjun,Wang Lianze,Liu Chengwen. Research on the flow field in the exit tube and the mechanism of pressure drop reduction in a cyclone separator[J]. The Chinese Journal of Process Engineering,2005,5(3):251-254(in Chinese).

[21] 蒋梦婷. 旋风分离器内气固两相流的实验与数值研[D]. 兰州:兰州大学,2013.

Jiang Mengting. Experimental and Numerical Study of the Gas-Solid Flow in a Cyclone Separator[D]. Lanzhou:Lanzhou University,2013(in Chinese).

Effect of Slot Vortex Finder on the Performance of Cyclone Separator

Wang Weibing1,Sun Yaquan1,Feng Jing’an1,Yu Junzhi1, 2,Zhang Heng1

(1. Institute of Mechanical and Electrical Engineering,Shihezi University,Shihezi 832000,China;2. State Key Laboratory of Management and Control for Complex Systems,Institute of Automation,Chinese Academy of Sciences,Beijing 100190,China)

To reduce the energy loss caused by the high speed of airflow in the vortex finder during the operation of the traditional cyclone separator,the vortex finder of the Lapple cyclone separator is improved into a slot vortex finder.Then,we analyzed the effect of the slot vortex finder on the performance of the cyclone separator by both numerical simulation and experiment.In a multiphase flow model,we used the Reynolds stress model(RSM) to perform a numerical simulation of the tangential velocity,static pressure,flow trajectory,turbulence intensity,and pressure drop in the gas flow field,and a discrete phase model(DPM) to simulate and analyze the separation efficiency and particle trajectory of the separator.The simulation and experimental results show good coincidence and higher prediction precision.Results show that the slot vortex finder can reduce the pressure drop of the traditional cyclone separator by 6.8% and the separation efficiency is increased by 5.5%.When the length or width of the slot on the exhaust pipe increases to a certain value,the separation efficiency of the separator reaches its peak.With an increase in the length or width of the slot on the exhaust pipe,the separation efficiency of the cyclone separator tends to become stable and the pressure drop continues to decrease.A rectangular slot on the exhaust pipe can cause a precessing vortex core(PVC)to occur in the exhaust pipe.With an increase in the length of the slot,the PVC weakens but a change in the slot width has less influence on the PVC.The slot vortex finder can effectively inhibit the generation of a recirculation zone at the center of the general vortex finder and reduce the turbulence intensity at the bottom and outer swirl of the traditional vortex finder,thus reducing the short-circuit flow at the bottom of the vortex finder and improving the separation efficiency.The observed trajectories of carbide slag particles with different particle sizes indicate that the internal flow fields of the Lapple and proposed cyclone separators produce a combined vortex structure that is beneficial to the separation of solid particles,and the change of exhaust pipe structure does not affect the original vortex structure of the separation chamber.

cyclone separator;slot vortex finder;pressure drop;separation efficiency;flow trace

TD454

A

0493-2137(2019)11-1201-10

10.11784/tdxbz201809092

2018-09-29;

2019-03-19.

王卫兵(1967— ),男,教授,wwbshz@163.com.

孙亚权,yaquan0127@163.com.

国家自然科学基金资助项目(51264034);石河子大学应用基础研究青年基金资助项目(2015ZRKXYQ04).

Supported by the National Natural Science Foundation of China(No.51264034),the Shihezi University Key Research Youth Program of Application Foundation(No.2015ZRKXYQ04).

(责任编辑:孙立华)